Сыпучие материалы широко используются в различных отраслях промышленности, и весовое непрерывное дозирование этих материалов является одной из ключевых операций многих технологических процессов. В первую очередь это касается процесса приготовления многокомпонентных смесей из сыпучих компонентов. От точности дозирования зависит не только время смешивания, но и качество готовой смеси. Проблема повышения точности весового непрерывного дозирования стала особенно актуальной в последние годы, в связи с бурным ростом использования наноматериалов в качестве модифицирующих добавок при производстве различных композитов. Дело в том, что процентное содержание наноматериалов обычно не превышает десятые доли процента и даже при достаточно больших производительностях по смеси в целом, наноматериалы необходимо дозировать с производительностью менее килограмма в час.

В настоящее время серийно выпускаются весовые дозаторы различных конструкций, однако по способу измерения производительности выделяют три группы [1]:

– взвешивание определенной части непрерывного потока материала, находящегося в дозаторе;

– периодическое взвешивание материала, находящегося в бункере (технология Loss-in-Weight);

– взвешивание определенной части материала на выходе из дозатора.

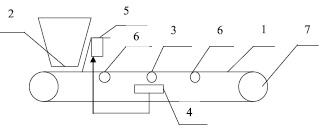

Первый способ реализуется в весовых ленточных дозаторах. Суть данного способа заключается в том, что взвешивается весь материал или его часть, находящаяся на транспортерной ленте [2–4]. Используются разные схемы взвешивания материала, но наиболее характерная схема ленточного весового дозатора показана на рис. 1.

Рис. 1. Схема ленточного весового дозатора

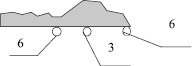

Дозатор состоит из ленточного транспортера 1, бункера 2, весового датчика 3 и процессора 4. Материал из бункера 2 поступает на ленту 1, производительность может изменяться положением шибера 5. По обе стороны от весоизмерительного ролика 6 установлены опорные ролики 7. При расчете веса материала, находящегося на весоизмерительном участке (участок ленты между опорными роликами 7), считают, что материал распределен на ленте равномерно. Это допущение приводит к неточности измерения веса и, следовательно, к погрешностям при определении производительности дозатора. Тарирование весоизмерительного датчика осуществляется с использованием эталонной гири, которую устанавливают на ленту. Одновременно фиксируют положение гири и показания весового датчика 3. Когда гиря находится над опорным роликом, датчик фиксирует нулевой вес, а когда гиря расположена по середине участка – максимальный вес. Численные значения максимальных показаний датчика существенно зависят от натяжения транспортерной ленты. Далее строят тарировочный график, т.е. находят зависимость показаний весового датчика 3 от положения эталонной гири на весоизмерительном участке. С учетом тарировочного графика рассчитывают вес материала, находящегося на весоизмерительном участке. Учитывая длину участка и скорость движения ленты, рассчитывают производительность дозатора. В реальности материал на ленте распределен неравномерно, поэтому показания датчика постоянно изменяются и ошибка в расчете производительности неизбежна. Кроме этого на весовой датчик действуют динамические нагрузки, которые также снижают точность в расчетах производительности. Корректировка производительности дозатора осуществляется либо изменением положения шибера 5, либо скоростью движения транспортерной ленты 1. Очень важно отметить, что под вопросом остается принятия решение о корректировке производительности. Например, материал распределен на весоизмерительном участке, как показано на рис. 2. В данный момент времени весовой датчик покажет, что вес материала на весоизмерительном участке, а следовательно, и производительность дозатора больше заданной.

Рис. 2. Вариант распределения материала на ленте

Естественно, что процессор 4 передаст управляющий сигнал на привод шибера 5 на уменьшение производительности. В действительности, в следующий промежуток времени производительность уже меньше заданной. Уменьшение производительности увеличит погрешность дозирования.

Таким образом, погрешности в определении производительности ленточных весовых дозаторов обусловлены допущением о равномерности распределения материала на ленте и динамическими воздействиями на весовой датчик.

Основной принцип реализации второго способа заключается в том, что используется бункер, установленный на весоизмерительных датчиках, с питателем, обычно шнековым [5, 6]. Периодически определяется вес материала, находящегося в бункере и рассчитывается количество материала, выгруженного из бункера (технология Loss-in-Weight) за определенный промежуток времени, т.е. производительность дозатора. Недостаток данного способа заключается в том, что привод питателя, как и в первом способе, оказывает на весоизмерительные датчики динамические воздействия. Кроме этого, вес бункера и питателя с приводом, а также материала в бункере, многократно превосходит вес материала, выгруженного из бункера за короткие промежутки времени, что существенно снижает точность дозирования. Заявления производителей о том, что высокая точность дозирования достигается за счет частых корректировок скорости вращения шнекового питателя, представляются недостаточно убедительными, по следующим причинам. Результаты наших экспериментальных исследований показывают, что весовая погрешность шнековых питателей, как правило, составляет ± 10 %. Для конкретных материалов возможно найти такое сочетание режимных и геометрических параметров, при которых погрешности дозирования не превышают 1 %. В частности, при дозировании катализатора для синтеза углеродных трубок с производительностью 0,1 гс-1, используя спиральный питатель, нам удалось снизить погрешность непрерывного дозирования до 0,2 % (отбор проб для расчета погрешности осуществлялся за 360 с). При изменении производительности до 1 гс-1 погрешность дозирования увеличилась до 1,5 %. При дозировании другого материала (углеродных нанотрубок) погрешность достигала 5 %. Таким образом, изменяя производительность шнекового питателя, не приводит к уменьшению погрешностей. Более того, чем чаще изменяется производительность питателя, тем более нестабильно работает этот питатель.

При реализации третьего способа измеряется либо силовое воздействие потока материала на весоизмерительный датчик [7], либо плотность потока [8]. Основным недостатком этого способа является то, что считаются постоянными физико-механические свойства дозируемого материала. В действительности такие свойства, как гранулометрический состав и влажность, могут существенно изменяться. При изменении гранулометрического состава изменяются условия воздействия частиц на весоизмерительную пластину. Повысить точность непрерывного дозирования можно только при проведении тарировки для материала с разным гранулометрическим составом. Изменение влажности материала приводит к изменению коэффициента внешнего трения и, следовательно, к изменению воздействия потока материала на весоизмерительную пластину. В лучшем случае, данный способ дает хорошие результаты при определении количества материала выгруженного из бункера за достаточно продолжительный промежуток времени.

Самым главным недостатком рассмотренных способов является то, что исправление ошибки (отклонение от заданной производительности) осуществляется после того, как эта ошибка совершена и зафиксирована.

Для устранения динамических воздействий на весоизмерительную систему был предложен способ двухстадийного дозирования сыпучих материалов [9]. На первой стадии формируются отдельные порции сыпучего материала равного веса ΔP, а на второй стадии эти порции преобразуются в непрерывный поток. Подача порций в преобразователь осуществляется через равные промежутки времени ΔT. Производительность дозатора определяется по формуле: Q = ΔP/ΔT. Динамические воздействия на весоизмерительное устройство при порционном дозировании существенно меньше, чем при непрерывном. Обычно для того чтобы уменьшить погрешности порционного дозирования, формирование отдельной порции осуществляют в две стадии. На первой стадии материал подается с достаточно большой производительностью. После того, как вес порции достигает 85–95 % от заданного значения, производительность подачи материала уменьшают не менее чем в 10 раз. Тем не менее весоизмерительное устройство фиксирует не только текущий вес порции материала, но и динамические воздействия, поскольку материал, находящийся в падающем потоке, имеет некоторую скорость и, следовательно, обладает кинетической энергией. Другими словами, весоизмерительное устройство фиксирует вес больший, чем реальный вес пробы. Эта погрешность частично компенсируется после прекращения подачи материала, т.к. часть материала находится в состоянии полета между питателем и емкостью, в которой измеряют вес порции. Для конкретного материала и конкретной скорости подачи этого материала питателем можно погрешности дозирования свести к минимуму. В серийно выпускаемых порционных дозаторах погрешность обычно не превышает ± 0,25 %. Результаты проведенных нами исследований процесса формирования отдельных порций дают основания утверждать, что применительно к реализации двухстадийной технологии дозирования можно обеспечить точность порядка 0,1 %.

Разработан ряд устройств для преобразования отдельных порций в непрерывный поток: гладкая вращающаяся труба [10]; наклонный лоток, совершающий вертикальные вибрации [11–13]; ленточный транспортер [14, 15]. Результаты экспериментальных исследований показали, что у некоторых материалов коэффициент трения сильно зависит от насыпной плотности [16]. При вертикальной вибрации насыпная плотность сыпучего материала неконтролируемо изменяется, что ведет за собой изменение коэффициента трения. Если изменяется коэффициент трения, то изменяются параметры движения сыпучего материала по наклонному вибрирующему лотку и, в конечном итоге, изменяется весь процесс преобразования отдельных порций в непрерывный поток, что отрицательно влияет на точность дозирования. С целью уменьшения этих погрешностей разработана конструкция преобразователя с цилиндрическим лотком, совершающим крутильные колебания [17]. В данном случае насыпная плотность материала при вибрации изменяется несущественно.

Есть работы по экспериментальным и теоретическим исследованиям процесса двухстадийного дозирования [18–20], подтверждающие перспективность данного способа формирования непрерывного и равномерного потока сыпучего материала. Неоспоримым достоинством технологии двухстадийного дозирования является то, что она позволяет обеспечить высокую точность на коротких, порядка 60 с, промежутках времени. Особенно это важно при реализации процессов приготовления многокомпонентных смесей с упорядоченной загрузкой компонентов [21–24]. Математические модели процесса смешивания [25–29] позволяют определить требования к дозатору, в первую очередь точность дозирования за определенные промежутки времени. Для успешного использования математических моделей необходимо знать физико-механические характеристики дозируемых материалов, такие как: угол естественного откоса [30, 31]; угол обрушения [32]; углы трения покоя и движения [33, 34]; коэффициент внутреннего трения [35, 36]; коэффициент внешнего трения [37, 38].

Формирование отдельных порций сыпучего материала при использовании технологии двухстадийного дозирования может быть реализовано стандартными порционными дозаторами, а также специально разработанными устройствами [9, 39–41]. Вес порций может быть определен с использованием датчиков [42–46].

Несмотря на неоспоримые достоинства, технология двухстадийного дозирования имеет ряд недостатков. Прежде всего, это погрешности, возникающие при формировании отдельных порций с фиксированным весом ΔP. Для уменьшения погрешностей приходится уменьшать производительность подачи сыпучего материала в емкость для формирования порции, которая установлена на весоизмерительном устройстве. С уменьшением скорости подачи материала увеличивается время формирования отдельной порции и, следовательно, увеличивается ΔT. Кроме этого необходимо совершенствовать математическую модель процесса преобразования отдельных порций в непрерывный поток, поскольку в известных моделях, процессы изменения формы порции и ее перемещение вдоль лотка жестко взаимосвязаны, что существенно затрудняет адекватное описание процесса. Часто при моделировании процессов переработки сыпучих материалов используют математический аппарат случайных марковских процессов дискретных в пространстве и времени. Этот подход хорошо зарекомендовал себя при моделировании процессов смешивания и грохочения [10]. При моделировании процесса двухстадийного дозирования традиционные модели требуют серьезных изменений. Дело в том, что при использовании цепей Маркова, если материал был в ячейке, то независимо от числа переходов некоторое количество материала останется в этой ячейке, что не соответствует действительности.

Таким образом, результаты анализа способов весового непрерывного дозирования сыпучих материалов позволяют сформулировать задачи дальнейших исследований: разработать новый способ формирования отдельных порций и устройство для его реализации; совершенствовать математическую модель процесса преобразования отдельных порций в непрерывный поток.

Библиографическая ссылка

Алсайяд Т.Х. ВЕСОВОЕ НЕПРЕРЫВНОЕ ДОЗИРОВАНИЕ СЫПУЧИХ МАТЕРИАЛОВ: СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ // Современные наукоемкие технологии. 2017. № 7. С. 12-17;URL: https://top-technologies.ru/ru/article/view?id=36721 (дата обращения: 05.03.2026).