Одним из основных, перспективных на данный момент способов получения зимних марок дизельного топлива является каталитическая депарафинизация в среде водорода. При этом нормальные и слаборазветвленные парафиновые углеводороды избирательно подвергаются расщеплению на меньшие молекулы. Этот процесс позволяет получить дизельные топлива с улучшенными низкотемпературными свойствами.

Процесс каталитической депарафинизации протекает в узком интервале параметров, изменение которых позволяет либо максимизировать выход продукта, либо максимально улучшить низкотемпературные свойства. Основной задачей процесса является улучшение низкотемпературных свойств дизельного топлива. В ходе процесса гидродепарафинизации средних дистиллятов происходит также гидроочистка дизельного топлива, насыщение ароматических соединений. К достоинствам процесса каталитической депарафинизации относятся:

– высокая гибкость процесса: на одной и той же установке можно получать фракции базовых масел и дистиллятные фракции с хорошими низкотемпературными свойствами;

– качество получаемых продуктов остается стабильным в течение всего цикла;

– минимальное снижение вязкости получаемых продуктов по сравнении с другими способами депарафинизации;

– стабильность и длительный срок службы катализатора.

Еще в 1970-х гг. XX века Фирма British Petroleum (BP) разработала и впервые предложила процесс каталитической депарафинизации базовых масел для получения температуры застывания продукта ниже минус 40 °С. В процессе сырье подвергали обработке на катализаторах на основе морденита и платины в присутствии водорода. Благодаря использованию катализатора происходит гидрокрекинг парафиновых углеводородов и улучшается температура текучести продукта при низких температурах. Однако широкого промышленного применения данный процесс не получил. В дальнейшем фирмы Mobil и Chevron, в 1981 и 1983 гг. соответственно, разработали процесс каталитической гидродепарафинизации с использованием катализатора на основе цеолита ZSM-5 [10].

Процесс каталитической депарафинизации осуществляется при высоких температурах и давлении в среде водорода на металлсодержащих катализаторах на основе цеолита. Качество и выход получаемых продуктов зависят от режима процесса каталитической гидродепарафинизации, исходного сырья и типа катализаторов.

В зависимости от состава и качества исходных нефтей выявлен средний групповой углеводородный состав исходного сырья, гидроочищенного дизельного толпива и гидродепарафинизата.

Процесс основан на следующих реакциях [5]:

– селективный гидрокрекинг, когда происходит расщепление нормальных парафиновых углеводородов, а также алкильных заместителей нафтенов и ароматических углеводородов;

– изомеризация, изменение углеродного скелета парафиновых углеводородов с образованием разветвленных структур;

– гидрирование, в среде водорода на металлических центрах катализатора происходит насыщение ароматических, нафтеновых и олефиновых соединений до соответствующих им алканов и циклоалканов;

– гидродециклизация, образованные циклоалканы вступают в реакцию гидрирования с разрывом цикла и образованием соответствующего алкана;

– образование кокса.

На температурные показатели процесса кроме парафинов линейного строения отрицательно влияют нафтеновые и ароматические углеводороды с длинными алкильными заместителями нормального строения. Катализатор гидродепарафинизации обладает высокой селективностью, которая позволяет подвергать крекингу только углеводороды нормального строения, так же и с алкильными заместителями. Расщепление самих колец происходит незначительно. Распад кольца и насыщение образовавшегося углеводорода происходит в основном на катализаторах с низкой кислотной активностью. На катализаторах, имеющих умеренную кислотную активность и высокую гидрирующую способность, образуются длинноцепочечные парафины. Изомеризированные парафины образуются на катализаторах с высокой кислотностью [3].

Таблица 1

Групповой углеводородный состав исходного сырья, гидроочищенного дизельного топлива и гидродепарафинизата

|

Состав, % мас. |

Исходная дизельная фракция |

Гидроочищенная дизельная фракция |

Гидродепарафинизат Р = 5,0 МПа, ОСПС 1,0 ч–1 |

|

Парафиновые В том числе: – н-строения – изо-строения |

48 36,6 11,4 |

51,4 33,1 17,3 |

39,6 11,8 27,8 |

|

Нафтеновые В том числе: – моноциклические – бициклические – трициклические – тетрациклические |

25,0 10,2 6,4 5,4 3,0 |

25,1 14,0 4,8 3,7 2,6 |

38,6 16,1 15,1 5,5 1,9 |

|

Ароматические В том числе: – алкилбензолы – тетралины – динафтенбензолы – нафталины – фенантрены – аценафтены |

26,4 7,0 5,9 2,9 6,3 0,9 1,4 |

23,4 10,5 6,5 2,4 1,8 1,4 0,8 |

22,1 12,8 7,5 1,5 0,6 – – |

|

Смолы |

0,9 |

0,5 |

0,4 |

Механизм реакции начинается с того, что на металлическом центре катализатора образуется олефин, который адсорбируется на кислотный центр и образует карбениевый ион. Карбениевый ион, в свою очередь, изомеризуется или расщепляется, образуя более устойчивый карбениевый ион и олефин. Олефины могут взаимодействовать с карбениевыми ионами. Концом реакции считается гидрогенизациия олефина. Относительная скорость протекания реакции зависит от того, как прочно адсорбировался реагент на поверхности катализатора.

В 1993 г. фирма Chevron разработала процесс изодепарафинизации [7]. В этом процессе снижение температуры текучести продукта достигается не за счет гидрокрекинга нормальных парафинов, а за счет их гидроизомеризации. Продукт, получаемый в процессе изодепарафинизации, обладает хорошими низкотемпературными свойствами, показателями летучести и стойкости к окислению.

Опыт производства зимних дизельных топлив соответствующего качества показывает, что процесс гидродепарафинизации хорошо интегрируется с процессом глубокого гидрообессеривания. При глубокой гидроочистке снижается смазывающая способность дизельного топлива. Для восстановления смазывающей способности в дизельное топливо добавляют противоизносные присадки [2, 8].

На данный момент в России существует 6 установок гидродепарафинизации, производящих арктическое дизельное топливо [6]. Основную часть арктического дизельного топлива получают облегчением фракционного состава, при этом ресурс дизельного топлива сокращается, что способствует уменьшению выработки светлых нефтепродуктов на нефтеперерерабатывающих заводах. При этом изменяется состав тех же вакуумных газойлей первичной перегонки, в составе которых оказываются тяжелые компоненты, не вошедшие в состав зимнего дизельного топлива. Увеличивается нагрузка на вторичные процессы переработки вакуумных газойлей, в то время как понижается загрузка гидроочистки средних фракций. Все эти изменения негативно сказываются как на экономике предприятия, влияют и на износ оборудования.

Одной из проблем использования дизельного топлива в условиях Крайнего Севера является не полная реализация имеющегося летнего дизельного топлива. Летнее дизельное топливо неприменимо в зимних условиях, по этой причине резервуары и емкости, в которых оно осталось, вынуждены консервировать до наступления летнего сезона [4].

Дизельное топливо как смесь углеводородов различной плотности обладает низкой вязкостью, по этой причине при длительном хранении имеет тенденцию к расслаиванию. Тяжелые компоненты дизельного топлива скапливаются на дне резервуара, в то время как легкие и средние углеводороды остаются в общей массе. При расслоении качественные показатели дизельного топлива значительно ухудшаются: понижается плотность; облегчается фракционный состав; понижается смазывающая способность, а отложения на дне резервуара должны быть удалены.

Основной причиной неприменимости летних сортов дизеля в зимних условиях являются низкотемпературные свойства. Для достижения полной реализации летнего дизельного топлива в зимний период необходимо улучшить эти низкотемпературные свойства.

Выполнено сравнение двух основных способов улучшения свойств дизельного топлива: переработка в составе сырья гидродепарафинизации и добавление депрессорных присадок.

Как и говорилось ранее, в России всего 6 установок гидродепарафинизации, на которых можно было бы переработать остатки дизельного топлива. Они расположены в городах Ухта, Сургут, Комсомольск, Кириши, Омск, Ачинск. На рис. 1 показано расположение этих заводов на территории Российской Федерации.

Налив дизельного топлива из резервуаров в автоцистерны или на железнодорожный транспорт, а также перевозка остатков дизельного топлива на эти заводы вызывает затруднения. По этой причине рассмотрена возможность улучшения низкотемпературных свойств летних сортов дизельного топлива за счет введения в них депрессорных присадок [1, 4, 9].

С целью улучшения низкотемпературных свойств товарных дизельных топлив используют различные депрессорные присадки. В данной работе рассмотрены присадки Keroflux ES 6100 и Difron 315. Количество добавляемой присадки в дизельное топливо зависит от его углеводородного состава. Присадка Difron 315 используется для улучшения низкотемпературных свойств среднедистиллятных топлив. Присадка растворяется в любых пропорциях в ароматических и алифатических растворителях, но нерастворима в воде.

В работе были приготовлены и испытаны 12 образцов дизельных топлив, содержащих присадку Keroflux ES 6100 в концентрациях от 0,10 до 0,50 % масс. и присадку Difron 315 в концентрациях от 0,10 до 0,70 % мас. В табл. 2 и 3 представлены результаты исследования.

Из приведённых данных видно, что характер поведения депрессорных присадок несхожий. При добавлении присадки 0,10; 0,2 и 0,50 % мас. у топлива наблюдается улучшение низкотемпературных свойств, но с увеличением концентрации присадки Keroflux ES 6100 низкотемпературные показатели топлива ухудшаются.

Рис. 1. Расположение установок гидродепарафинизации на территории России

Таблица 2

Зависимость температуры застывания и предельной температуры фильтруемости от концентрации депрессорной присадки Keroflux 6100

|

Концентрация присадки, % мас. |

Температура застывания, °С |

Предельная температура фильтруемости, °С |

|

Без присадки |

–28 |

–17 |

|

0,10 |

–36 |

–20 |

|

0,20 |

–39 |

–25 |

|

0,50 |

–35 |

–23 |

Таблица 3

Зависимость температуры застывания и предельной температуры фильтруемости от концентрации депрессорной присадки Difron 315

|

Концентрация присадки, % мас. |

Температура застывания, °С |

Предельная температура фильтруемости, °С |

|

Без присадки |

–28 |

–17 |

|

0,10 |

–45 |

–33 |

|

0,20 |

–46 |

–33 |

|

0,40 |

–47 |

–34 |

|

0,45 |

–48 |

–35 |

|

0,50 |

–51 |

–38 |

|

0,55 |

–53 |

–39 |

|

0,60 |

–50 |

–34 |

|

0,70 |

–39 |

–31 |

Добавление депрессорной присадки Difron 315 улучшает низкотемпературные показатели, при указанных выше концентрациях, но при концентрации свыше 0,55 % масс. температура застывания и фильтрации увеличиваются. Стоит отметить, что обе присадки достаточно эффективно снижают температуру застывания и фильтрации [4].

Для присадки Keroflux 6100 максимальное снижение температуры застывания (от минус 28 °С до минус 39 °С) и предельной температуры фильтрации (от минус 17 °С до минус 25 °С) достигается при концентрации присадки в 0,20 % масс.. Максимальное снижение температуры застывания для дизельной фракции (от минус 28 °С до минус 53 °С) и предельной температуры фильтрации (от минус 17 °С до минус 39 °С) исследуемых образцов дизельной фракции достигается при введении в фракцию 0,55 % (масс.) присадки Difron 315.

В обоих используемых присадках активным веществом является сополимер винилацетата с алкилметакрилатом, но его содержание и используемые растворители различны. Возможно, эти различия в поведении двух присадок в топливе, может быть объяснено концентрацией в товарной форме (содержание активного вещества в присадке Keroflux 6100 – 60–75 %, в присадке Difron 315 – 70–85 %).

Поведение присадок зависит также от взаимного молекулярно-массового распределения мономерных звеньев молекуле полимера (соотношение этиленовых и винилацетатных звеньев). Важную роль играет также растворитель, который влияет на структурно-объемное состояние молекулы полимера: «клубок» или «нить».

Из представленных данных видно, что обе присадки обладают высоким депрессорным эффектом в топливе. При минимальной концентрации 0,10 % масс., указанных выше присадок, температура застывания топлива, в зависимости от введенной в него присадки, находится в пределах от минус 36 °С до минус 45 °С, а предельная температура фильтрации – от минус 20 °С до минус 33 °С. По эффективности действия все исследуемые присадки можно расположить в следующем порядке: Difron 315, Keroflux 6100.

Максимальное снижение температуры застывания для дизельной фракции (от минус 28 °С до минус 53 °С) и предельной температуры фильтрации (от минус 17 °С до минус 39 °С) исследуемых образцов дизельной фракции достигается при введении в фракцию 0,55 % масс. присадки Difron 315. Таким образом, полученные результаты позволили выявить наиболее оптимальные концентрации рассматриваемых присадок в топливе. Для присадки Keroflux 6100 эта концентрация составила 0,2 % масс., для присадки Difron 315 – 0,55 % масс.

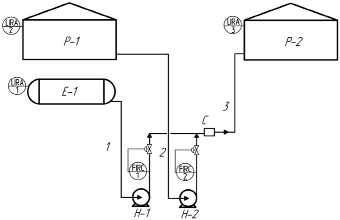

Для обеспечения точности дозировки присадки, а так же увеличения безопасности процесса, на рис. 2 представлена технологическая схема приготовления товарного дизельного топлива с улучшенными низкотемпературными свойствами, применимая ко всем резервуарам.

Присадка перекачивается из емкости хранения Е-1 насосом Н-1 и смешивается с потоком летнего дизельного топлива перекачиваемого насосом Н-2 из резервуара Р-1 с образованием грубой эмульсии. Расход дизельного топлива на смешение контролируется расходомером поз. FIRC2, регулируется клапаном поз. FV2. Расход присадки контролируется расходомером поз. FIRC1, регулируется клапаном поз. FV 1. Далее смесь поступает в статический цилиндрический смеситель С. После чего готовое арктическое дизельное топливо поступает в резервуар Р-2. Уровень в емкости Е-1 контролируется уровнемером поз. LIRA1. Уровень в резервуаре Р-1 контролируется уровнемером поз. LIRA2. Уровень в резервуаре Р-2 контролируется уровнемером поз. LIRA3.

Таблица 4

Влияние исследуемых присадок, введенных в дизельную фракцию в 0,1 %-ной концентрации на его низкотемпературные свойства

|

Дизельная фракция без добавления присадок |

Дизельная фракция с добавлением Keroflux 6100 |

Дизельная фракция с добавлением Difron 315 |

|

|

Температура застывания, °С |

–28 |

–36 |

–45 |

|

Предельная температура фильтруемости, °С |

–17 |

–25 |

–33 |

Рис. 2. Технологическая схема приготовления арктического дизельного топлива: Р-1 – резервуар с дизельным топливом летним; Р-2 – резервуар с готовой продукцией; Е-1 – емкость для присадки; Н-1 – дозирующий насос; Н-2 – насос для перекачки дизельного топлива; С – смеситель; 1 – присадка; 2 – дизельное топливо; 3 – готовая продукция

Применение технологии улучшения низкотемпературных свойств «летних» сортов дизельного топлива позволит избежать затоваривания и стагнации резервуаров, а также способствует минимизации последствий простоя дизельного топлива (расслоения).

Разработанная технологическая схема позволит безопасно и с требуемой точностью смешивать «летнее» дизельное топливо с присадкой и получать дизельное топливо с требуемыми низкотемпературными свойствами.

В случае применения присадки Keroflux 6100 на каждую тонну «летнего» дизельного топлива необходимо подать 2 кг присадки (0,20 % мас. на сырье) для присадки Difron 315 – 5,5 кг (0,55 % мас. на сырье).

Библиографическая ссылка

Уразаева А.А., Сидоров Г.М., Валинуров Р.Р., Азнабаев Ш.Т. УЛУЧШЕНИЕ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ДИЗЕЛЬНОГО ТОПЛИВА // Современные наукоемкие технологии. 2017. № 6. С. 93-98;URL: https://top-technologies.ru/ru/article/view?id=36705 (дата обращения: 05.03.2026).