В настоящей статье представлены результаты расчета времени до разрушения и некоторых важных компонент напряженно-деформированного состояния трехслойной кольцевой плоской пластины с отверстием. Расчет проводился с применением методики решения комплексной задачи оценки прочности и долговечности стальных оболочек вращения с учетом необратимых деформаций, повреждаемости материалов вследствие ползучести и высокотемпературной водородной коррозии, разработанной авторами, основные положения которой представлены в работах [1, 2], а также в других публикациях. Учет влияния повреждаемости материалов, вызванных ползучестью, на процесс деформирования пластины производится посредством введения скалярного параметра повреждаемости в расчетные соотношения. Для этого применяется кинетическое уравнение повреждаемости Ю.Н. Работнова, хорошо зарекомендовавшее себя при решении большинства подобных задач, например [4, 5, 8]. Для того, чтобы учесть влияние коррозионного воздействия водорода на процесс деформирования, может быть использован один из подходов, подробно описанных авторами в монографии [10]. Примерами практической реализации этих подходов применительно к цилиндрическим оболочкам могут быть работы [3, 6, 7]. В работе [9] показан пример использования современного программного комплекса ANSYS к решению такого класса задач, а в работе [11] – пример использования упрощенной модели химического взаимодействия к исследованию влияния водородосодержащей среды на поведение металлов и конструкций разного типа.

В данном случае также была выбрана упрощенная модель химического взаимодействия, в соответствии с которой предполагается, что влияние водорода на механические свойства большинства конструкционных сталей проявляется не сразу после начала такого воздействия, а лишь через некоторое время, получившее название инкубационный период tинк. После его завершения начинается интенсивное вытеснение углерода (обезуглероживание) из материала конструкции, приводящее к ухудшению (во многих случаях существенному) его механических свойств. Этот период получил название процесс активных химических превращений tкр. В результате многочисленных исследований достоверно установлено, что «при t < tинк изменений механических свойств материалов еще не происходит, а при t > tкр уже не происходит» [10]. Таким образом, можно утверждать, что процесс активных химических превращений идет в течение определенного времени, причем оно зависит от давления водорода, температуры, вида напряженного состояния и фактического распределения микродефектов в материале. Также доказано, что фактическое состояние механических свойств малоуглеродистых сталей по окончании процесса обезуглероживания во всех случаях практически одинаково, оно начинается и заканчивается при определённых условиях, не зависящих от температуры и давления водорода. Увеличение температуры и давления способствует тому, что процесс обезуглероживания идет быстрее, и поэтому он завершается раньше [10]. С учетом этого условия учет влияния коррозионного воздействия водорода на длительную прочность всех видов конструкций существенно упрощается.

Таким образом, влияние коррозионного воздействия водорода на механические свойства материалов удобнее всего можно представить с помощью кусочно-линейного закона для скалярного параметра, характеризующего химическое взаимодействие водорода с металлом µ, изменяющегося от 0 до 1 и характеризующего степень обезуглероживания материала вследствие водородной коррозии:

(1)

(1)

Если µ = 1, то материал считается обезуглероженным полностью.

Продолжительность инкубационного периода, как показано в работе [10], определяется с помощью следующего соотношения:

(2)

(2)

где p – парциальное давление водорода, МПа; T – температура; m, u, B – некоторые константы, определяемые для различных материалов экспериментально.

Продолжительность периода активных химических превращений вычисляется следующим образом [10]:

tкр = λtинк, (3)

где λ – параметр, показывающий, во сколько раз время до завершения периода изменений механических свойств материала меньше продолжительности инкубационного периода и являющийся мерой скорости химического взаимодействия водорода с конструкцией. Также можно записать, что

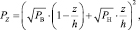

Давление водорода по толщине распределяется неравномерно, и для случая плоской пластины вычисляется по формуле [10]:

(4)

(4)

где z – плоская координата; h – толщина оболочки; PВ – внутреннее давление; PН – наружное давление.

Влияние вида напряженного состояния на скорость обезуглероживания в настоящее время может быть учтено только для однослойной конструкции следующим образом [1, 2]. Используя рекомендации, приведенные в работе [10], а также многочисленные результаты исследований, влияние данного фактора на скорость обезуглероживания для большинства малоуглеродистых сталей можно учесть так: если растягивающие напряжения достигают предела текучести, то продолжительность инкубационного периода сокращается примерно в 1,25 раз, а предела прочности – ориентировочно вдвое. В этом случае константы материала в уравнении будут равны: m0 = 1,49•10–5 (МПа)•u, ч; G = 4,5•10–4; g = 1, 2 [2].

В двух- а тем более в трехслойных пластинах на границах слоев присутствуют достаточно сложные химические соединения – интерметаллиды, которые, безусловно, будут оказывать влияние на движение фронта обезуглероживания. Характер этого влияния, особенно с учетом изменения вида напряженного состояния, до настоящего времени изучен недостаточно хорошо. Поэтому составить математическую модель влияния вида напряженного состояния на скорость процесса обезуглероживания в многослойных конструкциях пока не представляется возможным.

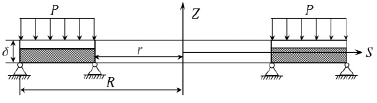

Далее рассмотрим результаты расчетов равномерно нагретой трехслойной кольцевой пластины, находящейся под воздействием давления водорода. Пластина имеет следующие геометрические размеры: R = 110 мм, r = 65 мм, d = 10 мм (рис. 2). Верхний и нижний слои пластины изготовлены из материала 12Х18Н9Т, а средний – из стали марки 20.

Давление водорода производится со стороны верхнего слоя пластины и неизменно во времени, а внешний и внутренний кольцевые контуры закреплены шарнирно-неподвижно. Константы материала, используемые в соотношениях (2) и (3), были взяты из [10], которые для стали марки 20 при рассматриваемых условиях равны u = 1,73; B = 13500; l = 5. При этом, основываясь на результаты работы [10], будем предполагать, что механические характеристики сплава 12Х18Н9Т под воздействием водорода практически не изменяются.

В предыдущих работах авторов, например [1, 2], проводились расчеты напряженно-деформированного состояния одно- и двухслойной пластины с учетом высокотемпературной ползучести и водородной коррозии. В отличие от этого, проведем исследование напряженно-деформированного состояния трехслойной пластины такого же размера. Некоторые результаты этого исследования показаны на рис. 2–5.

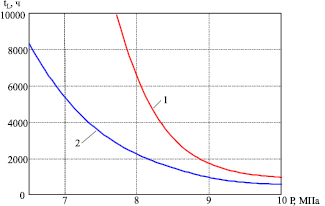

На рис. 2 приведены графики, иллюстрирующие время до начала разрушения пластины в зависимости от толщины защитного слоя с обеих сторон пластины при изменении давления. Кривая 1 соответствует толщине защитного слоя по 0,25 мм с каждой стороны, кривая 2 – по 0,5 мм, при этом общая толщина пластины равна 10 мм.

Как видно из этих графиков, применение защитного слоя существенно увеличивает долговечность рассматриваемой пластины. Используя семейство таких графиков, можно подобрать требуемую толщину защитного слоя в зависимости от требуемого ресурса изделия.

Рис. 1

Рис. 2

Рис. 3

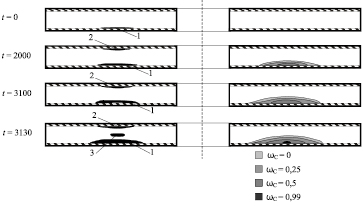

На рис. 3 показаны разрезы осевого сечения пластины при толщине защитного слоя по 0,5 мм с каждой стороны и давления водорода 8,5 МПа для различных моментов времени. Материал защитных слоев обозначен штриховкой. На левой стороне рисунка черным цветом показаны зоны пластичности, в правой части – зоны повреждаемости в градациях серого цвета. Из рисунка видно, что практически сразу после начала процесса нагружения в нижней части среднего слоя появляется зона пластичности 1 небольших размеров, толщина которой с увеличивается с течением времени, а ширина почти не изменяется до начала разрушения.

По мере накопления микродефектов в среднем, наименее прочном слое пластины перераспределяются напряжения, что приводит к появлению новых зон пластичности вверху среднего слоя (2) и в его середине (3). Расположение основной зоны повреждаемости практически совпадает с первой зоной пластичности (в нижней части среднего слоя). Процесс разрушения начинается спустя 3127 часов в нижней части среднего слоя пластины в точках, отстоящих от края отверстия на расстоянии 20 мм.

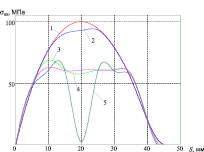

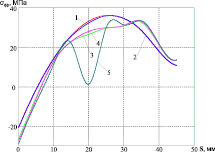

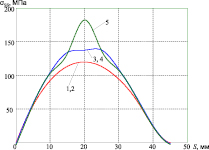

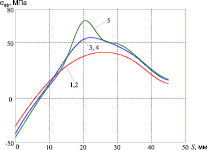

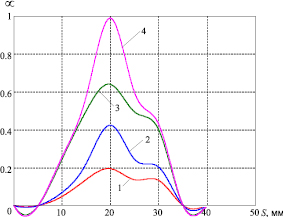

На рис. 4 показаны кривые, иллюстрирующие распределение меридиональных (а) и окружных (б) напряжений на нижней стороне среднего слоя пластины, в котором начинается процесс разрушения, а на рис. 5 – для нижней поверхности пластины (нижней стороны защитного слоя). Моменты времени выбраны такими же, как и на рис. 3. На этих графиках также видно перераспределение напряжений по мере развития пластических деформаций и накопления повреждений от среднего слоя к нижнему, более прочному. Следует отметить, что в нижнем слое при данных нагрузках зоны пластичности и повреждаемости не начинают развиваться вплоть до начала разрушения.

а б

Рис. 4

а б

Рис. 5

Рис. 6

На рис. 6 показан график, иллюстрирующий распределение параметра повреждаемости по ширине пластины в такие же моменты времени, как и на предыдущих рисунках. Накопление повреждений идет преимущественно в точках, отстоящих на 20 мм от края отверстия, соответствующих максимальным значениям напряжений.

Исходя из полученных результатов, сопоставляя их с ранее опубликованными, например [1, 2], можно также сделать вывод, что трехслойная пластина при равных внешних условиях имеет большую долговечность, чем двухслойная, толщина защитного слоя которой равна сумме толщин защитных слоев трехслойной.

Таким образом, разработанная авторами методика решения задач по оценке прочности, жесткости и долговечности элементов конструкций в виде плоских пластин и тонких оболочек вращения со сложной формой меридиана позволяет определять упругопластическое напряженно-деформированное состояние таких оболочек с учетом повреждаемости материалов при ползучести и высокотемпературной водородной коррозии, кинетику развития областей разрушения и время до разрушения, а также производить оценку остаточного ресурса. В настоящей статье рассмотрен пример решения такой задачи для плоской круглой трехслойной пластины с отверстием. Определено время до начала процесса разрушения этой пластины при различных значениях давления и толщины защитных слоев.

Библиографическая ссылка

Поливанов А.А., Белов А.В., Неумоина Н.Г. ИССЛЕДОВАНИЕ НЕСУЩЕЙ СПОСОБНОСТИ ТРЕХСЛОЙНОЙ ПЛОСКОЙ ПЛАСТИНЫ, НАХОДЯЩЕЙСЯ В УСЛОВИЯХ ТЕМПЕРАТУРНОЙ ПОЛЗУЧЕСТИ И ВЫСОКОТЕМПЕРАТУРНОЙ ВОДОРОДНОЙ КОРРОЗИИ // Современные наукоемкие технологии. 2017. № 6. С. 77-82;URL: https://top-technologies.ru/ru/article/view?id=36702 (дата обращения: 05.03.2026).