В настоящее время одним из направлений технического прогресса является широкое применение машин, генерирующих импульсную нагрузку на инструменте, контактирующем с массивом горных пород. Они широко используются для интенсификации производственных процессов в различных отраслях промышленности, а наибольшее применение они нашли в качестве активных рабочих органов горных и строительных машин.

Одним из основных процессов горного производства является бурение скважин различного назначения в породном массиве. Так, например, бурение скважин для закладки взрывчатого вещества для буровзрывных работ при добыче руды эффективно осуществляется вращательно-ударным способом, как погружными пневмоударниками, так и выносными ударными машинами – пневматическими перфораторами или гидроударными буровыми головками [1, 2].

В настоящее время наиболее широкое применение в буровых головках получил гидроударный привод объемного типа, в котором перемещение бойка осуществляется под действием давления жидкости, действующего на него со сторон рабочих камер. Энергетические параметры и КПД такого привода существенно выше пневмоударного.

Основными недостатками недостатков гидроударных механизмов являются:

– потери в парах трения при возвратно-поступательном движении деталей;

– объемные гидравлические потери;

– наличие вибрации и шума.

Однако высокая энергонасыщенность гидравлических машин ударного действия, определяющая эффективность разрушения горной породы, компактность, независимость от внешнего источника энергии способствовали их широкому распространению в горнодобывающей отрасли.

В трудах Л.Т. Дворникова обосновывается форма, максимальная амплитуда и длительность волнового импульса для эффективного разрушения горных пород. Оптимальным для рационального разрушения забоя при вращательно-ударном бурении автор считает энергию ударного импульса не менее 40 Дж, а с увеличением твердости пород до 18 МПа целесообразна энергия импульса до 120 Дж [3].

Многие работы, посвященные вращательно-ударному методу, рассматривают его применительно для алмазного бурения. Это связано с тем, что при передаче алмазному зерну строго вертикальной импульсной нагрузки, между алмазом и породой не успевают развиться силы трения, из-за чего не возникает изгибающей нагрузки ударного характера, наиболее опасной для прочности алмаза. Напряжение сжатия в алмазном зерне в момент ударной нагрузки (при современных высокочастотных гидроударниках) намного меньше критического. Это свидетельствует о том, что необходимо управление режимными параметрами буровых головок для создания такой энергии импульсов, которая требуется для разрушения породы забоя [4, 5].

Работы В.П. Рожкова дают представления о том, что «…вращательное бурение твердых пород алмазными коронками с наложением высокочастотных ударов является одним из основных способов эффективной интенсификации бурения геологоразведочных скважин, а в некоторых случаях – единственным вариантом алмазного бурения; учет особенностей отмеченного способа бурения и применение специальных алмазных коронок позволит расширить область его применения от плотных пород средней твердости до очень твердых пород, повысить скорость бурения и снизить энергоемкость разрушения забоя…». Также в исследованиях получены результаты, свидетельствующие о зависимости механической скорости бурения от энергии удара, которая в общих чертах близка к параболе. Сначала механическая скорость бурения с ростом энергии ударов растет, затем стабилизируется и, наконец, начинает снижаться (для более твердых пород перегиб наступает при более высоких энергиях ударов) [6].

Алмазное бурение с наложением высокочастотных ударов – надежный способ повышения механической скорости бурения в твердых горных породах, т.к. даже серийные алмазные коронки имеют достаточную ударную стойкость и применимы для пород 7–10 категории по буримости.

В работе А.С. Сердечного представлена структура механизма ударного действия с промежуточным жидкостным элементом. Это позволяет управлять амплитудой и длительностью импульса; создавать импульсы рациональной формы для увеличения технического ресурса бурового инструмента; повысить работоспособность соединительных элементов штанг и бурового инструмента. Важным результатом является нахождения коэффициента перехода энергии через столб жидкости, который зависит от ширины столба жидкости. Работы подтверждают, что использование промежуточного тела (жидкости) при передаче энергии породоразрушающему инструменту позволяет повысить работоспособность ударных машин [7].

Разработка специальных высокочастотных импульсных механизмов, обеспечивающих возможность регулирования режимных параметров при вращательно-ударном способе бурения, может расширить область применения этого способа. Применение гидроимпульсного механизма для алмазном бурения позволяет повысить производительность бурения за счет наложения высокочастотных импульсов, которые выдерживает алмаз в инструменте и достаточны для разрушения горной породы [8].

Гидроимпульсный механизм

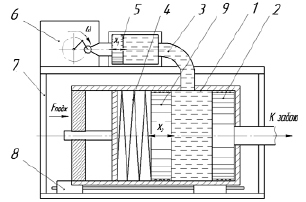

В Томском политехническом университете ведутся исследования по созданию гидроимпульсного механизма (далее ГИМ). Впервые гидроимпульсный силовой механизм предложен такими учеными, как В.Ф. Горбунов, П.Я. Крауиньш, Л.А. Саруев, В.А. Барашков. Принципиальная схема ГИМ представлена на рис. 1.

Достоинства данного механизма:

- отсутствие соударяющихся частей;

- долговременное воздействие на породу;

- малая шумность при работе механизма;

- искробезопасность;

- малое тепловыделение.

Исключение бойка и создание замкнутой гидросистемы позволяют исключить отмеченные выше недостатки гидравлических машин ударного действия и является одним из факторов повышения КПД механизма [9–11].

Установлено, что при изменении основных параметров механизма, таких как масса, жесткость пружины и сила поджатия, характер формирующегося импульса изменяется. Тем самым возможно управление гидроимпульсным механизмом для формирования импульса с заданными характеристиками.

Рис. 1. Принципиальная схема ГИМ: 1 – корпус гидроцилиндра; 2 – поршень; 3 – рукав высокого давления; 4 – пружина поджатия; 5 – плунжер; 6 – привод плунжера; 7 – рама; 8 – направляющие; 9 – инерционная масса

Характер входного сигнала системы определяет вид огибающей формирующегося на выходе импульса. При прямоугольной форме входного сигнала амплитуда возрастает по сравнению с синусоидальной формой на 25 %. Для стабильной амплитуды формирующегося импульса частота входного сигнала должна находиться в зарезонансной зоне.

В ходе исследований была разработана еще одна конфигурация гидроимпульсного механизма без нелинейного элемента. Нелинейный параметр гидросистемы, выполненный в виде РВД, обладает объемной упругостью, определяемой экспериментально для каждого образца. Упруго-инерционные свойства и внутреннее трение слоев сложного композиционного материала РВД приводит к возникновению нелинейности параметра объемной упругости. При длительной работе происходит износ РВД и изменение его начальных параметров. Возникают потери энергии на расширение РВД. Это приводит к снижению эффективности механизма и сложности его регулирования для формирования импульса с заданными характеристиками. Кроме того, вынесенные отдельно гидропульсатор с приводом и РВД увеличивают габариты механизма.

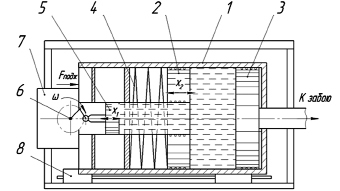

Рассмотрим БГИМ без колебательного контура РВД (рис. 2).

Рис. 2. Принципиальная схема ГИМ новой модификации: 1 – гидроцилиндр; 2 – инерционная масса; 3 – поршень; 4 – пружина; 5 – поршень плунжера; 6 – привод плунжера; 7 – блок управления; 8 – направляющие; 9 – основной корпус

Принцип работы рассматриваемой схемы ГИМ, в части формирования импульсов, заключается в следующем. Через ПЭВМ на блок управления 7 задается сигнал управления, затем блок управления 7 формирует сигнал на привод 6, далее приводится в движение плунжер 5. При движении плунжера 5 в системе происходит сжатие жидкости в гидроцилиндре 1, создаются импульсы давления жидкости, которые воздействуют на поршень 6 и стенки гидроцилиндра 1. Активная масса 2, поджатая пружиной 4, начинает возбуждаться в случае, когда частота создаваемых импульсов давления жидкости совпадает с собственной частотой колебаний, т.е. возникает резонанс, и импульс давления жидкости передается через поршень 3.

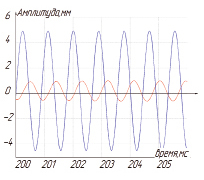

Из ряда проведенных экспериментов для модели без РВД были сформированы кривые влияния формы входного сигнала на амплитуду и период формирующегося импульса при изменении таких конструктивных параметров, как инерционная масса и жесткость пружины (рис. 3). Красный цвет (1) – кривая ГИМ с нелинейным элементом; синий цвет (2) – кривая ГИМ без нелинейного элемента.

Рис. 3. График кривых формирующегося импульса

Анализ этих кривых показал, что форма входного сигнала также влияет и на систему без нелинейного элемента.

Эксперименты, проведенные для гидроимпульсного механизма без нелинейного элемента, показали, что амплитуда импульса возрастает, но одновременно происходит незначительное снижение длительности периода формирующегося импульса.

Сравнение ГИМ с существующими гидравлическими перфораторами

В настоящее время лидерами на рынке машин и оборудования для бурения взрывных скважин является фирма «ATLAS COPCO». Выбранные для сравнения перфораторы являются наиболее применяемыми для проходческих установок, но стоит отметить, что ряд перфораторов фирмы «ATLAS COPCO» весьма широк.

Для сравнения с вышеприведенными перфораторами зададимся параметрами ГИМ: инерционная масса 100 кг, это обусловлено габаритными показателями, по размерам близкими со сравниваемыми; частота будет задаваться исходя из частоты сравниваемых перфораторов; жесткость пружины, зависящая от заданных массы и частоты, является расчетной величиной; сила поджатия равна 7 кН. Полученные данные сведены в таблице.

Сравнение энергии удара

|

Частота импульсов, [Гц] |

Энергия импульса, [Дж] |

|

|

Гидроимпульсный механизм |

73 |

15 |

|

Гидравлический перфоратор COP 2238HD |

73 |

22 |

|

Модернизированный гидроимпульсный механизм |

73 |

26 |

|

Гидравлический перфоратор COP 3038 |

117 |

30 |

|

Модернизированный гидроимпульсный механизм |

117 |

105 |

Анализ полученных результатов сравнения показал возможность применения ГИМ для проходческих установок с сохранением требуемой производительности.

В бурильных машинах данный механизм позволит управлять входным сигналом для получения импульсов с определенными характеристиками для эффективного разрушения горной породы.

Выводы

1. Разработана и защищена патентом на полезную модель конструктивная схема гидроимпульсного механизма новой модификации, обеспечивающая повышение энергетических параметров и доказана возможность применения механизма для проходческих установок с сохранением требуемой энергии импульса.

2. Разработанная в работе конструктивная схема гидроимпульсного механизма передана в ОАО «Юргинский машзавод» и принята к внедрению для создания буровых головок нового типа, применяемых в бурильных установках УБШ.

Работа проводилась при финансовой поддержке гранта на выполнение научно-исследовательских работ «Участник молодежного научно-инновационного конкурса» («У.М.Н.И.К.» договоры № 3920ГУ1/2014, № 10265ГУ2/2016).

Библиографическая ссылка

Новосельцева М.В. ГИДРОИМПУЛЬСНЫЙ МЕХАНИЗМ БУРИЛЬНЫХ МАШИН ДЛЯ АЛМАЗНОГО БУРЕНИЯ ГОРНЫХ ПОРОД // Современные наукоемкие технологии. 2017. № 6. С. 72-76;URL: https://top-technologies.ru/ru/article/view?id=36701 (дата обращения: 05.03.2026).