Актуальной проблемой теории надежности герметизирующих узлов является прогнозирование их износостойкости и долговечности с использованием современных физико-математических моделей. В этом случае еще на стадии проектно-конструкторской разработки становится возможным не только выполнить аналитическое трибодиагностирование исследуемых сопряжений – установление класса/разряда (КИ/р) их износостойкости по известному алгоритму И.В. Крагельского [7, 9], но и с необходимой степенью достоверности оценить ресурсные характеристики. Особую актуальность эти задачи приобретают при проектировании уплотняющих узлов разнообразных гидравлических устройств. В частности, практически на всех современных широкополосных станах горячей прокатки в гидросистемах уравновешивания рабочих валков, обеспечивающих высокую скорость их перемещения и точное позиционирование в клети, используют исполнительные плунжерные гидроцилиндры (ПГЦ), рис. 1.

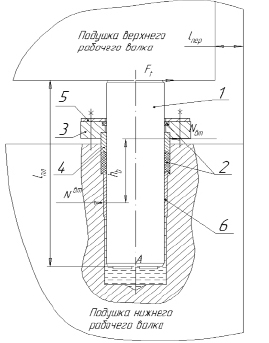

Рис. 1. Плунжерный гидроцилиндр уравновешивания валков: 1 – плунжер; 2 – уплотнения; 3 – крышка; 4 – втулка нажимная; 5 – шайба; 6 – втулка направляющая, Lпл – длина плунжера; hb – расстояние между силами Nвт реакций втулок

В процессе прокатки из-за разности зазоров lпер между подушками верхнего и нижнего рабочих валков со стойками станины клети возникает результирующая сила Ft = fП•G, создающая момент опрокидывания плунжера 1, который уравновешивается моментом сил реакций Nвт нажимной 4 и направляющей 6 бронзовых втулок. Здесь fП – коэффициент трения между подушкой верхнего валка и торцом плунжера, G – часть веса верхних валков с подушками, приходящаяся на один плунжер. Вертикальные перемещения плунжера 1 относительно уплотнений 2, возникающие при прохождении концов каждой полосы в очаге деформации, приводят к интенсивному изнашиванию элементов.

Как показывает практика, скорость изнашивания уплотняющих элементов 2 на порядок выше скорости изнашивания бронзовых втулок 4, 6 и стального плунжера 1. Поэтому первой причиной отказа гидроцилиндров и остановки стана на их техническое обслуживание и ремонт является нарушение герметичности уплотняющей пары из-за износа уплотнений и падения давления в цилиндре из-за появления утечек рабочей жидкости. Другими словами, класс износостойкости герметизирующих узлов «плунжер 1 – уплотнения 2» определяет не только ресурс ПГЦ, но и уровень эксплуатационной надежности гидросистемы в целом и технико-экономические показатели прокатного стана. В связи с этим возникает настоятельная необходимость повышения их износостойкости и ресурса.

Обычно при решении такого рода задач на этапе конструирования гидроустройств (особенно для вновь разрабатываемых, не имеющих аналогов объектов) проводят длительные испытания лабораторных или натурных образцов, что существенно увеличивает временные, материальные и финансовые затраты. Снизить или устранить затраты можно, на наш взгляд, решая эти задачи аналитически, без проведения модельных или натурных экспериментов, на основе математического моделирования процесса формирования отказов гидроустройств по критерию износостойкости герметизирующих элементов.

Поэтому целью работы является:

– разработка аналитической методики трибодиагностирования и расчета ожидаемого ресурса герметизирующих узлов плунжерных гидроцилиндров;

– проведение теоретических исследований износостойкости уплотняющих элементов из современных материалов в различных условиях трения и выбор эффективных решений для повышения долговечности плунжерных гидроцилиндров.

Для реализации цели, на наш взгляд, можно использовать базовые принципы теории параметрической надежности технических объектов [6] и основополагающие зависимости энерго-механической концепции изнашивания узлов трения [4, 12], полученные совместным решением уравнений молекулярно-механической [2] и структурно-энергетической [8, 11] теорий трения.

Аналитическая методика трибодиагностирования уплотнений и расчета проектного ресурса ПГЦ

При построении методики будем полагать, что пара трения «плунжер 1 – уплотнение 2» будет работать в стационарном режиме с постоянной средней скоростью усталостного изнашивания  уплотняющих элементов, пока в ней сохраняется натяг, предотвращая попадание в контакт абразивных частиц.

уплотняющих элементов, пока в ней сохраняется натяг, предотвращая попадание в контакт абразивных частиц.

Методику аналитической оценки класса/разряда уплотняющих узлов и прогнозирования ресурса ПГЦ можно представить последовательностью следующих операций с учетом рекомендаций [7].

Первая операция. Определяем безразмерный показатель износостойкости уплотнений по уравнению [7]:

, (1)

, (1)

где  – износ уплотнений за время t со скоростью изнашивания

– износ уплотнений за время t со скоростью изнашивания  (на пути трения ΔL = Vск•t); Vск – скорость скольжения.

(на пути трения ΔL = Vск•t); Vск – скорость скольжения.

В рекомендациях [7] параметры, входящие в уравнение (1), предполагается определять по результатам статистической обработки результатов испытаний лабораторных или натурных пар трения. В данной работе для аналитической оценки показателя износостойкости используем базовое уравнение энерго-механической концепции изнашивания [4, 12], выведенное для «стационарных» герметизирующих сопряжений [5] в виде

, (1.а)

, (1.а)

где  – коэффициент перекрытия площади трения уплотнения;

– коэффициент перекрытия площади трения уплотнения;

pmax – максимальные контактные напряжения в паре трения «плунжер 1 – уплотнение 2»;

v2 – коэффициент преобразования внешней энергии в изменение внутренней энергии материала уплотняющих элементов;

– среднее значение механической составляющей коэффициента трения в установившемся режиме;

– среднее значение механической составляющей коэффициента трения в установившемся режиме;

Vск – скорость скольжения плунжера 1 по уплотнениям 2;

– критическая энергоемкость материала уплотнений.

– критическая энергоемкость материала уплотнений.

Параметры v2,  ,

,  определяем по методике работы [5].

определяем по методике работы [5].

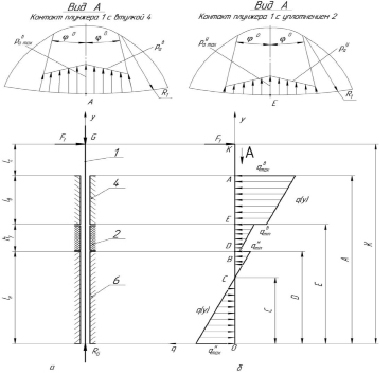

Максимальные контактные напряжения pmax в паре трения «плунжер 1 – уплотнение 2» определяем для расчетной схемы их нагружения, рис. 2. а, б, по уравнению

Рис. 2. Расчетная схема нагружения элементов плунжерного гидроцилиндра: а – расчетная схема ПГЦ; б – схема внешних нагрузок, действующих на плунжер:  ,

,  – эпюра и максимальное напряжение, возникающее в наиболее нагруженной точке «А» в контакте плунжера 1 с нажимной втулкой 4;

– эпюра и максимальное напряжение, возникающее в наиболее нагруженной точке «А» в контакте плунжера 1 с нажимной втулкой 4;  ,

,  – эпюра и максимальное напряжение, возникающее в наиболее нагруженной точке «Е» в контакте плунжера 1 с уплотнением 2

– эпюра и максимальное напряжение, возникающее в наиболее нагруженной точке «Е» в контакте плунжера 1 с уплотнением 2

, (1.б)

, (1.б)

где  – максимальные напряжения, действующие в наиболее нагруженной зоне точки «Е» контакта плунжера и уплотнения, определяемые по известной методике расчета соединений с натягом для заданных размеров, свойств материалов и внешних сил – активной силы Ft со стороны верхней подушки и погонных реактивных нагрузок q(y) со стороны втулок 4 и 6, рис. 2;

– максимальные напряжения, действующие в наиболее нагруженной зоне точки «Е» контакта плунжера и уплотнения, определяемые по известной методике расчета соединений с натягом для заданных размеров, свойств материалов и внешних сил – активной силы Ft со стороны верхней подушки и погонных реактивных нагрузок q(y) со стороны втулок 4 и 6, рис. 2;

pсж – напряжения, возникающие от сжатия уплотнений при сборке на заданную величину, определяемые из условия постоянства их объема.

Вторая операция. Представляем величину показателя износостойкости в показательной форме:

И = α•10КИ. (2)

Третья операция. Определяем класс износостойкости исследуемого образца или узла трения по целому числу КИ – показателю степени числа 10 в выражении (2), в диапазоне от третьего до двенадцатого [7]:

КИ = 3, 4, 5,…12. (3)

Четвертая операция. Определяем разряд износостойкости от первого до пятого – р = 1, 2,…5, в зависимости от того, в какой интервал значений попадает рассчитанное число α в выражении (2):

р = 1, если 1,0 ≤ α < 1,59;

р = 2, если 1,59 ≤ α < 2,51;

р = 3, если 2,51 ≤ α < 3,98; (4)

р = 4, если 3,98 ≤ α < 6,31;

р = 5, если 6,31 ≤ α < 10,0.

Например, если показатель износостойкости исследуемого сопряжения определен числом И = 7,71•108, то класс и разряд износостойкости этого трибосопряжения будет равен КИ/р = 8/5 [7].

Пятая операция. Рассчитываем проектный ресурс уплотняющих узлов по заданной допустимой величине предельного износа [y] и найденному по (1.а) теоретическому значению скорости изнашивания  :

:

. (5)

. (5)

Аналитическая методика (1)–(5) далее использована для теоретической оценки и повышения износостойкости и ресурса плунжерных гидроцилиндров системы уравновешивания валков широкополосных станов.

План компьютерного эксперимента и результаты теоретических исследований

Результаты теоретического исследования износостойкости и долговечности ПГЦ различных модификаций

|

№ опыта |

Материал плунжера – сталь 40Х |

Скорость изнашивания,

|

Класс и разряд износостойкости, (КИ/P)i |

Средний ресурс, tпрi, ч |

Коэффициент повышения ресурса КРi |

|

Материал уплотнения |

|||||

|

1 группа – без покрытия |

|||||

|

1 |

СКН-26 |

1,40 |

5/1 |

2,48 |

1 |

|

2 |

Ф4 |

0,69 |

5/3 |

5,00 |

2,0 |

|

3 |

Ecoflon 1 |

0,48 |

5/3 |

7,17 |

2,9 |

|

4 |

Ecoruber 2 |

0,44 |

5/4 |

7,94 |

3,2 |

|

5 |

Ecopur |

0,38 |

5/4 |

9,20 |

3,8 |

|

2 группа – покрытие Л63 + Ф4 |

|||||

|

6 |

СКН-26 |

0,985 |

5/2 |

3,53 |

1,4 |

|

7 |

Ф4 |

0,488 |

5/4 |

7,11 |

2,9 |

|

8 |

Ecoflon 1 |

0,339 |

5/4 |

10,17 |

4,1 |

|

9 |

Ecoruber 2 |

0,293 |

5/5 |

11,87 |

4,8 |

|

10 |

Ecopur |

0,241 |

5/5 |

14,38 |

5,8 |

|

3 группа – покрытие Д16 + Ф4 |

|||||

|

11 |

СКН-26 |

1,04 |

5/2 |

3,33 |

1,3 |

|

12 |

Ф4 |

0,537 |

5/3 |

6,46 |

2,6 |

|

13 |

Ecoflon 1 |

0,377 |

5/4 |

9,18 |

3,7 |

|

14 |

Ecoruber 2 |

0,331 |

5/4 |

10,50 |

4,2 |

|

15 |

Ecopur |

0,270 |

5/5 |

12,85 |

5,2 |

Компьютерный эксперимент состоял из трех групп виртуальных опытов (таблица), в каждой из которых уплотнения из пяти различных антифрикционных материалов «истираются» в различных условиях трения:

– о поверхность плунжера после шлифования без покрытий;

– о поверхность плунжера с двухслойным антифрикционным покрытием «латунь Л63 + фторопласт Ф4»;

– о поверхность плунжера с антикоррозионно-антифрикционным покрытием «алюминиевый сплав Д16 + фторопласт Ф4».

В качестве материалов уплотнений использованы фторопласты (Ф4, Ecoflon 1) и эластомеры (резина СКН-26, полиуретан Ecoruber 2 и Ecopur) [3, 10]. Материал плунжера – Сталь 40Х. Покрытия на плунжерах с требуемым уровнем физико-механических свойств формируются методом плакирования гибким инструментом [5].

Условия внешнего нагружения одинаковы для всех групп опытов и соответствуют промышленным условиям эксплуатации ПГЦ в пятой клети чистовой группы стана 2500 горячей прокатки: Ft = 29,25 кН; Vск = 1,94•10–2 м/с. Предельно допустимый радиальный износ уплотнений – [y] = 1,25•10–3 м, определяется величиной минимального начального натяга уплотнения на плунжер для предотвращения образования зазора в процессе будущей эксплуатации.

Результаты аналитической трибодиагностики и долговечности – значения (КИ/P)i, проектного ресурса tпрi и коэффициента повышения долговечности КРi = tпрi/tпр1, рассчитанные по методике (1)–(5) для всех исследованных модификаций ПГЦ, представлены в столбцах 4–6 таблицы. Здесь i – номер «опыта».

Очевидно, что в данных условиях эксплуатации все исследуемые варианты герметизирующих узлов относятся к пятому классу износостойкости – КИ = 5. Однако использование современных (по сравнению с применяемой на стане резиной СКН-26) материалов уплотнений и нанесение на плунжер антифрикционных покрытий переводят более шестидесяти процентов пар трения «плунжер – уплотнения» из первого разряда износостойкости – КИ/P = 5/1 в четвертый-пятый разряды – КИ/P = 5/4–5 (см. выделенные темным фоном «опыты» в таблице).

Повышение износостойкости уплотнений в первой группе только за счет использования новых материалов позволяет предсказать повышение ресурса ПГЦ с коэффициентом КP2–5 = 2,0÷3,8. Наличие латунь-фторопластового или дюраль-фторопластового покрытий на поверхности плунжера позволяет прогнозировать дополнительное повышение ресурса с коэффициентом КP7–10 = 2,9÷5,8 и КP12–15 = 2,6÷5,2 соответственно, см. таблицу.

Практическая реализация теоретических результатов

Результаты теоретических исследований возможности повышения долговечности промышленных гидроцилиндров с использованием новых материалов уплотнений и антифрикционных покрытий на плунжерах позволили рекомендовать к внедрению следующие наиболее износостойкие модификации пар трения «плунжер – уплотнения»:

– «плунжер с двухслойным покрытием Л63 + Ф4 – уплотнения из полиуретана Ecopur», с прогнозируемым сроком службы, более чем втрое превышающим срок службы исходной конструкции;

– «плунжер с двухслойным покрытием Д16 + Ф4 – уплотнения из полиуретана Ecopur», с прогнозируемым сроком службы, более чем в два раза превышающим срок службы ПГЦ исходной конструкции.

Наиболее долговечные конструкции ПГЦ с классом износостойкости пар трения «плунжер – уплотнение» КИ/P = 5/4–5 прошли производственные испытания, защищены патентами на полезную модель и внедрены в промышленную эксплуатацию [1, 5].

Библиографическая ссылка

Анцупов А.В. (мл.), Анцупов А.В., Налимова М.В., Анцупов В.П., Русанов В.А. ПРОГНОЗИРОВАНИЕ И ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ ПЛУНЖЕРНЫХ ГИДРОЦИЛИНДРОВ НА ОСНОВЕ АНАЛИТИЧЕСКОГО ДИАГНОСТИРОВАНИЯ УПЛОТНЯЮЩИХ УЗЛОВ // Современные наукоемкие технологии. 2017. № 5. С. 7-12;URL: https://top-technologies.ru/ru/article/view?id=36658 (дата обращения: 04.02.2026).

м/с

м/с