Одна из важнейших задач современного металловедения – создание новых технологий, позволяющих экономить энергетические и трудовые ресурсы машиностроительных предприятий, уменьшить расход дорогостоящих металлов и сплавов, увеличить надежность и ресурс двигателей, турбин аппаратов, различных машин и механизмов.

Как показывают исследования, создание высокоэффективных защитных диффузионных покрытий зачастую является единственно возможным средством улучшения эксплуатационных свойств ответственных деталей. Один из перспективных методов – процесс диффузионного насыщения металлов и сплавов бором, в результате чего на поверхности обрабатываемых изделий формируются химические соединения бориды, обладающие высокими антикоррозионными и износостойкими характеристиками в сочетании с жаропрочностью и жаростойкостью, обеспечивающими их широкое применение в различных отраслях машиностроения, химической и нефтегазовой промышленности.

Цель борирования – получение в поверхностном слое изделий из стали боридов железа, обеспечивающих высокую твердость поверхности.

При диффузионном насыщении железа и сталей бором применяются методы газового, жидкостного и электролизного борирования. Строение боридного покрытия определяется химическим составом базового материала, режимами насыщения и типом боросодержащей насыщающей среды [1]. Температура процесса влияет на структуру основного борида.

Износостойкость борированных стальных изделий зависит в большой степени от качества поверхностного слоя и структуры, получаемой при химико-термической обработке [2–4].

Сведения о влиянии борирования на усталостную прочность до настоящего времени носят противоречивый характер [2, 5]. Большинство исследователей считает, что причина различий заключается в характере распределения остаточных напряжений в поверхностных слоях глубиной до нескольких микрон.

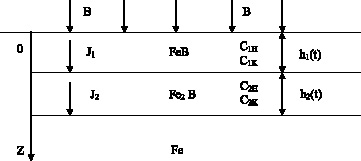

В настоящей работе изучалось напряжённое состояние в фазах FeB и Fe2B при электролизном борировании стальных образцов. А также рассмотрена математическая модель, описывающая динамику роста боридных слоев (рис. 1), с целью разработки оптимальных составов насыщающих сред и, соответственно, максимально эффективных технологических режимов.

Рис. 1. Схема роста боридных слоев

Для разработки оптимальных составов насыщающих сред и, соответственно, максимально эффективных технологических режимов следует выявить наиболее вероятные механизмы протекания процессов на всех рассматриваемых стадиях с выделением основного лимитирующего звена и последующего описания кинетики зарождения и формирования боросодержащих покрытий. При исследовании механизмов формирования диффузионных слоев необходимо установить направление роста боридных игл по отношению к насыщаемой поверхности, перемещение межфазных границ, изменение концентрации напряжений, фазовый состав. В дальнейшем в совокупности это позволит построить модельную схему электролизного борирования, описывающую механизмы формирования и распределения фаз в диффузионной зоне.

При определенных допущениях распределения концентраций бора С1 (в фазе FeB) и С2 (в фазе Fe2B) должны удовлетворять уравнениям

,

,  , (1)

, (1)

где D1, D2 – коэффициенты диффузии бора в фазах FeB и Fe2B соответственно.

Запишем граничные условия задачи:

Z = 0: C1 = C1H;

при

Z = h1(t): C1 = C1K; C1 = C2H;

при

Z = h1(t) + h2(t): C2 = C2K, (2)

где k1, k2 – принимаемые в качестве постоянных величин параметры, характеризующие интенсивность процесса фазового преобразования соответственно на границах «FeB – Fe2B» и «Fe2B – Fe».

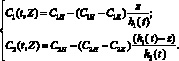

После двойного интегрирования и последующих преобразований получены зависимости концентраций бора в фазах FeB и Fe2B:

(3)

(3)

Полученные зависимости позволяют рассчитать искомые концентрации со сравнительно небольшими погрешностями (3–5 %).

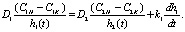

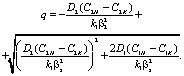

Для определения зависимостей h1(t) и h2(t) воспользуемся граничным условием (2) и с учетом (3) получим

(4)

(4)

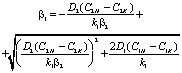

Решение уравнения будем искать в виде

(5)

(5)

где

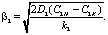

,

,

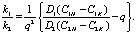

Если полагать, что известно соотношение

толщин слоев FeB и Fe2B, можно получить выражение, устанавливающее связь между соотношениями констант процесса k1/ k2 и D1/ D2:

(9)

(9)

Или после некоторых преобразований получаем

(10)

(10)

Последнее соотношение было эффективно использовано при расчетах кинетики формирования боридных фаз на железе и его сплавах.

С учетом вышесказанного далее рассмотрен процесс борирования реальных образцов из стали 45.

Образцы из стали 45 насыщались в расплаве борсодержащей среды (бура Na2B4O4 + 20 %NaF) в графитовом электролизе Pb при температуре 900 °С. Электролиз проводился в две стадии. На стадии I электролиз проводился при плотности тока на катоде (0,07…0,09) А/см2 в течение 10 мин. На II стадии плотность тока плавно снижалась до нуля в течение (1,5…2) часов.

Установлено, что формирование покрытия происходит за счет одновременного массопереноса бора и железа во всех фазах системы [2].

В результате борирования стали 45 глубина боридного слоя составляла (120…125) мкм. Часть образцов после борирования подвергалась диффузионному отжигу при 850 °С в течение 1 часа в среде диссоциированного аммиака. После насыщения или отжига образцы либо нормализовались, либо закаливались в масле.

В результате борирования стали марки 45 по предлагаемому режиму количество фазы Fe2B составило 90 %, фазы FeB – 10 %.

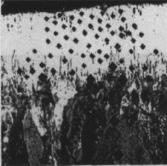

Металлографический анализ проводился с помощью микроскопа МИМ-8 (х280). На рис. 2 представлена микроструктура борированного слоя и переходной зоны с крупнозернистой структурой на стали 45 после электролиза при 850 °С.

Рис. 2 Микроструктура стали 45 после электролизного борирования. Примечание. (х280)

При этом выявлена зона борида железа FeB с микротвердостью (20,6…22,5) ГПа. Микротвердость зоны Fe2B составляла (14,7…15,7) ГПа.

Бор при высоких температурах, диффундируя в металл на определенную глубину, образует на поверхности ромбический борид железа FeB – зона сплошных боридов, далее твердый раствор бора в железе – переходная зона [6]. Сплошной боридный слой имеет двухфазное строение (FeB + Fe2B); борид FeB расположен в поверхностной части зоны сплошных боридов, Fe2B формируется у ее основы. Оба борида имеют игольчатое строение с присутствием между иглами новой фазы, обогащенной углеродом Fe2B(СхВ). Это обусловлено тем, что при электролизном борировании сталей углерод не растворяется в образующихся боридах железа, а оттесняется с поверхности вглубь металла, вызывая науглероживание промежуточной зоны – подслоя. Эта зона имеет небольшую толщину, и уже на глубине 0,5 мм перераспределение элементов не наблюдается.

Толщина борированного слоя составляет около 0,15 мм.

В образующемся диффузионном слое (рис. 3), состоящем последовательно от поверхности либо из боридов железа FeB, Fe2B твердого раствора бора в железе, либо из борида железа Fe2B и твердого раствора, возникает поле остаточных напряжений. Причины, приводящие к этому, следующие:

1) невязка элементарных ячеек [1] боридов – фаза FeB имеет орторомбическую решетку, фаза Fe2B – тетрагональную. Кроме того, атомы бора, растворенные в каждой из фаз с градиентом концентрации по глубине, неодинаково искажают структуру каждой из фаз;

2) различие в удельных объемах фаз;

3) наличие преимущественной ориентации хотя бы у одной из фаз;

4) существенные различия в коэффициентах термического расширения [7]. Учитывая иглообразный вид кристаллитов каждой из боридных фаз, можно ожидать наличия сложного напряженного состояния на межфазной границе и вблизи нее. Эти напряжения не могут быть устранены никаким отжигом;

5) «закалочные» напряжения, величина и знак которых зависит как от прочностных и теплофизических характеристик обеих фаз и основного металла, так и от толщины слоя каждой из фаз;

6) различие в модулях упругости FeB и Fe2B [8] должно приводить к скачку напряжений на границе фаз, а разные коэффициенты Пуассона – к появлению компоненты главных напряжений, перпендикулярной поверхности образца, в результате чего напряженное состояние в приповерхностных слоях становится объемным.

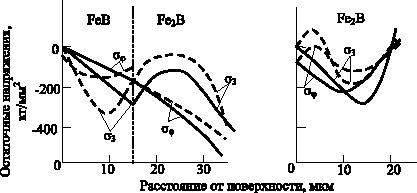

Рис. 3. Распределение напряжений в фазах FeB и Fe2B: а – борирование при 850 °С, 2 ч; б – борирование при 850 °С, 2 ч; отжиг при 850 °С, 1 ч; сплошные кривые – закалка; штрих-пунктирные – нормализация

В этих условиях аналитические методы описания напряженного состояния в поверхностных слоях не являются достаточно надежными. Применяемые рентгеновские и механические способы тензометрирования, требующие разрушения изделий, исходят из предположения плоского напряженного состояния, эти методы непригодны, так как послойное удаление материала образца приводит к неучитываемому перераспределению напряжений в оставшейся части. При этом на новой свободной поверхности компонента главных напряжений σ3 (вертикальная составляющая, действующая на элементарные площадки, параллельные поверхности образца) всегда равна нулю.

Мы использовали рентгенографическую методику [1] для изучения количественного фазового анализа, позволяющую определять начальные участки эпюр всех компонент главных напряжений, в том числе и при наличии значительных градиентов напряжений по глубине, без разрушения изделий.

Эксперимент проводили на дифрактометре ДРОН-3. При дифракции от плоскостей (322) для фазы FeB и (413) для фазы Fe2B излучение KαCo позволяет с достоверностью получать эпюры напряжений глубины 35 мкм от поверхности; при дифракции от плоскостей (322) для фазы Fe2B излучение KαFe – до 25 мкм от поверхности. Углы дифракции для каждой из фаз в ненапряженном состоянии получены при съемках специально приготовленных порошков соответствующих фаз.

Обнаружено, что экспериментальная зависимость  для каждой из фаз не является линейной. Это свидетельствует о наличии сложного напряженного состояния в поверхностных слоях. Эпюры напряжений рассчитывали по стандартной программе «построение парного уравнения регрессии» на ПЭВМ. Вычисленная по методу наименьших квадратов погрешность в значениях напряжений оказалась равной ± 2 кг/мм2 в слоях, прилегающих к поверхности, и ± 13 кг/мм2 – в глубинных слоях.

для каждой из фаз не является линейной. Это свидетельствует о наличии сложного напряженного состояния в поверхностных слоях. Эпюры напряжений рассчитывали по стандартной программе «построение парного уравнения регрессии» на ПЭВМ. Вычисленная по методу наименьших квадратов погрешность в значениях напряжений оказалась равной ± 2 кг/мм2 в слоях, прилегающих к поверхности, и ± 13 кг/мм2 – в глубинных слоях.

На рис. 3 видно, что боридные фазы FeB и Fe2B находятся в объемном напряженном состоянии со значительными градиентами напряжений по глубине. Так как главные напряжения σ1 и σ2 при диффузионных процессах равны между собой и плоскость, в которой они лежат, параллельна поверхности образца, то они равны азимутальным напряжениям σφ. На межфазовой границе наблюдается скачок напряжений, о причинах которого сказано выше. Характер распределения напряжений в большей степени зависит от режима борирования (наличие одной или двух боридных фаз в поверхностном слое), чем от термообработки после борирования.

Неправильно выбранные режимы при борировании стальных изделий могут приводить к появлению трещин, проходящих перпендикулярно поверхности через обе боридные фазы, из-за больших растягивающих азимутальных напряжений, а также трещин, параллельных поверхности образца на межфазной границе [8], из-за больших растягивающих напряжений σ3, что приводит к откалыванию поверхностей фазы FeB.

В результате борирования указанным выше способом улучшилась чистота поверхности, возросла сопротивляемость разрушению под действием динамических нагрузок за счет уменьшения содержания высококарбидной фазы.

Таким образом, применение неразрушающего метода исследования напряженного состояния в поверхностных слоях изделий является эффективным средством контроля при химико-термической обработке.

Библиографическая ссылка

Гадалов В.Н., Филонович А.В., Беседин А.Г., Ворначева И.В., Тураева О.А. ИССЛЕДОВАНИЕ НАПРЯЖЕННОГО СОСТОЯНИЯ В ПОВЕРХНОСТНЫХ СЛОЯХ ДОЭВТЕКТОИДНОЙ СТАЛИ ПОСЛЕ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ // Современные наукоемкие технологии. 2017. № 2. С. 12-16;URL: https://top-technologies.ru/ru/article/view?id=36577 (дата обращения: 03.02.2026).