В настоящее время информационные технологии достаточно широко используются при проектировании и производстве одежды различного ассортимента и других элементов костюма [6, 9 и др.]. Кроме того, в последние десятилетия для исследования свойств материалов, применяемых при производстве изделий легкой промышленности, разработан целый комплекс методов, предусматривающих использование вычислительной техники и различных периферийных устройств [1–3, 5, 7–8, 10 и др.]. Однако до сих пор остается актуальным вопрос оценки качества ниточных соединений деталей изделий с применением методов, базирующихся на использовании компьютерных технологий. При этом наименее разработанной проблемой в данной области является оценка таких показателей качества ниточных соединений, как повреждаемость материала иглой и качество выполнения строчек. Существующие и применяемые на практике для этих целей методы нельзя признать отвечающими требованиям производства, как с точки зрения эффективности их использования, так и с точки зрения качества получаемых результатов. Все это обуславливает необходимость разработки новых современных экспресс-методов исследования названных показателей качества ниточных соединений, позволяющих практически параллельно с выполнением соединительных операций производить оценку их качества и при этом в автоматизированном режиме формировать базу данных о результатах контроля.

Целью выполненных исследований является разработка новых методов исследования качества ниточных соединений и устройств для их реализации, базирующихся на использовании компьютерных технологий и средств вычислительной техники.

Материалы и методы исследований

Объектом проведенных исследований являются методы оценки качества ниточных соединений, а их предметом – использование компьютерных технологий при оценке повреждаемости материалов в процессе пошива и качества выполнения строчек и швов.

При проведении исследований использовались принятые подходы и общетехнические методы проектирования средств измерительной техники.

Результаты исследований и их обсуждение

С участием авторов разработаны патентоспособные метод и устройство для его реализации [4], предназначенные для оценки одного из важнейших показателей качества ниточных соединений – степени повреждаемости материала при пошиве швейных изделий или прорубаемости. Данная разработка и нацелена на устранение недостатков существующего метода оценки прорубаемости текстильных материалов, предусматривающего прямой визуальный подсчет количества прорубленных нитей, образующихся на 5 см швейной строчки, с использованием оптической линзы. Недостатками действующего метода являются низкая производительность процедуры, субъективность оценки, недостаточная информативность оценок и ограниченные технологические возможности.

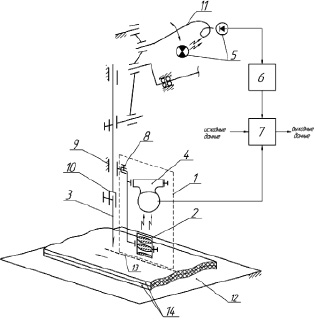

Разработанный метод исследования относится к разряду экспресс-методов и реализуется посредством устройства, структурно-кинематическая схема которого представлена на рис. 1. Данный метод обеспечивает широкие технологические возможности, корректность и достаточную информативность оценки вида и характера стежка, степени явной и скрытой прорубаемости нитей материала при требуемой чувствительности и разрешающей способности распознавания исследуемого объекта и предусматривает использование программных средств на базе построения нейронных схем.

Рис. 1. Структурно-кинематическая схема устройства для оценки повреждаемости нитей текстильных материалов при шитье швейных изделий: 1 – оптоэлектронная система оценки вида швейной строчки, характера стежков, степени прорубаемости и повреждаемости нитей в процессе шитья; 2 – набор оптических линз; 3 – игла; 4 – веб-камера; 5 – оптоэлектронные элементы; 6 – блок сопряжения; 7 – системный блок персонального компьютера; 8 – элементы монтажа измерительной приставки; 9 – неподвижный кожух опоры игловодителя 10; 11 – нитеподатчик; 12 – рабочий стол швейной машины; 13 – швейная строчка; 14 – слои сшиваемых материалов

Устройство для реализации описанного метода [4] включает в себя оптоэлектронную приставку модульного типа с веб-камерой и комплектом необходимых для сканирования изображения объекта оптических линз, устанавливаемую на неподвижной части корпуса механизма иглы швейной машины, и оптоэлектронные элементы для синхронизации записи информации полного кинематического цикла процесса петлеобразования стежка и характера повреждаемости нитей швейной строчки, смонтированные в пространстве работы нитеподатчика швейной машины. При этом запись отображения степени повреждаемости нитей формируется в программном режиме функционирования системы на базе построения нейронных схем и линий связи электронного блока сопряжения с процессором.

Пиксель, как информативный параметр отображения швейной строчки, характера стежка и прокола текстильного материала сшиваемых образцов, имеет возможность идентифицировать как проруб, так и неполное повреждение нити в номинальном или варьируемом режиме движущегося образца сшиваемых материалов.

Устройство-приставка к швейной машине работает следующим образом.

После закрепления съёмного оптоэлектронного модуля устройства-приставки 1 к неподвижному кожуху 9 игловодителя, установки слоев материала на опорной поверхности рабочего стола швейной машины 12 и фиксации их положения включают модуль – приставку и машину в номинальный режим работы. Увеличенное оптическими линзами 2 и оптикой веб-камеры 4 изображение нитей материала, характера и вида прокладываемых стежков швейной строчки 13 на сшиваемых образцах 14 при выполнении стежка, подтверждаемого импульсным сигналом от оптоэлектронных элементов 5, информация через блок сопряжения 6 по знаку логического совпадения поступает в процессор системного блока 7. При этом информация о прорубании или повреждении нитей текстильных материалов распределяется на два информационных регистра процессора по условиям распознавания отображений характера повреждений при выполнении строчки на базе алгоритма функционирования нейронных систем.

При записи данных о виде повреждений нитей по наперёд заданной длине строчки процессор формирует команду отключения приёма информации и рассчитывает искомые показатели степени повреждаемости нитей материала в заданной области швейной строчки, что представляет собой суть экспресс-метода исследований процесса петлеобразования, повышения информативности и производительности измерительной процедуры.

В условиях реальной эксплуатации устройство, как отдельный и автономный модуль, может быть использовано для исследования характера стежков строчки и повреждаемости нитей текстильных материалов при шитье изделий на различных типах швейных машин.

Помимо описанных выше метода и устройства для оценки прорубаемости авторами разработан метод оценки качества выполнения соединительных операций непосредственно в рабочей зоне швейной машины. Данный метод базируется на использовании визуальной системы цифрового сканирования строчки в режиме реального времени с использованием компьютерных технологий и обеспечивает оперативное выявление отклонений параметров швейной строчки от заданных значений непосредственно в процессе выполнения элементов операций. Это позволяет уменьшить количество дефектов строчек за счет своевременной наладки оборудования или настройки необходимых технологических режимов. Метод реализуется посредством технического средства цифрового типа, представляющего собой отдельный модуль, устанавливаемый на швейной машине, и обеспечивающего универсальность контроля в системе визуального наблюдения качества строчки.

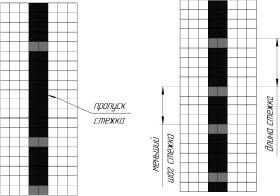

В систему контроля входят элементы «электронного зрения» в виде цифровой Web-камеры с подсветкой для увеличения контрастности изображения швейной строчки на фоне гаммы цветов обрабатываемого материала. Информация о качестве швейной строчки при выполнении операции через интерфейс поступает в процессор и обрабатывается специальным программным продуктом. После обработки информации швейная строчка условно изображается в виде, представленном на рис. 2. Принятый вид изображения используется для упрощения процесса обработки информации и повышения быстродействия системы, что дает возможность параллельного отслеживания типовых дефектов.

Рис. 2. Условное цифровое изображение швейной строчки

К наиболее распространенным дефектам швейных строчек относятся: пропуск стежков в строчке и их неравномерность; стянутость ткани швейной строчкой; недопустимое отклонение шва относительно линии среза или требуемой траектории строчки (искривление шва).

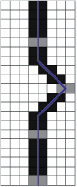

Пропуск стежков в строчке и их неравномерность после обработки изображения представляется в виде характерных контрастных меток (рис. 3). Каждая клеточка – это пиксель со своим цветом, отграничивающим дефектный стежок от остальных элементов швейной строчки. Контроль длины стежка, их количества и качества ведется в автоматизированном режиме по заданной программе и при выявлении дефекта выдаётся соответствующее информационное сообщение о его местоположении.

Рис. 3. Контрастное цифровое изображение отсутствия стежков или их неравномерности в швейной строчке

Отклонение строчки от заданной линии в деталях швейного изделия представляется в несколько ином виде, как показано на рис. 4. Так как требуется определять величину отклонения, строчка преобразуется в условную линию контроля соответствия геометрических параметров шва.

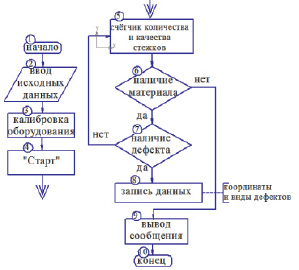

Рис. 4. Условное цифровое изображение изменения ширины шва

Алгоритм программы (рис. 5) позволяет отслеживать все виды дефектов, предназначенные для распознавания, с выводом информационных сообщений о координате их местоположения. При отклонении швейной строчки от нормативных показателей процессор посредством контроллера формирует команду на останов швейной машины, или по соответствующей индикации исполнитель непосредственно, основываясь на визуальных данных, может приостановить выполнение операции и детально проанализировать качество швейной строчки.

Рис. 5. Блок-схема алгоритма обработки информации о параметрах качества швейной строчки

Заключение

В работе представлены новые методы и технические устройства для оценки качества ниточных соединений по таким показателям, как прорубаемость материала в процессе пошива и наличие отклонений параметров строчки от заданных значений. Разработанные методы относятся к разряду экспресс-методов и обеспечивают возможность проведения контроля качества ниточных соединений по обозначенным характеристикам непосредственно при выполнении технологических операций на швейной машине. Реализация предложенных методов базируется на использовании оптоэлектронных систем сканирования строчки при ее образовании с использованием компьютерных технологий регистрации, передачи и обработки измерительной информации. Применение разработанных методов в швейном производстве при внутрипроцессном контроле качества позволит уменьшить количество дефектов строчек за счет своевременной наладки оборудования или корректировки технологических режимов.

Библиографическая ссылка

Шеромова И.А., Старкова Г.П., Дремлюга О.А. ПРИМЕНЕНИЕ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ ПРИ ОЦЕНКЕ КАЧЕСТВА НИТОЧНЫХ СОЕДИНЕНИЙ // Современные наукоемкие технологии. 2016. № 12-2. С. 299-303;URL: https://top-technologies.ru/ru/article/view?id=36439 (дата обращения: 21.02.2026).