На базе лаборатории Зеленодольского института машиностроения и информационных технологий, филиала КНИТУ-КАИ им. А.Н. Туполева, разработан опытно-экспериментальный образец альтернативной энергоустановки, состоящей из Парогенератора, а также Радиально-поршневого двигателя.

Комплексный подход связан с тем, что при выработке пара парогенератором, обеспечивается работа данного радиально-поршневого двигателя, к которому в свою очередь могут быть подключены другие элементы.

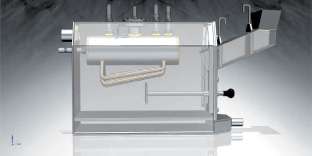

Парогенератор служит для выработки водяного пара. Основным его элементом является паровой котел. В целях обеспечения безопасности котел заключен в бронированную камеру и снабжен двумя предохранительными клапанами, отрегулированными на давление 0,8 МПа (рис. 1).

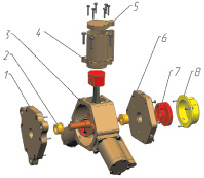

Радиально-поршневой двигатель предназначен для преобразования энергии нагретого пара в механическую работу возвратно-поступательного движения поршня, а затем во вращательное движение вала (рис. 2).

В конструкцию двигателя входит: КШМ, который включает в себя три шатунно-поршневые группы и коленчатый вал; три цилиндра с крышками; корпус с передней и задней стенкой; две втулки, а также крепежные элементы.

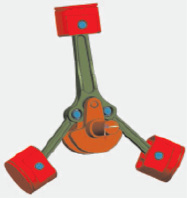

Шатунно-поршневая группа включает в себя: поршень, шатун, поршневой палец и два вкладыша. Поршневой палец запрессовывается в головку шатуна. Шатун и поршневой палец изготавливаются из стали 45, поршни из алюминия АК4, вкладыши из бронзы БрО10Ц2 (рис. 3).

Рис. 1. Парогенератор

Рис. 2. Модель радиально-поршневого двигателя в разнесенном виде: 1 – крышка блока передняя; 2 – вкладыш; 3 – блок; 4 – цилиндр; 5 – крышка цилиндра; 6 – крышка блока задняя; 7 – парораспределитель; 8 – крышка парораспределителя

Рис. 3. Кривошипно-шатунный механизм

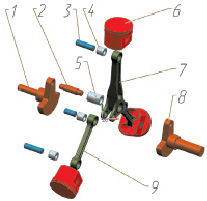

Коленчатый вал устанавливается в двух втулках, запрессованных в крышках корпуса. Имеет две коренные и одну шатунную шейку. Вал снабжен двумя противовесами. Осевое перемещение вала ограничено этими же втулками. Изготавливается из стали 45, втулки из бронзы БрО10Ц2 (рис. 4).

Рис. 4. Кривошипно-шатунный механизм: 1 – коленчатый вал левый; 2 – кривошип; 3 – поршневой палец; 4 – втулка; 5 – втулка кривошипа; 6 – поршень; 7 – шатун главный; 8 – коленчатый вал правый; 9 – шатун прицепной

К задней крышке двигателя крепится парораспределительный механизм. Крышки изготавливаются из стали 45. В каждом цилиндре и задней крышке присутствуют каналы для подачи нагретого пара. Цилиндры изготавливаются из алюминия АК4 (рис. 5).

Установка работает следующим образом.

В камеру сгорания подается горючее и осуществляется принудительная подача воздуха. В процессе горения топлива выделяющееся тепло нагревает паротрубный котел, в котором залита вода. Вода доводится до кипения и создается требуемое давление в 0,8 МПа.

Рис. 5. Вид парораспределительного механизма

По теплоизолированным трубкам пар подается в радиально-поршневой двигатель, где энергия пара преобразуется в механическую работу.

Расчет мощности двигателя, крутящего момента

Зная, как рассчитать мощность паровой машины и количество расходуемого ею пара, можно определить габаритные размеры двигателя и котла, а также вес всей установки, что необходимо для правильного проектирования модели.

Определив по проекту модели требующуюся мощность главного двигателя и его допустимые габаритные размеры, следует выбрать его конструкцию, число и диаметр цилиндров, ход поршня, предполагаемое рабочее давление пара в котле и число оборотов машины. При этом необходимо изобразить на бумаге выбранную конструкцию машины в виде схемы.

Число оборотов будущей паровой машины определить довольно трудно, так как число оборотов тесно связано с конструкцией паровой машины, давлением пара, сечением паропропускных каналов, с качеством изготовления и подгонки деталей и т.п. В среднем число оборотов следует принимать равным 1000–1500 об/мин. Имея эти данные, нетрудно вычислить эффективную мощность двигателя, пользуясь формулой

Переведём лошадиные силы в киловатты (1 л. с. = 0,736 кВт):

0,47•0,736 = 0,34 кВт,

где Ne – мощность эффективная, л.с.; S – площадь поршня, см2; L – ход поршня, см; P – давление в атмосферах, кг/см2; n – число оборотов в минуту; i – число цилиндров.

Крутящий момент вычисляется, исходя из того, что

N = ωM;

Рис. 6. Испытание на работоспособность парогенератора

Расчет расхода пара

Для того чтобы знать, каких размеров должен быть паровой котел для данной паровой машины, необходимо определить расход пара этой машиной. Расход пара определяют по формуле

Vпара = S•L•n•i = 5•3,14•1500•3 = 70685,83 см3,

где V – объем пара, расходуемого в 1 минуту, S – площадь поршня, см2; L – ход поршня, см; n – число оборотов в минуту; i – число цилиндров, см3.

Расход пара в час будет в 60 раз больше, и формула примет вид

Vпара = S•L•n•i•60 = 5•3,14•1500•3•60 = = 42441149,8 см3.

Задавшись рабочим давлением и зная требующийся объем пара, мы можем определить вес расходуемого пара по формуле

W = Vпара•Dуд.пара = 0,070686•1,62 = 0,1145 кг,

где W – вес расходуемого пара, кг; V – объем расходуемого пара (м3) при данном давлении Р; D – удельный вес пара при том же давлении.

Wчас = 0,1145•60 = 6,87 кг.

Изготовленные опытные образцы испытаны, показали высокий потенциал.

Проведение теоретических и экспериментальных исследований и изготовление опытных образцов «Парогенератор» и «Радиально-поршневой двигатель» проводились за счет средств института ЗИМИТ КНИТУ-КАИ им. А.Н. Туполева.

В данной статье рассмотрена экспериментальная установка, ориентированная на применение ее для выработки энергии с целью утилизации отходов лесной промышленности и лесоперерабатывающих производств.

Библиографическая ссылка

Трофименко О.В., Хабаров А.Е., Абзалов А.Р. ОПЫТНОЕ ПРОИЗВОДСТВО АЛЬТЕРНАТИВНЫХ ЭНЕРГОУСТАНОВОК // Современные наукоемкие технологии. 2016. № 12-2. С. 279-282;URL: https://top-technologies.ru/ru/article/view?id=36435 (дата обращения: 13.02.2026).