Одним из способов снижения выбросов оксидов азота в системах, сжигающих газообразное топливо, является пульсационное сжигание. Предыдущие экспериментальные исследования авторов [1] показали, что существует возможность реализации схемы ступенчатого сжигания [5] в рамках одного горелочного устройства путём совершения циклических прерываний расхода топлива на горелку. По результатам экспериментов была построена кривая зависимости концентрации оксидов азота в продуктах сгорания от частоты накладываемых на расход газа пульсаций. Для различных расходов газа и коэффициентов избытка воздуха кривая сохраняла свой характер, что позволило сделать вывод о том, что характер зависимости может определяться именно самим горелочным устройством, а также факелом, который оно образует. Однако для дальнейшего исследования пульсационного горения объем информации, получаемой от одной пробоотборной точки, находящейся после завершения процесса горения, является недостаточным, поскольку процесс является многофакторным.

Одним из способов исследования области горения является тепловизионная съемка [2]. Горящее пламя имеет достаточно высокий коэффициент излучения для регистрации тепловизором энергии, исходящей от факела в инфракрасном диапазоне. Очевидно, что в таком случае шкала температур, получаемая с тепловизора, будет условной, и значения поля температур не будут отражать реальные значения температуры в зоне горения. Однако в случае записи последовательностей термограмм факела с определённой частотой тепловизионная камера будет регистрировать изменения температуры в каждой точке сцены (соответствующей пикселю на матрице тепловизора) во времени. Последующая обработка нестационарных температурных полей, целью которой является идентификация структурных образований в факеле, может быть осуществлена различными методами частотного анализа временных рядов. Преимуществом такой методики является то, что тепловизионная съемка представляет собой бесконтактный метод диагностики области горения, то есть не оказывает физического воздействия на текущие процессы и предоставляет информацию о полях значений исследуемых параметров, а не о их величинах в отдельных точках.

Для исследования частотных характеристик температурных полей факелов при пульсационном сжигании газообразного топлива была проведена модернизация автоматизированного измерительного комплекса, описанного в работе Берга и др. [1]. С целью обеспечить визуальный контроль пульсирующего факела горелочное устройство было размещено в специальном каркасе (рис. 1). Каркас был выполнен в форме куба с длиной ребра 500 мм. Для обеспечения чёрного фона за пламенем, исключения бликов на фоне и устранения влияния свободной конвекции в помещении на процесс горения и геометрию факела, три грани каркаса были обшиты текстолитом, окрашенным в матовый чёрный цвет. Кронштейн для крепления горелочного устройства располагался по центру в нижней части каркаса на расстоянии 100 мм от основания, горелка устанавливалась вертикально.

Дополнительно, с целью изучения возмущений факела не только пульсациями расхода топлива, но и управляемыми пульсациями по расходу воздуха был выполнен подвод воздуха к горелке, осуществлявшийся через сопло с внутренним диаметром 0,5 мм и располагавшийся соосно с каналом подвода топлива в горелку. В качестве источника воздуха применялся баллон большого объема с низким избыточным давлением, порядка 1 бар, что позволяло устранить колебания давления и расхода сжатого воздуха из источника, а на линии подвода к горелке, по аналогии с линией подвода газа, были установлены регулирующий и электромагнитный клапаны. Соответственно, была модернизирована и система автоматического управления измерительным комплексом.

Рис. 1. Фотография работающей эжекционной горелки с закрученными лопатками в модернизированном измерительном комплексе для изучения пульсационного горения

Таким образом, рабочая область комплекса представляла собой расположенную вертикально эжекционную горелку с подводом воздуха и газового топлива и возможностью записи температурного поля над горелкой до 400 мм в высоту.

При проведении экспериментов использовали тепловизор FLIR 7700M, который регистрирует инфракрасное излучение с длиной волны в диапазоне 8–10 мкм. Съёмка тепловизионных последовательностей велась в оконном режиме, с разрешением 320/240 пикселей, что позволило записывать последовательности с частотой 412 Гц. Дополнительно использовали тепловизор NEC TH9100 (разрешением 320/240 точек, частота съемки 30 Гц, диапазон длин волн 8–14 мкм.

Методика проведения экспериментов включала розжиг горелки и выход на режим при помощи установки расхода газа и соответствующего коэффициента избытка воздуха в продуктах сгорания равным 2,4. Затем включался в работу автоматический импульсный клапан, накладывающий пульсации на расход газообразного топлива с частотой 10 Гц, и далее проводили запись последовательностей тепловизионных кадров в течение 10 с, что соответствует 4120 записанным кадрам для тепловизора FLIR и 300 кадрам для тепловизора NEC. Затем импульсный клапан переводили в режим пульсаций с частотой 9 Гц, проводили запись следующей последовательности, и так далее, до 2 Гц. На частотах пульсаций расхода газа ниже 2 Гц факел для данной эжекционной горелки наблюдался срыв факела аналогично ранее проведённым экспериментам с газоанализатором. По той же методике проводили запись последовательностей для факела, возмущённого пульсационным расходом воздуха, при этом диапазон колебаний импульсного клапана по расходу воздуха составил от 10 Гц до 1 Гц. Кроме того, исследовали режим без пульсаций, с максимальным расходом воздуха.

На следующем этапе исследований проводили запись последовательностей тепловизионных кадров при совместном возмущении факела по расходу газообразного топлива и воздуха. Частота колебаний импульсных клапанов находилась в указанном выше диапазоне, а возмущения накладывались сначала в одной фазе, а затем в противоположных фазах.

Последним этапом экспериментов являлась запись последовательностей термограмм при совместном возмущении по расходу газообразного топлива и воздуха, с изменяемым сдвигом фазы возмущений. В этих режимах импульсные клапаны работали с одинаковой частотой, но сигнал на управляющее воздействие подавали со сдвигом по времени, относительно ведущего клапана, сначала на 30 градусов, а затем с шагом в 30 градусов до повторного совпадения в одной фазе. Для достижения предположительно наибольшего эффекта с точки зрения изменения структуры факела частоты работы клапанов, были выбраны исходя из минимумов на полученной ранее зависимости концентрации оксидов азота в продуктах сгорания от частоты колебаний расхода газообразного топлива на горелку.

Также следует отметить, что в качестве горелочного устройства, помимо прямоточной эжекционной горелки, использовали эжекционную горелку с закрученными лопатками (для всей газовоздушной смеси) и насадку, представляющую свободный выход газообразного топлива в окружающую среду, без эффекта эжекции и каких-либо стабилизирующих устройств. В общей сложности было записано около 100 последовательностей тепловизионных кадров поля температур факела, возмущённого разными режимами пульсационного воздействия, что представляет собой достаточно объёмную базу исходных данных, подлежащих последующему частотному анализу.

Методика обработки экспериментальных данных включала несколько этапов. При первичной обработке последовательностей выяснилось, что автоматизированный комплекс для изучения пульсационного горения, модернизированный для тепловизионной съёмки, несмотря на принятые меры по исключению попадания окружающей среды в тепловизионное изображение, не позволяет полностью исключить регистрируемые тепловизором периодические блики от задней стенки. Поэтому при проведении частотного анализа выделялись области изображения, в которых температура изменялась с одной частотой, но при этом не все они относились к факелу, поскольку бликующие области от пламени на задней стенке изменялись в соответствии с колебанием самого пламени, иными словами, результат математической обработки оказывался зашумленным.

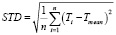

Для исключения влияния фоновых колебаний на результат обработки необходимо было применить фильтрацию данных. Для решения этой задачи была разработана методика создания фильтрующей маски, содержащей в себе номера тех пикселей, на которых в течение тепловизионной съемки регистрировался факел, и, соответственно, тех, на которых была записана только задняя стенка (окружающая среда). Фильтр-маску вычисляли на основе среднеквадратического отклонения значения температуры для временного ряда каждого пикселя изображения, которое рассчитывали по формуле

,

,

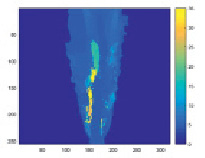

где STD – стандартное отклонение, n – количество кадров в тепловизионной последовательности, Ti – значение температуры выбранной точки в i-м кадре, Tmean – среднее арифметическое значение температуры для выбранного временного ряда пикселя. При разрешении съёмки 320/240 пикселей полученную последовательность можно рассматривать как совокупность 76800 временных рядов, имеющих постоянные индексы, которые определяют положение каждого ряда в каждом кадре изображения. Чувствительность фильтра задавали в качестве пороговой величины при величине стандартного отклонения, ниже которой временной ряд пикселя определяли как принадлежащий только к фоновому изображению. Эта величина задавалась в процентах от значения максимального стандартного отклонения для всех временных рядов каждой конкретной тепловизионной съемки. В проведённых опытах адекватная работа фильтра достигалась с чувствительностью от 4 до 7 %. Результатом расчёта маски-фильтра являлась матрица со значениями, равными 1, в ячейках, соответствующих пикселям, временные ряды которых содержат информацию о факеле, и нулевые значения в ячейках, относящихся только к фоновому изображению (рис. 2).

Рис. 2. Изображение расчетной маски-фильтра для одной тепловизионной последовательности (с целью проведения частотного анализа

После создания фильтра-маски проводили фазочастотный анализ последовательностей тепловизионных изображений с помощью быстрого преобразования Фурье (БПФ). Поскольку для каждой последовательности предварительно создавали фильтр-маску, то обрабатывали лишь временные ряды тех пикселей, которые содержали в себе информацию именно о факеле. Это позволило сократить время вычислений примерно в 3–3,5 раза по отношению ко времени обработки полного кадра.

Под структурным образованием в турбулентном факеле принималась область, в которой контрольные параметры (в данном случае температура) пульсируют с одинаковой характеристической частотой и в одной фазе [4]. При этом характеристическую частоту определяли как частоту, соответствующую наибольшей спектральной плотности мощности сигнала. Таким образом, визуализируя результат БПФ обработки закрашиванием структурных образований в соответствии со шкалой цветом [3], получают изображение турбулентных структур факела. Однако, существенным недостатком метода анализа БПФ является отсутствие информации об изменении частоты пульсаций во времени.

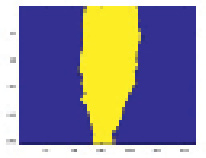

Для получения информации не только в частотной области, но и в частотно-временной был выполнен частотный анализ методом непрерывного вейвлет-преобразования. Аналогично проведённому быстрому преобразованию Фурье, для каждого пикселя строился временной ряд, проводилось преобразование и выбирались коэффициенты вейвлет-преобразования, значения при которых вносили наибольший энергетический вклад. Результатом обработки одного временного ряда являлся двумерный массив, содержащий в себе значения амплитуды колебаний и масштаб для каждого кадра (рис. 3).

Рис. 3. Результат вейвлет-анализа временного ряда одного пикселя (комплексный вейвлет Морле, масштаб от 1 до 64 с шагом 0,1)

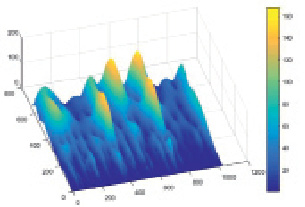

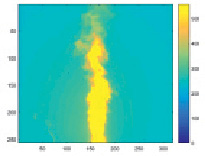

В качестве базисного вейвлета использовали комплексный вейвлет Морле с масштабом от 1 до 64 с шагом 0,1. Таким образом, вейвлет-преобразование, в отличие от БПФ, позволяет идентифицировать структуры в турбулентном факеле с учётом их изменения во времени, а не как усреднённый за весь временной интервал результат. На рис. 4 показаны кадр исходного тепловизионного изображения и соответствующий ему результат выполнения вейвлет-анализа. Отчётливо видны структурные образования в факеле, идентифицируемые в данный конкретный момент, которые перемещаются, изменяя свою форму, с течением времени. Таким образом, результат вейвлет-преобразования может быть представлен в виде последовательностей кадров, образующих удобный для восприятия «фильм», который иллюстрирует геометрическое расположение и перемещение структурных образований факела по времени и в пространстве.

Рис. 4. Исходная термограмма из тепловизионной последовательности и соответствующий ей результат вейвлет-преобразования (комплексный вейвлет Морле, масштаб от 1 до 64 с шагом 0,1)

Данные первоначальной обработки показали, что съёмка тепловизионных последовательностей обладает большим потенциалом для последующего анализа. Проведённые исследования методами быстрого преобразования Фурье, вейвлет-анализа и дисперсионного анализа позволяют идентифицировать структуру факела и турбулентные образования внутри него. Необходимо отметить, что различные методы обработки требуют различных затрат времени на вычисление и, следовательно, соответствующего ресурса мощности вычислительных машин. Кроме того, в зависимости от метода обработки может быть получена более точная информация о фазочастотных характеристиках конкретных структур, а также информация об изменении их характеристических параметров во времени. Таким образом, описанные выше методы могут стать источником информации о различных характеристиках самого процесса пульсационного горения.

Метод визуализации с помощью цветовой раскраски изображений в соответствии со шкалой позволяет наглядно идентифицировать различные структуры внутри пульсирующего факела. Однако наиболее точным и универсальным методом является использование алгоритмов компьютерного зрения и применение нейронных сетей для определения положения и размеров структурных образований и управления этими структурами. Дальнейшей задачей исследования пульсационного горения представляется разработка алгоритмов комплексного анализа на основе записанных в ходе проведения экспериментов тепловизионных последовательностей. Планируется как анализ исходных термограмм с применением простейших математических операций, так и анализ результатов применения более сложных преобразований, включая быстрое преобразование Фурье и вейвлет-анализ. Использование различных методов обработки позволяет анализировать и определять как стационарные режимы горения, так и переходные.

Также, если говорить о внедрении пульсационного метода сжигания в промышленность, необходимо разработать автоматическую систему управления пульсационным горением, поскольку наложение пульсаций на расход газового топлива влечёт за собой ухудшение стабильности горения, что может привести к срыву факела. Поэтому для формирования управляющего воздействия необходима обратная связь, сигналом которой может быть термограмма области факела. Таким образом, разработка методики тепловизионного анализа пульсирующего факела с последующей математической обработкой является приоритетной задачей для исследования пульсационного способа сжигания.

В заключение следует отметить, что тепловизионный метод бесконтактной диагностики потоков и факелов применим на практике в условиях, схожих с реализованными в экспериментальном комплексе. Примерами могут служить установка тепловизоров в холодной воронке паровых котлов, тепловизионных датчиков снаружи отопительных бытовых котлов и в промышленных и металлургических печах. Разработана методика идентификации пламени на фоне, что позволяет значительно экономить вычислительные ресурсы и время на обработку сигналов с тепловизионных камер. Актуальной задачей является разработка программного комплекса, позволяющего идентифицировать структуру пламени, записанного с помощью тепловизора, анализировать режим горения и, в будущем, генерировать управляющее воздействие на регулирующие органы системы автоматического управления горением.

Библиографическая ссылка

Берг И.А., Худяков П.Ю., Чулков А.О. БЕСКОНТАКТНАЯ ДИАГНОСТИКА ПУЛЬСИРУЮЩЕГО ФАКЕЛА НА АВТОМАТИЗИРОВАННОМ КОМПЛЕКСЕ // Современные наукоемкие технологии. 2016. № 11-1. С. 9-14;URL: https://top-technologies.ru/ru/article/view?id=36348 (дата обращения: 13.02.2026).