В производственном процессе наряду с основной продукцией неизбежно образуются остатки сырья и материалов или возникают такие виды продукции, получение которых не является целью данного производственного процесса и которые после дополнительной доработки или переработки могут быть использованы.

К отходам производства в лесной и деревообрабатывающей промышленности относятся кусковые и мягкие отходы лесопиления и деревообработки, мебельного и фанерного производства, кора. К отходам производства отнесены также отходы лесозаготовок в виде сучьев, веток, вершин, пней и корней, древесной зелени, хотя они не являются учитываемыми ресурсами древесины отводимого в рубку лесного фонда [1, 2, 3].

Основная масса отходов получается при дальнейшей переработке деловой древесины на деревообрабатывающих предприятиях. И хотя отходы являются весьма ценным сырьем, из которого можно получать нужную народному хозяйству продукцию, следует, прежде всего, максимально рационализировать методы обработки древесины для увеличения полезного использования сырья.

Промышленная переработка отходов древесины может быть организована механическим или химическим способом. Механический способ состоит в непосредственном изготовлении из кусковых отходов различного рода продукции (обапола, тарной дощечки, клееных щитов, упаковочной стружки) или технологической щепы и в превращении мелких отходов (опилок, стружек) в материалы, способные заменить натуральную древесину (плиты, прессованные детали), или в продукты, являющиеся полуфабрикатами для других производств (древесную муку). Химический способ состоит в переработке отходов древесины в целлюлозу, бумагу, картон, кормовые дрожжи, спирт, фурфурол, глюкозу [5].

В процессе переработки древесины и, в частности, при распиловке круглого леса на пиломатериалы получается около 20–22 % отходов в виде реек, горбылей и отрезков досок. Измельчение их в технологическую щепу позволяет использовать последнюю в целлюлозном, гидролизном и других производствах в качестве полноценного сырья для выработки ценных продуктов. Для этого все распиливаемое сырье должно окариваться, так как содержание коры в технологической щепе резко ухудшает свойства получаемых из нее продуктов.

Пни и корни, остающиеся после валки леса на лесосеке, могут быть переработаны на технологическую щепу для целлюлозно-бумажного и канифольно-экстракционного производства, изготовления древесноволокнистых и древесностружечных плит, арболита, экстрагирования дубителей, канифоли, топлива и др.; на крупные куски для получения уксусной кислоты, древесно-спиртовых растворителей, древесной смолы и продуктов ее переработки, фурфурола, древесного угля и др. [3].

Ветви, сучья и вершинки составляют крону дерева и относятся к отходам лесозаготовок. Из них можно вырабатывать технологическую щепу для целлюлозно-бумажного производства, для изготовления древесностружечных и древесноволокнистых плит, арболита, лесохимических продуктов и др. Ветви, сучья и вершинки можно использовать также для укрепления трелевочных волоков и усов, лесовозных дорог с целью увеличения несущей способности заболоченных грунтов. В малолесных районах они используются в качестве топлива для бытовых печей [3].

Древесина сучьев и ветвей отличается от древесины ствола по химическому составу и механическим свойствам. Механические свойства древесины сучьев на 10–15 % выше свойств стволовой древесины. Ветви и сучья ели, сосны и осины содержат лигнина больше, чем стволовая древесина, в среднем на 18,3 %, пентозанов – на 4,5 %, золы – на 45,4 %, целлюлозы меньше на 18,3 % и эфирной вытяжки – на 5 % [3].

Малоценная древесина, к которой относят хворост, валежник и обломки стволов, может быть переработана в технологическую щепу для целлюлозно-бумажного производства, для изготовления древесных плит, арболита, лесохимических продуктов и др.

Отходы раскряжевки – это опилки, козырьки и откомлевки (в зависимости от принятого технологического процесса раскряжевка может производиться как в лесу, так и на нижнем складе). Из откомлевок можно вырабатывать упаковочную стружку, стружку для фибролитовых и стружечных плит, технологическую щепу для производства целлюлозы, древесных плит, лесохимических продуктов, арболита и др.

Кусковые отходы лесопильно-деревообрабатывающих производств могут быть переработаны на технологическую щепу для производства целлюлозы, полуцеллюлозы, химической древесной массы, древесных плит и другой продукции.

Цель работы

Повышение эффективности лесопромышленного производства путем разработки технологии, получения и сортировки технологической щепы из пневой древесины, позволяющей увеличить производительность труда, более рационально использовать биомассу древесного сырья, снизить трудозатраты и энергозатраты на получение 1 м3 щепы, повысить её качество.

Постановка и решение задачи, направленные на достижение цели

Технологический процесс изготовления щепы прост. Кусковые отходы без предварительной прирезки на короткие отрезки измельчаются в щепу и подвергаются размерной сортировке для отделения от кондиционной щепы слишком крупных и мелких частиц. Качество получаемой щепы зависит от конструкции применяемых машин, размеров отходов, условий подачи их в рубительную машину и влажности древесины.

Измельчение кусковых отходов может производиться на рубительных барабанных или дисковых машинах. Первые из них дают щепу с неодинаковым направлением среза и очень неоднородную по фракционному составу. Поэтому предпочтение отдают дисковым станкам с геликоидальной поверхностью диска. Выход кондиционной щепы, получаемой на этих станках, около 80–90 %. Чаще используются станки с горизонтальным загрузочным патроном, что позволяет измельчать отходы длиной 6,5 м и более.

При сортиментной заготовке леса, производство топливной щепы может быть организовано с использованием мобильной рубительной машины. Мобильная рубительная машина перемещается по лесосеке от скопления к скоплению лесосечных отходов и перерабатывает их на щепу. Разработанная технология позволяет увеличить коэффициент использования рубительной машины при использовании мягких контейнеров. В этом случае мобильная рубительная машина работает без бункера. Вместо бункера устанавливается оборудование по загрузке щепой мягких контейнеров. После загрузки щепой, контейнеры сбрасывают на землю и оставляют на лесосеке. Предполагается, что контейнеры со щепой будут накапливаться на лесосеке и храниться там некоторое время. В какой-то момент времени контейнеры со щепой будут собраны и доставлены потребителю. Для сбора и транспортировки контейнеров могут быть использованы обычные трактора с прицепами, оснащенные грузоподъемными механизмами, например, гидроманипуляторами [5].

Результаты исследования и их обсуждение

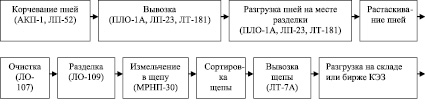

На основе проведённых теоретических и экспериментальных исследований нами предложен следующий технологический процесс заготовки и переработки пневого осмола на технологическую щепу, представленный на рис. 1.

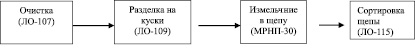

Одной важнейших составных частей технологического процесса заготовки и переработки пневого осмола является технологический процесс его переработки, Поскольку в общем объеме трудозатрат на заготовку спелого и свежего пневого осмола исключительно велик удельный вес разделки и очистки осмола, колеблющийся при взрывной заготовке от 34 до 40 %, а при механизированной – до 51 % от общего объема трудозатрат. Рассмотрим предлагаемый технологический процесс переработки пневого осмола (рис. 2).

Технологический процесс переработки спелого пневого осмола:

1. Экономичный технологический процесс предусматривает следующие основные операции:

– гидроочистка, в установке для очистки устанавливается один кольцевой корпус с очистительными головками, в котором производится очистка от грунта и гнили, при этом скорость подачи и силовое воздействие настраивается на операцию удаления гнили. Поэтому производительность установки по очистке осмола уменьшается, однако вследствие установки одного кольцевого корпуса уменьшается расход воды и электроэнергии;

– разделка спелого пневого осмола на куски;

– измельчение осмола на щепу;

– сортировка технологической щепы.

Полученная технологическая щепа отвечает требованиям ОСТ 13-131 – 82.

2. Технологичекий процесс получения высоко качественной технологической щепы предусматривает следующие операции:

– гидроочистка, в установке для очистки пневого осмола устанавливаются два кольцевых корпуса. В первом кольцевом корпусе производится очистка пневого осмола от грунта, во втором кольцевом корпусе от гнили. При этом скорость подачи осмола настраивается на операцию очистки от гнили. Производительность установки по сравнению с экономичным процессом возрастает. Однако увеличивается расход электроэнергии и воды;

– разделка осмола на куски;

– измельчение осмола на технологичекую щепу;

– сортировка полученной щепы по смолистости. В установке по сортировке технологической щепы получают щепу различной смолистости, путём перемещения разделительной шторки в нижней части установки.

Рис. 1. Схема предлагаемого технологического процесса заготовки спелого и свежего пневого осмола на щепу

Рис. 2. Схема предлагаемого технологического процесса переработки спелого пневого осмола

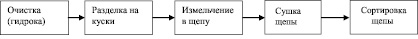

Рис. 3. Схема технологического процесса переработки свежего пневого осмола

Технологический процесс переработки свежего пневого осмола (рис. 3).

1. Экономичный технологический процесс предусматривает следующие основные операции:

– гидроочистка, в установке для очистки устанавливается один кольцевой корпус с очистительными головками, в котором производится очистка от грунта и частично от коры и мелких корней, при этом скорость подачи и силовое воздействие настраивается на операцию удаления коры. Поэтому производительность установки по очистке осмола уменьшается, однако вследствие установки одного кольцевого корпуса уменьшается расход воды и электроэнергии;

– разделка спелого пневого осмола на куски;

– измельчение осмола на щепу;

– сушка технологической щепы;

– сортировка технологической щепы. В установке по сортировке технологической щепы производится отделение от высокосмолистой щепы остатков коры и щепы с малым содержанием смолистых веществ.

Полученная технологическая щепа отвечает требованиям ОСТ 13-131 – 82.

2. Технологичекий процесс получения высококачественной технологической щепы предусматривает следующие операции:

– гидроочистка, в установке для очистки пневого осмола устанавливаются два кольцевых корпуса. В первом кольцевом корпусе производится очистка пневого осмола от грунта, во втором кольцевом корпусе от коры и мелких корней. При этом скорость подачи осмола настраивается на операцию очистки от коры. Производительность установки по сравнению с экономичным процессом возрастает. Однако увеличивается расход электроэнергии и воды;

– разделка осмола на куски;

– измельчение осмола на технологичекую щепу;

– сушка технологической щепы;

– сортировка полученной щепы по смолистости. В установке по сортировке технологической щепы получают щепу различной смолистости, путём перемещения разделительной шторки в нижней части установки.

С учетом особенностей рассмотренных выше способов разработаны принципиальные технологические схемы переработки пневой древесины с использованием установки гидроимпульсной очистки и сортировки технологической щепы.

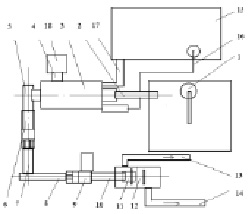

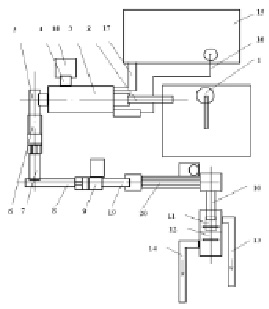

Первая технологическая схема предусматривает включение операции гидроимпульсной очистки пневого осмола и сортировки технологической щепы на нижнем складе осмолозаготовительных предприятий и предназначена для очистки неразделенного спелого пневого осмола механизированной корчевки и спелого осмола корчевки взрывным способом, если его прямая вывозка на биржи канифольно-экстракционных заводов неэффективна. В состав технологической схемы входит следующее оборудование (рис. 4).

Очистка пневой древесины производится следующим образом. Целые пни (спелый осмол), заготовленные путем корчевания, подвозятся погрузочно-транспортной машиной на площадку к загрузочному конвейеру. С помощью манипулятора 1 пни подаются на загрузочный конвейер 2 и конвейером в установку гидроимпульсной очистки 3. Целые пни при прохождении вдоль установки ЛО-107 подвергаются воздействию гидравлических импульсных струй, создаваемых гидроимпульсаторами. За счет этого происходит их очистка от грунта и гнили. Отходы попадают на вибросито, где происходит отделение воды, и затем удаляются ленточным конвейером 4. Очищенные пни выгружаются из установки гидроимпульсной очистки, попадают на выгрузочный конвейер 5 и подаются в приемный бункер 6 установки ЛО-109. Измельченные куски выгрузочным конвейером 7 и ленточным конвейером 8 подаются в рубильную машину 9 МРНП-30 для переработки в технологическую щепу. Полученная щепа скребковым конвейером 10 подается на подзаряжающий транспортёр 11, а затем в установку 12 для сортировки технологической щепы на высоко- и низкосмолистую ЛО-115. Пневмотрубопроводами 13 и 14 разделённая щепа поступает для дальнейшей переработки.

Вторая технологическая схема предусматривает включение операции гидроимпульсной очистки пневого осмола и сортировки технологической щепы на нижнем складе осмолозаготовительных предприятий и предназначена для очистки неразделенного свежего пневого осмола механизированной корчевки.

Рис. 4. Технологическая схема переработки спелого пневого осмола

Рис. 5. Технологическая схема переработки свежего пневого осмола

В состав технологической схемы входит следующее оборудование (рис. 5).

Очистка пневой древесины производится следующим образом. Целые пни (свежий осмол), заготовленные путем корчевания, подвозятся погрузочно-транспортной машиной на площадку к загрузочному конвейеру. С помощью манипулятора 1 пни подаются на загрузочный конвейер 2 и конвейером в установку гидроимпульсной очистки 3. Целые пни при прохождении вдоль установки ЛО-107 подвергаются воздействию гидравлических импульсных струй, создаваемых гидроимпульсаторами. За счет этого происходит их очистка от грунта, коры и мелкой корневой системы. Отходы попадают на вибросито, где происходит отделение воды, и затем удаляются ленточным конвейером 4. Очищенные пни выгружаются из установки гидроимпульсной очистки, попадают на выгрузочный конвейер 5 и подаются в приемный бункер 6 установки ЛО-109. Измельченные куски выгрузочным конвейером 7 и ленточным конвейером 8 подаются в рубильную машину 9 МРНП-30 для переработки в технологическую щепу. Полученная технологическая щепа скребковым конвейером 19 подаётся в сушильную машину барабанного типа СБ 20, где уменьшается её влажность до 20 %. Затем щепа скребковым конвейером 10 подается на подзаряжающий транспортёр 11 и в установку 12 для сортировки технологической щепы ЛО-115 на высоко- и низкосмолистую. Пневмотрубопроводами 13 и 14 разделённая щепа поступает для дальнейшей переработки.

Выводы

1. Результаты выполненных исследований показали, что технологические и технические решения процессов подготовки биомассы дерева к переработке на технологическую щепу должны быть направлены на вовлечение в переработку пневой древесины.

2. Разработаны схемы для технологического процесса лесозаготовительных предприятий с использованием предлагаемых установок для переработки пневой древесины на технологическую щепу.

Библиографическая ссылка

Полянин И.А., Макаров В.Е. ИЗГОТОВЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ ЩЕПЫ ИЗ НЕКОНДИЦИОННОЙ И ПНЕВОЙ ДРЕВЕСИНЫ С ПОСЛЕДУЮЩЕЙ ЕЁ ПЕРЕРАБОТКОЙ // Современные наукоемкие технологии. 2016. № 10-2. С. 292-297;URL: https://top-technologies.ru/ru/article/view?id=36322 (дата обращения: 05.03.2026).