Современный человек постоянно находится в условиях природных, технических, антропогенных, экологических, социальных и других опасностей [3, 4]. При этом с бурным развитием техники опасность растет быстрее, чем способность человека противостоять ей. К тому же человек привыкает к опасности и начинает пренебрегать ею [5, 11, 12]. Развитие промышленного производства сопровождается постоянным увеличением риска возникновения аварий и катастроф и возрастанием масштабов их последствий [8, 10]. Часто причинами чрезвычайных ситуаций техногенного характера являются аварии на объектах, использующих опасные технологии. К таким объектам относят, прежде всего, те, на которых находятся сжиженные и сжатые газы, опасные химические вещества, взрывопожароопасные вещества, опасные биологические вещества и источники ионизирующих излучений. В результате аварий могут возникать взрывы, пожары, токсические и радиационные поражения.

В связи с этим обеспечение промышленной безопасности опасных производственных объектов, которое предполагает системный подход к принятию политических решений, процедур и практических мер по предупреждению или уменьшению опасности промышленных аварий для жизни человека, заболеваний или травм, ущерба имуществу и окружающей среде является актуальной задачей [9].

Обеспечение безопасной эксплуатации опасных производственных объектов направлено прежде всего:

– на предупреждение аварий на опасных производственных объектах;

– обеспечение готовности организаций, эксплуатирующих опасные производственные объекты, к локализации и ликвидации последствий указанных аварий.

Газообразный водород широко применяется в различных отраслях промышленности для синтеза таких продуктов, как аммиак, метиловый спирт, высшие спирты, углеводороды, хлористый водород, и других веществ, а также как восстановитель при получении многих органических соединений, в том числе пищевых жиров. В металлургии водород используется для получения металлов, создания защитной среды при обработке металлов и сплавов. В нефтепереработке – для гидроочистки нефтяных фракций и смазочных масел, гидрирования и гидрокрекинга нефтяных дистиллятов, нефтяных остатков и смол, в электронной промышленности – для создания восстановительной атмосферы. Водород применяется также в стекольной промышленности, производстве изделий из кварцевого стекла и других с использованием водородно-кислородного пламени, для атомно-водородной сварки тугоплавких сталей и сплавов, для охлаждения турбогенераторов, как восстановитель в топливных элементах. В небольших количествах водород потребляется предприятиями фармацевтической, металлообрабатывающей и других отраслей промышленности.

Получение водорода в промышленности осуществляется несколькими способами. При этом широко распространенным способом получения водорода является метод, основанный на электролизе воды. Данный метод применяется в практике вследствие простоты и надежности электролизных установок, высокой чистоты генерируемых газов (до 99,99 %), возможности получения газов под высоким давлением непосредственно на штуцерах электролизера, высокой степени автоматизации технологического процесса и большого ресурса установки.

Производство водорода и кислорода методом электролиза воды относится к категории взрывопожароопасных производств и, согласно Федеральному закону от 21.07.1997 № 116-ФЗ, к категории опасных производственных объектов.

Одним из основных отечественных производителей электролизных установок является Уральский завод химического машиностроения (ОАО «Уралхиммаш», г. Екатеринбург), который выпускает электролизеры для получения водорода и кислорода с середины 1950-х гг. Однако большая металлоемкость, значительное энергопотребление, наличие асбестового полотна в качестве материала диафрагмы делают эти электролизеры неконкурентоспособными. Для получения относительно небольших объемов водорода и кислорода все большее распространение получают зарубежные установки, состоящие из двух блоков: источника тока и самого электролизера. Весо- и массогабаритные характеристики в десятки раз ниже аналогичных по производительности отечественных, поэтому они не требуют строительства отдельных зданий, поставляются полностью собранными в виде контейнеров.

Целью данной работы является сравнительный анализ энергетических характеристик опасностей электролизных установок получения водорода. Для этого проводится оценка уровня опасности технологического процесса получения водорода, выбор типа оборудования и отключающих устройств, средств контроля, управления и противоаварийной защиты производится для отдельных технологических блоков. Для каждого технологического блока определяется расчетом категория его взрывоопасности. Одним из таких технологических блоков является электролизная установка.

Принцип действия стационарных и блочных электролизных установок одинаков. Производство основано на процессе разложения воды постоянным электрическим током. При этом на катоде выделяется газообразный водород, на аноде образуется кислород. Для повышения электропроводности воды и обеспечения требуемых условий для прохождения электрического тока в ней растворяется щелочь (КОН или NaOH). Водный раствор щелочи (электролит) является основным сырьем для получения электролитических газов. Убыль воды в результате электродных процессов и образование водорода и кислорода в электролите постоянно пополняется. Давление в электролизерах составляет от атмосферного до 4,0 МПа, производительность 4–500 м3/ч, расход электроэнергии 5,1–5,6 кВт×ч на 1,0 м3 водорода.

Технические характеристики стационарных электролизных установок типа СЭУ производства ОАО «Уралхиммаш» и блочной электролизной установки получения водорода и кислорода модели ERREDUE G16 производства фирмы «ERREDUES R.L.» (Италия) приведены в табл. 1.

Таблица 1

Технические характеристики электролизных установок

|

Наименование параметра |

Модель электролизной установки |

||||

|

СЭУ-4М |

СЭУ-10 |

СЭУ-20 |

СЭУ-40 |

ERREDUE G16 |

|

|

Количество ячеек, шт. |

30 |

25 |

50 |

– |

120 |

|

Сила тока, подводимая к электролизеру, А: – номинальная – максимальная |

165 330 |

1000 – |

1000 – |

1000 – |

90 125 |

|

Напряжение на электролизере, В |

60–72 |

50–55 |

105 |

215 |

– |

|

Напряжение на одной ячейке электролизера, В |

2,0–2,4 |

2,1 |

2,1 |

– |

– |

|

Рабочее давление, МПа |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

Рабочая температура электролита, °С |

80 ± 5 |

80 ± 5 |

80 ± 5 |

80 ± 5 |

55–60 |

|

Чистота газов, %: – водорода – кислорода |

99,0 98,0 |

99,7 99,5 |

99,7 99,5 |

99,7 99,5 |

99,5 99,0 – 99,5 |

|

Производительность, нм3/ч: – по водороду – по кислороду |

2–4 1–2 |

10 5 |

20,50 10,25 |

41,0 20,5 |

10,66 5,33 |

|

Габаритные размеры, мм: – длина – ширина – высота |

1700 610 830 |

1650 1000 1300 |

2400 1060 1780 |

4100 1060 1780 |

1800 1000 2000 |

|

Вместимость электролизера, м3 |

0,16 |

0,35 |

0,69 |

1,0 |

0,09 |

|

Масса электролизера, кг |

1290 |

3305 |

4720 |

7435 |

1300 |

|

Масса электролизера с комплектующим технологическим оборудованием, кг |

10578 |

22596 |

23390 |

27335 |

2075 |

Для определения энергетических характеристик опасностей электролизных установок получения водорода были выбраны три установки ERREDUE G16, СЭУ 20 и СЭУ40, как наиболее широко распространенные.

Энергетический потенциал взрывоопасности Е (кДж) определяется полной энергией сгорания парогазовой фазы, находящейся в технологическом блоке, с учетом величины работы её адиабатического расширения, а также величины энергии полного сгорания испарившейся жидкости с максимально возможной площади её пролива по формуле [7]

(1)

(1)

где  – суммарная энергия адиабатического расширения А (кДж) и сгорания парогазовой фазы, находящейся в блоке, кДж;

– суммарная энергия адиабатического расширения А (кДж) и сгорания парогазовой фазы, находящейся в блоке, кДж;  – энергия сгорания водорода, поступающего к разгерметизированному участку от смежных объектов (блоков), кДж;

– энергия сгорания водорода, поступающего к разгерметизированному участку от смежных объектов (блоков), кДж;  – энергия сгорания парогазовой среды, образующейся за счет энергии перегрева жидкой фазы рассматриваемого блока и поступающего от смежных блоков, кДж;

– энергия сгорания парогазовой среды, образующейся за счет энергии перегрева жидкой фазы рассматриваемого блока и поступающего от смежных блоков, кДж;  – энергия сгорания парогазовой среды, образующейся из жидкой фазы за счет тепла экзотермических реакций, не прекращающихся при аварийной разгерметизации, кДж;

– энергия сгорания парогазовой среды, образующейся из жидкой фазы за счет тепла экзотермических реакций, не прекращающихся при аварийной разгерметизации, кДж;  – энергия сгорания парогазовой среды, образующейся из жидкой фазы за счет теплопритока от внешних теплоносителей, кДж;

– энергия сгорания парогазовой среды, образующейся из жидкой фазы за счет теплопритока от внешних теплоносителей, кДж;  – энергия сгорания парогазовой среды, образующейся из пролитой на твердую поверхность жидкой фазы за счет теплообмена с окружающей средой (подстилающей поверхностью и воздухом), кДж.

– энергия сгорания парогазовой среды, образующейся из пролитой на твердую поверхность жидкой фазы за счет теплообмена с окружающей средой (подстилающей поверхностью и воздухом), кДж.

Расчет для блочной установки ERREDUE G16 показал, что энергетический потенциал взрывоопасности электролизера составляет 20441 кДж.

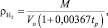

Общая масса газов взрывоопасного облака m, приведенная к единой удельной энергии сгорания, равной 46000 кДж/кг:

m = Е/46000 = 20441/46000 = 0,444 кг.

Относительный энергетический потенциал взрывоопасности QВ технологического блока рассчитывали по формуле [7]

(2)

(2)

По полученной величине QВ = 1,65 была определена категория взрывоопасности электролизного блока как III [7].

Степень пожарной опасности технологического процесса, в котором возможен взрыв газа, оценивается следующими расчетами для различных ситуаций:

– расчет избыточного давления, развиваемого при сгорании газовоздушной смеси в помещении;

– расчет горизонтальных размеров зоны, ограниченной нижним концентрационным пределом распространения пламени (НКПР);

– расчет избыточного давления при сгорании газовоздушной смеси в открытом пространстве;

– расчет интенсивности теплового излучения и поражающего воздействия «огненного шара».

Оценка количественных показателей последствий воздействия поражающих факторов взрыва и пожара для различных сценариев позволяет определить их влияние на производственный персонал, попавший в опасную зону.

Для оценки пожарной опасности технологического процесса расчетным путем определяется избыточное давление, развиваемое при сгорании водорода в помещении. По величине избыточного давления определяется возможная степень повреждения здания. Типичные предельно допустимые значения избыточного давления с точки зрения повреждения зданий приведены в табл. 2 [1].

Таблица 2

Типичные предельно допустимые значения избыточного давления с точки зрения повреждения зданий

|

Степень поражения |

Типичные предельно допустимые значения избыточного давления, кПа |

|

Полное разрушение зданий |

100,0 |

|

50 % разрушение зданий |

53,0 |

|

Средние повреждения зданий |

28,0 |

|

Умеренные повреждения зданий (повреждение внутренних перегородок, рам, дверей и т.д.) |

12,0 |

|

Нижний порог повреждения человека волной давления |

5,0 |

|

Малые повреждения (разбита часть остекления) |

3,0 |

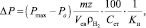

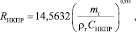

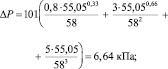

Избыточное давление DР, развиваемое при сгорании водорода в электролизной установке, определяется по формуле [1]

(3)

(3)

где Pmax – максимальное давление, развиваемое при сгорании стехиометрической водородовоздушной смеси в замкнутом объеме, кПа, для водорода Pmax = 730 кПа [4]; Po – начальное давление, кПа, допускается принимать Po = 101 кПа; m – масса горючего газа (водорода), вышедшего в результате расчетной аварии в помещение, m = 0,169 кг; z – коэффициент участия водорода в горении, для водорода z = 1,0 [1]; Vсв – свободный объем помещения, определяемый как разность между объемом помещения и объемом, занимаемым технологическим оборудованием, допускается принимать условно равным 80 % геометрического объема помещения Vсв = 1160 м2; (для расчетов выбран среднестатистический объем помещения, в котором могут быть размещены установки такого типа)  – плотность газов при расчетной температуре tр вычисляется по формуле

– плотность газов при расчетной температуре tр вычисляется по формуле

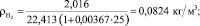

(4)

(4)

где М – молекулярная масса водорода, М = 2,016 кг/кмоль; Vo – мольный объем, Vo = 22,413 м3/кмоль; tр – расчетная температура воздуха в помещении, tр = 25 °С,,

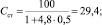

Сст – стехиометрическая концентрация газа, % (об.), вычисляемая по формуле

(5)

(5)

где  nс, nн, no, nх – число атомов С, Н, О и галогенов в молекуле горючего газа, в данном случае

nс, nн, no, nх – число атомов С, Н, О и галогенов в молекуле горючего газа, в данном случае

Kн – коэффициент, учитывающий негерметичность помещения и неадибатичность процесса горения, допускается Kн = 3.

Рассчитанное избыточное давление составило ΔР = 1,26 кПа, что означает, что избыточное давление ΔР, развиваемое при сгорании водорода в помещении электролизного зала, может привести к малым повреждениям здания и не превысит нижний порог повреждения человека волной давления.

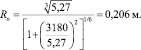

Определив массу парогазов, участвующих во взрыве [7], рассчитали величину тротилового эквивалента, которая составила 5,27 кг.

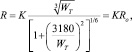

Радиус зоны разрушения в общем виде определяется выражением

(6)

(6)

где K – безразмерный коэффициент, характеризующий воздействие взрыва на объект [7].

Результаты расчета приведены в табл. 3

Расчет горизонтальных размеров зон, ограничивающих газовоздушные смеси с концентрацией горючего выше нижнего концентрационного предела распространения пламени (НКПР), при авариях поступления горючего газа в открытое пространство выполнен в соответствии с [6].

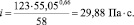

Горизонтальные размеры зоны RНКПР, ограничивающие область концентраций, превышающих нижний концентрационный предел распространения пламени (СНКПР = 4,0), вычисляются по формуле

(7)

(7)

где mг – масса поступивших в открытое пространство горючих газов в аварийной ситуации; ρг – плотность горючего газа при расчетной температуре tр (tр = 25 °С).

Радиус воздействия высокотемпературных продуктов сгорания газовоздушной смеси в открытом пространстве RF рассчитывается по формуле [6]

RF = 1,2RНКПР. (8)

При расчете рассматривается случай, когда масса истекающего газа при разгерметизации оборудования и трубопроводов является наибольшей. Величины этих зон составили соответственно 58 и 69,6 м.

Для оценки вероятности поражения человека избыточным давлением при сгорании газовоздушной смеси в открытом пространстве на расстоянии r от эпицентра были рассчитаны избыточное давление и величина пробит-функции. Избыточное давление DР, развиваемое при сгорании газовоздушной смеси, рассчитывается по формуле [6]

(9)

(9)

где Ро – атмосферное давление, кПа (допускается принимать равным 101 кПа); r – расстояние от геометрического центра газовоздушного облака, м (принимаем r = 30 м); mпр – приведенная масса газа, кг.

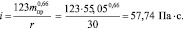

Импульс волны давления i рассчитывается по формуле [6]

(10)

(10)

Таблица 3

Зоны разрушения при сгорании водорода в электролизной установке

|

Класс зоны разрушения |

ΔР, кПа |

Радиус зоны разрушения |

Вероятные последствия, характер повреждений зданий и сооружений |

|

|

K |

R, м |

|||

|

1 |

≥ 100 |

3,8 |

0,783 |

Полное разрушение зданий массивными стенами |

|

2 |

70 |

5,6 |

1,154 |

Разрушение стен кирпичных зданий толщиной в 1,5 кирпича; перемещение цилиндрических резервуаров; разрушение трубопроводных эстакад, зона 50 % разрушений |

|

3 |

28 |

9,6 |

1,979 |

Разрушение перекрытий промышленных зданий; разрушение промышленных стальных несущих конструкций; деформации трубопроводных эстакад |

|

4 |

14 |

28 |

5,772 |

Разрушение перегородок и кровли зданий; повреждение стальных конструкций каркасов, ферм |

|

5 |

≤ 2 |

56 |

11,544 |

Граница зоны повреждений зданий; частичное повреждение остекления |

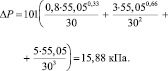

Для r = 58 м (RНКПР = 58 м) рассчитываем избыточное давление:

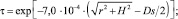

По величине избыточного давления DР и импульсу волны давления i согласно методике, приведенной в [6] определяется условная вероятность поражения человека избыточным давлением при сгорании газовоздушной смеси на открытом пространстве на расстоянии r от эпицентра. Исходя из значений ΔР и i вычисляется величина пробит-функции Pr по формулам

Pr = 5 – 0,26ln(V) (11)

(12)

(12)

где ΔP – избыточное давление, Па; i – импульс волны давления, Па·с.

Для расстояния r = 30 м:

Pr = 5 – 0,26·ln(3,3·106) = 1,1.

Используя рассчитанное значение пробит-функции Pr по таблице [6] определяется условная вероятность поражения человека, которая для расстояния r = 30 м практически равна нулю, то есть поражение человека маловероятно.

Была определена доза теплового излучения. Для ее оценки провели расчет интенсивности теплового излучения «огненного шара» q по формуле [2]

q = EfFqτ (кВт/м2), (13)

где Ef – среднеповерхностная плотность теплового излучения пламени, кВт/м2, допускается принимать Ef = 450 кВт/м2; Fq – угловой коэффициент облученности; t – коэффициент пропускания атмосферы.

Время существования «огненного шара» tS:

tS = 0,92m 0,303 = 0,92·20,89 0,303 = 2,3 с. (14)

Коэффициент пропускания атмосферы t для «огненного шара» определяется по формуле [4]

(15)

(15)

Интенсивность теплового излучения «огненного шара»:

q = 450·0,0172·0,98 = 7,6 кВт/м2.

Доза теплового излучения Q рассчитывается по формуле [2]

Q = qtS = 7600·2,3 = 1,75·104 Дж/м2. (16)

Ожог 1-й степени у человека имеет место при дозе теплового излучения Q = 1,2·105 = Дж/м2, то есть в данном случае ожоги исключены.

Энергетические характеристики взрыва в электролизном зале при разгерметизации электролизеров различного типа приведены в табл. 4.

Таблица 4

Энергетические характеристики опасностей электролизных установок

|

Наименование показателя |

Блочная электролизная установка получения водорода и кислорода ERREDUE G16 |

Электролизер типа СЭУ-20 |

Электролизер типа СЭУ-40 |

|

Производительность по водороду, нм3/ч |

10,66 |

20 |

40 |

|

Относительный энергетический потенциал взрывоопасности |

1,65 |

4,1 |

4,67 |

|

Радиус зоны разрушения для 3 класса, м |

2,0 |

11,9 |

15,7 |

|

Общая масса газов взрывоопасного облака, приведенной к единой удельной энергии сгорания, кг |

0,444 |

6,83 |

9,98 |

|

Тротиловый эквивалент взрыва |

5,27 |

69,5 |

108,1 |

|

Избыточное давление взрыва в помещении, кПа |

1,3 |

21,0 |

30,8 |

|

Объем электролита в установке, м3 |

0,090 |

0,69 |

1,0 |

Следует отметить, что концентрация водорода при поступлении в помещение из установки типа СЭУ может достигнуть 4,3 % (об.) (то есть выше НКПР).

В сравнимых условиях для рассматриваемой блочной электролизной установки этот показатель может достигнуть только 0,17 % (об.).

Заключение

Сравнительный анализ энергетических характеристик опасностей электролизных установок показал, что блочная электролизная установка нового поколения (модульная) является более безопасной в эксплуатации и, следовательно, более перспективной для использования в промышленности.

Библиографическая ссылка

Головин А.Д., Трунова И.Г., Пачурин Г.В. СРАВНИТЕЛЬНЫЙ АНАЛИЗ ЭНЕРГЕТИЧЕСКИХ ХАРАКТЕРИСТИК ОПАСНОСТЕЙ ЭЛЕКТРОЛИЗНЫХ УСТАНОВОК ПОЛУЧЕНИЯ ВОДОРОДА // Современные наукоемкие технологии. 2016. № 10-1. С. 50-56;URL: https://top-technologies.ru/ru/article/view?id=36277 (дата обращения: 13.02.2026).