Согласно военной доктрине основной задачей обеспечения Вооруженных Сил в военное время является подача запасов материальных средств, в частности обеспечение горючим [1], отдан приоритет применению полевых магистральных трубопроводов. Трубопроводный транспорт, как и железнодорожный, автомобильный, авиационный, морской и речной, является стратегическим для национальной безопасности страны, но наиболее экономичным и эффективным для транспортировки горючего.

Одним из основных показателей, характеризующих эффективность применения полевых магистральных трубопроводов (ПМТ) в современных операциях, является достаточно высокий темп их развертывания, необходимый для выполнения возникающих оперативных задач по обеспечению войск горючим на стратегических направлениях.

Анализ временных показателей этапов развертывания ПМТ свидетельствует, что наиболее трудоёмким видом типовых работ остаётся погрузка (разгрузка) труб в автомобили-трубовозы при вывозе их на трассу трубопровода и составляет 31 % от общих трудозатрат при развёртывании ПМТ [2]. Погрузочные работы ограничиваются способами, условиями их выполнения и нормированием работ, количеством выделяемого для этих целей личного состава и кранов. Следовательно, исследование процессов функционирования средств механизации погрузки (разгрузки) труб на этапе развертывания трубопровода в настоящее время является актуальным. Их целью определяются повышение темпа развёртывания трубопровода и снижение физической нагрузки на личный состав.

Методика определения потребности в автомобилях и автокранах для развертывания ПМТ во всех источниках построена на использовании наиболее эффективной схемы его развертывания с созданием перегрузочных пунктов (ПП) [2]. Автотранспорт подвоза труб и автокраны здесь делятся на группы в зависимости от количества и расположения ПП. Такое деление при максимальном использовании всех автомобилей для вывоза труб является полезным, поскольку учитывает все возможности автомобилей-трубовозов в зависимости от дорожных условий трассы.

Формула расчета потребности в автокранах для загрузки (разгрузки) труб позволяет определить потребности в автокранах на пункте временного складирования труб (ПВС) [2] для загрузки автомобилей-трубовозов:

, (1)

, (1)

где Kл – количество линий трубопровода, прокладываемых по совмещенной трассе; Lтр – длина трассы, км; Lпп – расстояние между ПП, км; τ – время, отведенное на развертывание трубопровода, включая подготовительный период, сут; Lпр1 – величина среднего суточного пробега автомобилей большой грузоподъемности (автопоездов), км/сут; q1 – среднесуточная норма погрузки труб одним автокраном, работающим на ПВС, труб/сут.

Формула определения потребности в автокранах для разгрузки автомобилей на ПП [2] имеет вид

, (2)

, (2)

где q2 – среднесуточная норма погрузки труб одним автокраном, работающим на ПП, труб/сут.

При вывозе труб на перегрузочный пункт автокраны, как правило, выделяются на ПВС, а для выгрузки труб на ПП выделяется личный состав или часть автокранов. В то же время имеющиеся в части автокраны могут не обеспечивать потребность в них на ПВС. Для погрузки (разгрузки) на ПП, а если необходимо, то и на ПВС необходимо выделить команды ручной погрузки.

Для решения данной задачи по сокращению сроков машинного времени рассмотрим продолжительность рабочего цикла и количество груза, поднимаемого за цикл. Полный цикл по погрузке труб автокраном КС 3574, состоящим на вооружении трубопроводных батальонов, складывается из машинного и ручного времени. Машиной в процессе выполнения рабочего цикла выполняются следующие механизированные операции: подъем и опускание груза, поворот крюка, изменение вылета стрелы, выдвижение и втягивание стрелы, передвижение крана (если включено в процессе цикла). Ручное время включает совокупность такелажно-монтажных операций, выполняемую вручную военнослужащими по захвату траверсой труб, перемещению их в кузов (из кузова), укладки труб и возврат крана в порожнем состоянии в исходное положение.

Величина машинного и ручного времени цикла зависит от конструктивных свойств машины, конструкции траверсы, степени мастерства такелажников, обслуживающих работу машины, характера поднимаемых материалов и условий, в которых работает машина. Конструктивные свойства автокрана, влияющие на продолжительность машинного времени цикла, определяются величиной рабочих скоростей, системой управления и кинематической схемой машины, от которой зависит возможность совмещения отдельных операций.

В общем виде машинное время цикла работы автокрана по погрузке труб выражено формулой

с, (3)

с, (3)

где tз, tо – время приведения в движение кривошипно-шатунного механизма, поворота захватов на 90° и постановки лопаток поперек продольной оси и захват труб, освобождения захватного устройства от труб; tу,  – время управления траверсой, т.е. установки захватного устройства над трубами при его застропке и над штабелем при отстропке груза. Отрезки времени цикла tз, tо, tу,

– время управления траверсой, т.е. установки захватного устройства над трубами при его застропке и над штабелем при отстропке груза. Отрезки времени цикла tз, tо, tу,  – зависят от длины труб (6 метров), массы груза (80,9 кг), конструкции типовой траверсы для захвата 12 труб [3]. При погрузке труб траверса опускается автокраном на верхний ряд штабеля и направляется такелажником таким образом, чтобы захваты обеих несущих балок прошли между трубами, с требуемой точностью для укладки груза в штабель или на транспортное средство.

– зависят от длины труб (6 метров), массы груза (80,9 кг), конструкции типовой траверсы для захвата 12 труб [3]. При погрузке труб траверса опускается автокраном на верхний ряд штабеля и направляется такелажником таким образом, чтобы захваты обеих несущих балок прошли между трубами, с требуемой точностью для укладки груза в штабель или на транспортное средство.

tпос – время, необходимое для подъема и опускания груза или крюка на 1 метр дополнительной высоты с учетом посадочной скорости, мин;

h – дополнительная высота подъема траверсы, для посадки труб и их захвата или отсоединения;

n – число подъемов на дополнительную высоту траверсы в течение цикла;

φ = 0,7 – коэффициент, учитывающий совмещение крановых операций во времени;

tпод.оп – время подъёма и опускания траверсы, где

где Hпод.оп – высота подъема (опускания) груза определяется из компоновки заданного груза и технической характеристики выбранного типа автомобиля; υпод.оп – скорость подъема (опускания) груза определяется из технической характеристики крана по заданной скорости подъёма и опускания груза, м/мин;

tтел – время вылета телескопической части стрелы,

где  с,

с,

lкр – длина участка выдвижения телескопической части стрелы, м;

υтел – скорость выдвижения телескопической части стрелы определяется из технической характеристики крана, для крана КС 3574 составляет 15 м/мин;

с – время передвижения крана вдоль погрузочно-разгрузочного пути по фронту работ, будет учитываться после погрузки штабелей с трубами с левой и правой сторон крана, с;

с – время передвижения крана вдоль погрузочно-разгрузочного пути по фронту работ, будет учитываться после погрузки штабелей с трубами с левой и правой сторон крана, с;

lкр – длина участка передвижения крана вдоль фронта работ, соответствующая рабочему циклу; например, расстояние между штабелями труб или вдоль участка погрузки, обслуживаемого краном. Для штабелей на пункте временного складирования труб lкр ≈ 12 м, что составляет часть длины участка, приходящейся на один цикл. Значения скоростей исполнительных механизмов – подъема груза и передвижения кранов lкр – принимаются из технической характеристики крана.

tз-т – суммарное время запуска и торможения крановых механизмов; время набора номинальной частоты вращения от момента включения и время выбега составляют по данным института ВНИИПТМАШ, 1,5–1,3 с.

Суммарное время, затрачиваемое крановщиком на дистанционное управление механизмами крана в течение одного цикла, равно

tупр = 12•1,3 = 15,6 с,

здесь время одного включения принято равным 2 с.

Суммарное время запуска и торможения механизмов крана равно

tз-т = 12•1,5 = 18 с;

tпов – время поворота платформы крана для перемещения груза на требуемый угол, с; определяется из технической характеристики крана по заданной скорости вращения поворотной платформы.

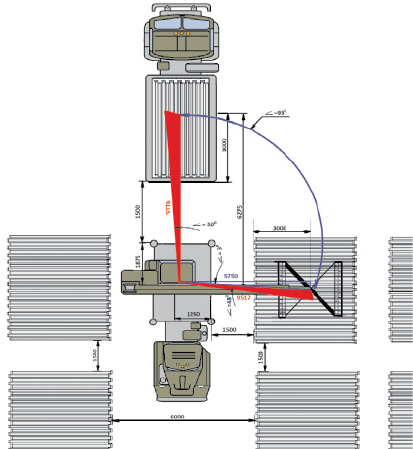

С целью выработки исходных данных машинного времени цикла работы крана по погрузке труб рассмотрим оба варианта: погрузку труб со штабеля на пункте временного складирования на автомобиль и погрузку труб на автомобиль на перегрузочном пункте. Порядок расчета вылета стрелы, высоты подъёма крюка, угла поворота платформы в первом варианте представлен схемой (рисунок) на основе которой проведем расчеты.

Высоту подъема (опускания) груза

Hпод.оп = hкуз.ср – hштаб.ср

определяем из компоновки штабеля с трубами (hштаб составляет 2,4 м) и технической характеристикой кузова Камаз 6350 (погрузочная высота кузова hкуз.погр = 1510 мм), дополнительно 8 рядов труб с сепарацией (hкуз.ср = 2,31 м).

Схема погрузки труб из штабеля в автомобиль-трубовоз

Принимая во внимание, что высота штабеля и высота погрузки в кузов автомобиля будут изменяться пропорционально каждому следующему ряду труб для расчета используем среднюю высоту штабеля и среднюю высоту 8 рядов труб в кузове Камаз 6350. Разность высот составит высоту подъёма (Hпод.оп = 1,11 м).

При расчете времени подъёма (опускания) необходимо учитывать габариты груза (lтруб = 6 м, ширина траверсы aтрав = 2,4 м), поэтому скорость подъёма (опускания траверсы) не более 3 м/мин.

с.

с.

Принимаем, что угол поворота равен 93°, при заданной в характеристике скорости вращения 2,5 1/мин, что составит 2,4°/с, выполнение угла поворота в 93° составит ≈ 39 с, т.е. 2tпов = 78 с = 1,3 мин.

Наилучшая характеристика весовой нагрузки с кратной запасовкой троса при высоте подъёма крюка 7,5 м, вылет стрелы составит 9,45 м, что соответствует вылету телескопической части в 1,45 м tтел ≈ 5 с.

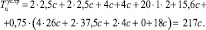

Расчетное машинное время цикла работы крана погрузки труб со штабеля на автомобиль-трубовоз с использованием типовой траверсы равно

Тц = 2,5с + 2,5с + 4с + 4с + tпос•h•0 + 15,6с + 0,7•(4•26с + 2•39с + 2•5с + 0 + 18с) = 175,6 с ≈ 3 мин.

Следовательно, время загрузки автомобиля КамАЗ 6350 составляет 175,6•8 = 23,41 мин, что соответствует нормативному времени загрузки автомобиля [4] без учета перемещения крана.

Однако нельзя достигнуть сокращения машинного времени цикла за счет значительного увеличения скоростей рабочих движений, так как величина их ограничивается требованиями безопасного ведения работ. Для уменьшения времени цикла особое внимание должно быть обращено на применение наиболее рациональных приспособлений. С целью повышения эффективности работы автокранов по погрузке (разгрузке) труб предлагается усовершенствованная траверса. Отличием усовершенствованной траверсы, от принятой на вооружение является наличие двух рядов захвата труб по 12 труб в каждом, то есть погрузки (разгрузки) 24 трубы за один цикл.

Усовершенствованная траверса состоит из двух параллельно расположенных несущих балок, связанных между собой соединительными уголками. Образованная таким образом плоская рама с помощью цепной четырехстропной подвески навешивается на крюк автокрана. В несущих балках установлены захваты, представляющие собой круглые стержни с уширением на конце в виде лопатки. На верхних концах стержней захватов закреплены кривошипы, которые с помощью пальцев соединены с общим для всего ряда шатуном. Шатуны обеих балок сочленяются с рычагами, с помощью которых захваты поворачиваются на 90° вокруг вертикальной оси. Расположенные в несущих балках захваты при опускании траверсы на горизонтально расположенный ряд труб проходят между трубами, затем захваты поворачиваются на 90° вокруг вертикальной оси и при подъеме траверсы подхватывают трубы своими захватами.

При погрузке труб траверса опускается автокраном на верхний ряд штабеля и направляется такелажником таким образом, чтобы захваты обеих несущих балок прошли между трубами. С помощью рычагов приводится в движение кривошипно-шатунный механизм, захваты поворачиваются на 90° и плоскость их лопаток становится поперек продольной оси труб. При подъеме траверсы трубы укладываются на заплечики лопаток захватов и поднимаются вместе с ней. После укладки труб в кузов автомобиля захваты поворачиваются на 90° и траверса освобождается от труб.

Количество захватов траверсы соответствует количеству труб, укладываемых в два ряда в кузовах автомобилей, на которых они перевозятся.

С усовершенствованной траверсой при погрузке со штабеля на автомобиль величина машинного времени цикла рассчитывается с учетом времени посадки труб первого ряда над вторым:

При погрузке усовершенствованной траверсой погрузка 96 труб будет производиться за 4 цикла вместо 8 циклов, вследствие чего время погрузки на автомобиль Камаз 6350 равно

Время погрузки одного автомобиля усовершенствованной траверсой составляет 14,47 минут (25 минут согласно нормативу погрузки 96 труб в автомобиль-трубовоз) [3], что меньше на 9 минут – в 2,7 раза.

На основании проведенных расчетов обусловлена возможность погрузки труб имеющимися автокранами в ограниченное определенными нормативами время на ПВС, позволит освободить личный состав команд ручной погрузки труб. Таким образом, снижение времени погрузочных (разгрузочных) работ, выполняемых автокранами, позволит повысить эффективность прокладки линий трубопровода и повысить мобильность трубопроводной части в целом.

Библиографическая ссылка

Дрозд Д.А., Михайлов В.В., Козлов Р.В. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ АВТОКРАНОВ ЗА СЧЕТ СОВЕРШЕНСТВОВАНИЯ МЕХАНИЗАЦИИ СПОСОБОВ ПОГРУЗКИ (РАЗГРУЗКИ) ТРУБ // Современные наукоемкие технологии. 2016. № 9-3. С. 394-398;URL: https://top-technologies.ru/ru/article/view?id=36239 (дата обращения: 15.02.2026).