В современном машиностроении к материалам и изделиям предъявляются повышенные требования: по структуре металла, его химическому составу, механическим свойствам, геометрическим размерам, наличию дефектов с учетом качества, сроков изготовления и стоимости изделий. Качественно новым требованием, предъявляемым к конкурентоспособным материалам, является многофункциональность, т.е. сочетание одновременно в одном и том же материале высоких, часто трудно сочетаемых, механических, физических и химических свойств [3]. Традиционные материаловедческие методы формирования структуры и свойств в основном исчерпали свои возможности. В этих условиях, учитывая решающую роль поверхностного слоя в накоплении повреждений и разрушении, задача обеспечения многофункциональности, а также увеличения надежности и ресурса может быть успешно решена на финишном этапе обработки на основе технологий, базирующихся на принципах послойного синтеза с использованием комбинированных, функционально-ориентированных макро-, микро-, и нанотехнологий [5, 6].

Перспективным направлением при реализации технологий послойного синтеза является интеллектуализация изделий с использованием материалов с эффектом памяти формы (ЭПФ), обладающих широким спектром функционально-механических возможностей: эффектами термомеханической памяти и сверхэластичности, высокими прочностными и демпфирующими свойствами, термомеханической надежностью и долговечностью, износо- и коррозионностойкостью [8]. Это особенно важно в условиях так называемых «безлюдных» технологий эксплуатации или ограниченного присутствия персонала (атомная энергетика, авиационная, космическая техника) [4]. Использование материалов с ЭПФ в качестве поверхностных слоев [1, 2] или в составе слоистой структуры может обеспечить эффективную реакцию материалов на воздействие внешних факторов, а использование микро- и нанотехнологий обеспечивает самодиагностирование и адаптацию их к внешним воздействиям. В настоящее время уже разработан ряд технологий формирования поверхностных слоев из двухкомпонентных (TiNi, NiAl), трех- и четырехкомпонентных (TiNiHf, TiNiHfCu, TiNiZr, TiNiMo, TiNiNb) [2, 7] материалов с ЭПФ с использованием лазерной и аргонодуговой наплавки, плазменного и высокоскоростного газопламенного напыления (ВГН), наплавки взрывом [1] и получены прочные и надежные поверхностные слои требуемой толщины и дисперсности [5, 7, 8]. Целью настоящего исследования является разработка композиционного конструирования многофункциональных поверхностных слоев из материалов с ЭПФ с градиентом функциональных и механических свойств по глубине в условиях комплексных высокоэнергетических воздействий для повышения надежности и увеличения жизненного цикла изделий машиностроения.

Технология формирования композиции

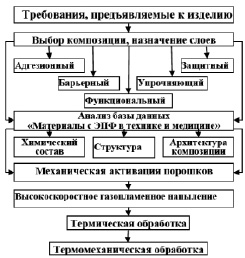

Комплексный процесс формирования многофункциональной композиции с использованием материалов с ЭПФ для работы в условиях многофакторных воздействий (циклического нагружения, реверсивного трения и воздействия сред) включает следующие этапы: анализ требований, предъявляемых к изделию; выбор химического состава функциональных интеллектуальных материалов, удовлетворяющих этим требованиям, на основе базы данных «Материалы с эффектом памяти формы в технике и медицине» и собственных исследований; обоснование выбора структурно-фазового состояния слоев и архитектуры поверхностной композиции; подготовка основы и наносимого материала, подбор оборудования для реализации комплексного процесса модифицирования (рис. 1).

Рис. 1. Технологическая схема формирования многофункциональной поверхностной композиции из материалов с ЭПФ

Подготовка основы включает создание необходимого рельефа поверхности для обеспечения надежной адгезии поверхностного слоя и основы и очистку поверхности. В случае реализации процесса формирования поверхностного слоя в вакуумном цикле производится ионная очистка поверхности. Одним из важных этапов обеспечения наносостояния формируемой поверхностной композиции является предварительное диспергирование и механическая активация напыляемого материала, включающая стадии высокоскоростного деформирования, полигонизации и рекристаллизации [7]. Механоактивацию осуществляли в планетарной шаровой мельнице центробежного типа Гефест-2 (АГО-2У). Выполненные исследования показали, что механоактивация является не только эффективным способом оптимизации гранулометрического состава, но и позволяет за счет больших пластических деформаций осуществлять накачку энергией обрабатываемого материала с образованием аморфных и наноструктурных состояний. Эта энергия выделяется при последующем поверхностном модифицировании и активизирует процесс наноструктурирования. Механизм этого процесса при формировании поверхностных слоев из материалов с ЭПФ на основе TiNi описан в работе [7].

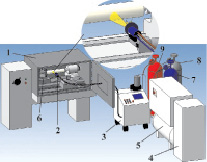

Формирование поверхностной композиции осуществляли послойно высокоскоростным газопламенным напылением (ВГН) многокомпонентных механически активированных порошков на модернизированной установке GLC (патент № 2535432). На рис. 2 показан технологический комплекс для формирования наноструктурированной поверхностной композиции «сталь – материал с ЭПФ», включающий вакуумную камеру 1, газопламенную горелку 2, блок управления 3, источник питания 4, компрессор 5, устройство для поверхностного пластического деформирования 6, газовую станцию, обеспечивающую подачу кислорода 7, аргона 8, метана 9. Модернизированная установка GLC-720 позволяет изменять рабочее давление газа от 0,8 до 2,3 МПа и температуру газа от 310 до 900 К и осуществлять подачу порошка четырьмя независимыми порошковыми дозаторами в разные зоны газового потока. В целях придания многократно обратимого эффекта памяти формы или свойств псевдоупругости производилась ТО и ТМО, представляющая собой процесс поверхностного пластического деформирования (ППД) обкаткой функционального слоя из материала с ЭПФ в интервале температур мартенситных превращений с промежуточным отжигом. При реализации полного цикла обработки на поверхности формируется слой с ультрамелкокристаллической и наноструктурой с размером зерен от 20 до 170 нм.

Рис. 2. Технологический комплекс для формирования поверхностной композиции высокоскоростным газопламенным напылением с последующей ТМО в едином технологическом цикле

Материалы и методы исследования

В качестве материала основы использовалась Сталь 45, в качестве напыляемого материала многокомпонентные порошковые материалы с ЭПФ на основе TiNi с разными температурами фазовых превращений (табл. 1) с целью реализации возможности управления функционально-механическими свойствами составляющих слоев в эксплуатационных условиях композиционным конструированием.

Наносимые поверхностные слои композиции исследовались с использованием металлографического, дюрометрического, рентгеноструктурного и спектрального анализов. Рентгенофазовый анализ проводили на дифрактометре «Дрон-7М» в Cu-Кα излучении. Микроструктуру исследовали на растровом электронном микроскопе JSM–7500F. Температуры фазовых превращений материала с ЭПФ определяли калориметрическим методом. Для оценки качества функциональных слоев и композиции проводились испытания напыленных слоев металла на адгезию, микротвердость, износ, усталостную прочность. Предел выносливости определяли из испытания на многоцикловую усталость при изгибе с вращением на машине МУИ-6000, при базе испытаний 107 циклов. Испытания на износ осуществляли на машине трения СМТ-1–2070, обеспечивающей возможность контроля температуры образца в процессе испытания.

Результаты исследования и их обсуждение

Для изделий, работающих в условиях множества разнообразных эксплуатационных воздействий, при формировании структуры и архитектуры поверхностной композиции из материалов с ЭПФ использовался функционально ориентированный подход. Многофункциональный поверхностный слой формировали на основе принципа многослойно-композиционной архитектуры, каждый слой которой имеет свое функциональное назначение.

Таблица 1

Температуры фазовых превращений составляющих слоев поверхностной композиции из материалов с ЭПФ

|

Химический состав слоев поверхностной композиции |

Температуры фазовых превращений, К |

|||

|

Мf |

Мs |

Аs |

Аf |

|

|

Ti – 48,7 % at. Ni – 1,3 % at. Co |

331,4 |

263,5 |

188,7 |

244,6 |

|

Ni – 33 % at. Ti – 18 % at. Zr |

459,0 |

522,0 |

488.0 |

571,0 |

|

Ni – 30 % at. Ti – 20 % at. Hf |

456,5 |

517,6 |

570,4 |

619,8 |

|

Ni – 44 % at. Ti – 6 % at. Ta |

269,8 |

307,2 |

316,4 |

352,1 |

|

Ni – 36 % at. Ti – 15 % at. Hf – 5 % at. Cu |

365,4 |

424,3 |

467,2 |

521,3 |

Наружный слой, находящийся в контакте с рабочей средой, должен обладать высокой износостойкостью с повышенной несущей и демпфирующей способностью, коррозионной стойкостью при оптимальном сочетании прочности и вязкости. Таким требованиям отвечают многокомпонентные сплавы с ЭПФ на основе TiNi в аустенитном состоянии. Назначение промежуточного слоя заключается в релаксации напряжений, демпфировании колебаний и блокировке возникших в наружном слое трещин, распространяющихся вглубь материала. Промежуточный функциональный слой из материалов с ЭПФ в мартенситном состоянии, обладающий повышенной эластичностью, способствует снижению концентрации напряжений у кончика трещины и тормозит или блокирует ее движение. Градиент свойств в наружном контактном и функциональном слоях из материалов с ЭПФ обеспечивается градиентом температур фазовых превращений, которые задаются регулированием химического состава и термомеханической обработкой.

При использовании в качестве материала с ЭПФ сплавов на основе TiNi наиболее целесообразно при нанесении на сталь в качестве соединительного адгезионного слоя использовать Ni, так как Ni и стальная основа характеризуются неограниченной растворимостью основных элементов. В этом случае имеет место кристаллохимическое сродство материала основы, соединительного и функционального слоев и, что важно, все составляющие имеют близкие значения коэффициента термического расширения.

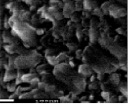

На рис. 3 представлены результаты металлографического и рентгеноструктурного анализа многофункциональной поверхностной композиции «сталь – Ni – TiNiZr – TiNiCo», работающей в сложных условиях нагружения: износа, циклического нагружения и воздействия морской воды. В случае наличия абразивного износа наружный износостойкий слой TiNiCo может быть заменен или композиция может быть дополнена высокоизносостойким слоем сNB – 10 % Co [9] (рис. 3).

Особенность рассматриваемой поверхностной композиции заключается в том, что в реальных условиях эксплуатации функциональные слои из материалов с ЭПФ находятся в разных фазовых состояниях и характеризуются градиентом механических характеристик прочности, пластичности, упругости. Функциональный слой TiNiZr характеризуется высокотемпературным ЭПФ и при нормальной температуре находится в мартенситном состоянии, что способствует релаксации напряжений, снижению концентрации напряжений в случае возникновения или распространения дефектов типа трещин и таким образом повышает долговечность изделия и продлевает его жизненный цикл [10].

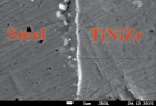

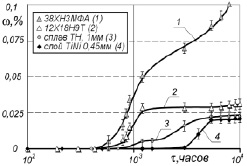

Известно, что сплавы на основе TiNi обладают высокой коррозионной стойкостью, что подтверждается широким использованием сплавов на основе никелида титана в медицине. Проведенные испытания стали, поверхностно модифицированной TiNi (рис. 4), показали, что потеря массы в воде Черного моря при выдержке в течение 1500 часов при температуре (293 ± 2 К) составила для стали 12Х18Н9Т 0,0035 г/м2ч, для стали 38ХН3МФА – 0,076 г/м2ч, а для TiNi близка к нулю.

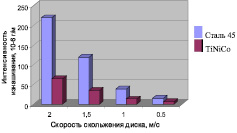

Сплавы с ЭПФ обнаруживают также высокую стойкость к коррозионному и эрозионному изнашиванию [10]. Из данных, приведенных в табл. 2, следует, что поверхностное модифицирование материалами с ЭПФ на основе TiNi приводит к повышению микротвердости, снижению интенсивности изнашивания в 3–3,5 раза (табл. 2) и повышению предела выносливости в среднем на 35 %. Очевидно, на достижение высоких характеристик сопротивления износу модифицированных слоев оказывает большое влияние их высокая коррозионная стойкость.

|

Функциональное назначение слоев |

Микроструктура слоя |

Фазовый состав слоя |

|

Функциональный слой характеризуется: высокой твердостью; высокой износостойкостью в условиях абразивного износа; минимальным физико-химическим взаимодействием со средой; пассивацией трибологического взаимодействия |

|

|

|

с-NB – 10 %Co; δ = 400 мкм |

||

|

Функциональный слой из материала с ЭПФ в эксплуатационных условиях находится в аустенитном состоянии; обладает высокой прочностью, оптимальной, твердостью, высокой износостойкостью, повышенной коррозионной стойкостью, пассивацией трибологического взаимодействия |

|

|

|

Ti 48,7 Ni 1,3 Co; δ = 500 мкм |

||

|

Функциональный слой характеризуется: высокотемпературным эффектом памяти формы; в эксплуатационных условиях находится в мартенситном состоянии; повышенной пластичностью; блокирует распространение трещин повышает циклическую долговечность |

|

|

|

Ni 33 Ti 18 Zr; δ = 500 мкм |

||

|

Адгезионный слой Ni характеризуется: неограниченной растворимостью с материалом основы; повышенной трещиностойкостью; оптимальным уровнем остаточных напряжений после термообработки; повышенной усталостной прочностью и циклической долговечностью |

|

|

|

Cталь 45 – Ni; δNi = 100 мкм |

||

Рис. 3. Структура, фазовый состав и функциональное назначение слоев композиции. Сталь 45 – Ni – TiNiZr – TiNiCo – сNB10 % Co

Высокая износостойкость поверхностных слоев из сплавов с ЭПФ на основе TiNi объясняется эффектом псевдоупругости деформирования. Псевдоупругость сплавов с ЭПФ приводит к тому, что, во-первых, в зоне контакта микронеровностей поверхности трения происходит значительное увеличение действительной площади контакта, что приводит к понижению концентрации напряжений, а следовательно, вероятности зарождения трещин. Во-вторых, при относительном движении поверхностей трения, вследствие обратимости «пластической» деформации материала с памятью, общая величина остаточной деформации материала значительно меньше, чем для традиционных износостойких материалов. Поэтому для достижения критической величины деформации разрушения требуется гораздо большее напряжение или длительность испытаний, чем для обычных материалов.

а

б

Рис. 4. Относительные потери массы ω, %, за время испытаний в воде Черного моря; а – сравнительная характеристика интенсивности изнашивания стали 45, поверхностно-модифицированной материалом с ЭПФ TiNiCo при давлении на диск 12 МПа

Таблица 2

Механические характеристики поверхностных слоев после модифицирования

|

Материал |

Размер зерна, нм |

Микротвердость Нμ, ГПа |

Снижение интенсивности изнашивания, разы |

Повышение предела выносливости на, % |

|

Ti–Ni–Co |

30–190 |

9,2–11,6 |

3,0–3,5 |

34,5 |

|

Ti–Ni–Zr |

80–100 |

9,5 |

3,5–3,6 |

36,8 |

|

TiNiТa |

50–90 |

– |

3,6 |

35,6 |

|

TiNiHf |

80–120 |

9,7–12,6 |

– |

– |

|

TiNiHfCu |

95–140 |

9,5–11,8 |

– |

36,3 |

В процессе испытания на износ образцов с поверхностным слоем TiNiCo наблюдается повышение температуры поверхности в зоне трения и в промежуточном слое, что вызывает, мартенситно-аустенитное превращение и повышение характеристик прочности. В то же время достаточно большие давления, возникающие при трении, вызывают эффект пластичности превращения за счет образования мартенсита напряжения. Сочетание этих процессов определяет износостойкость и усталостную прочность образца.

Заключение

Для изделий, работающих в условиях трения, циклического нагружения и воздействии сред, предложена модель структуры и архитектуры многослойно-композиционного поверхностного слоя. Адгезионный слой выполняется из никеля, имеющего неограниченную растворимость и высокое сродство с материалом основы и функционального слоя. Функциональные слои состоят из чередующихся слоев многокомпонентных материалов с ЭПФ на основе TiNi различной дисперсности (20–170 нм) и механических характеристик с существенно отличающимися температурами фазовых превращений. Обоснован выбор: многокомпонентных материалов с ЭПФ, входящих в состав композиции, структуры и архитектуры композиции и путей их оптимизации с целью повышения эксплуатационных свойств и жизненного цикла изделия. Экспериментально подтверждено повышение износостойкости в 3–3,5 раз и предела выносливости образцов с композитным поверхностным слоем на 35 %.

Работа выполнена в рамках гранта Российского научного фонда (Соглашение № 15-19-00202).

Библиографическая ссылка

Бледнова Ж.М., Русинов П.О., Балаев Э.Ю. ПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ИЗДЕЛИЙ ФОРМИРОВАНИЕМ ПОВЕРХНОСТНЫХ КОМПОЗИЦИЙ ИЗ МАТЕРИАЛОВ С ЭПФ С ГРАДИЕНТОМ СВОЙСТВ И ТЕМПЕРАТУР ФАЗОВЫХ ПРЕВРАЩЕНИЙ // Современные наукоемкие технологии. 2016. № 9-3. С. 378-384;URL: https://top-technologies.ru/ru/article/view?id=36236 (дата обращения: 05.02.2026).