Снижение стоимости строительства за счет использования побочных продуктов производства и применения местных материалов остается в настоящее время одной из приоритетных задач в области совершенствования составов строительных материалов. В частности, продолжаются исследования, направленные на снижение стоимости цементов введением в их состав молотых минеральных природных и техногенных добавок. Накоплен положительный опыт применения в составе цемента таких техногенных минеральных добавок, как зола-унос ТЭС, микрокремнезем, доменный гранулированный шлак [3; 7]. Применение молотого доменного гранулированного шлака в качестве минеральной добавки к цементу решает ряд задач: утилизацию побочного продукта производства, снижение себестоимости бетона, повышение стойкости бетона к коррозии Опыт использования шлакосодержащих цементов в бетонах доказал их неоспоримое преимущество в части формирования таких свойств, как повышенные водо- и сульфатостойкость, пониженная экзотермия, предохраняющая массивные бетонные конструкции от возникновения микро- и макротрещин [2; 6; 7].

Доменный гранулированный шлак способен гидратироваться без применения дополнительных вяжущих компонентов, но медленнее, чем клинкерные минералы. Продукты гидратации клинкерных минералов, включая известь, обволакивают зерна шлака и способствуют возбуждению его гидравлической активности [1; 6]. Пониженная кинетика роста ранней прочности бетонов на основе шлакосодержащих цементов снижает темпы строительных работ, что вызывает наибольшие опасения у потребителей шлакосодержащих цементов [2; 4].

Опыт исследования влияния химических модификаторов на кинетику твердения шлакосодержаших бетонов показал высокую эффективность применения комплексных химических модификаторов пластифицирующего действия, способных снижать водопотребность бетонных смесей и ускорять кинетику ранней прочности [2; 4; 5].

При совместном помоле цемента с доменным гранулированным шлаком удельная поверхность шлака, как правило ниже, чем клинкерной части цемента, так как его твердость выше [7]. Представляется, что не только химический состав шлака, но и его повышенная удельная поверхность способны оказать активирующее влияние на кинетику твердения шлакосодержащих цементов и бетонов.

Целью исследования является анализ влияния тепловлажностной обработки на кинетику твердения бетонов, приготовленных из подвижных бетонных смесей с химическим модификатором пластифицирующего действия на основе цементов с повышенным содержанием высокодисперсного доменного гранулированного шлака.

Материалы и методы исследования

Исследовано влияние частичной замены цемента в бетоне высокодисперсным доменным гранулированным шлаком производства ООО «Мечел-Материалы» GGBS450 (ТУ 0799-001-99126491-2013) на прочность и кинетику набора прочности тяжелого бетона. В качестве вяжущего применялся портландцемент с удельной поверхностью Sуд = 346 м2/кг класса ЦЕМ I 42,5Н производства ООО «Топкинский цемент», который имел следующий минералогический состав: С3S = 60,9 %, С2S = 15,6 %, C4AF = 12,8 %, C3A = 7,0 %. В качестве базового состава использовался бетон с содержанием цемента 300 кг/м3, щебня – 1350 кг/м3 и песка – 700 кг/м3. Исследования выполнены на равноподвижных бетонных смесях с маркой по удобоукладываемости П3 (ОК = 12 ± 2 см).

В процессе эксперимента портландцемент класса ЦЕМ I 42,5Н замещался в бетоне высокодисперсным доменным гранулированным шлаком на 40…50 % по массе. Проба высокодисперсного доменного гранулированного шлака имела удельную поверхность Sуд = 499 м2/кг, коэффициент качества 1,45. Через контрольное сито № 0045 прошло 98,9 % пробы. Содержание стекловидной фазы в шлаке составляло 70,1 %. Шлак показал активность в возрасте 28 суток 12,2 МПа.

В качестве крупного заполнителя в бетоне использовался плотный доломитовый щебень фракции 5/20 мм, с прочностью по дробимости 1200. В качестве мелкого заполнителя применялся местный природный мелкозернистый кварцевый песок с модулем крупности Мк = 1,6.

Для пластифицирования бетона использовался полифункциональный модификатор Кратасол производства компании ПАО «Пигмент», представляющий собой смесь натриевых солей полиметиленнафталинсульфокислот с повышенным содержанием высокомолекулярных фракций. Влияние Кратасола исследовано при его содержании в бетоне в количестве 0,4 % от массы цемента.

Смеси приготавливались в лабораторном смесителе. Пластификатор Кратасол вводился в бетонную смесь с последней третью воды затворения после пятиминутного перемешивания. После этого смесь дополнительно перемешивалась в течение 3 минут. Из бетонных смесей виброуплотнением формовались образцы-кубы размерами 100×100×100 мм.

Первая серия образцов бетона твердела в камере нормального твердения при температуре 20 ± 2 °C и относительной влажности 95 % (НУ). Вторая серия образцов бетона после тепловлажностной обработки (ТВО) по режиму (3 + 6 + 2) ч до 28 суток также твердела в камере нормального твердения. В каждой серии часть образцов содержала химический модификатор Кратасол.

Прочность при сжатии образцов бетона нормального твердения контролировалась в возрасте 3, 7 и 28 суток. Контроль прочности образцов бетона, прошедших тепловлажностную обработку, выполнялся в возрасте 1, 7, и 28 суток твердения.

Результаты исследования и их обсуждение

В таблице приведены составы равноподвижных бетонных смесей с маркой по удобоукладываемости П3 (ОК = 12 ± 2 см).

Как видно из данных, представленных в таблице, замещение портландцемента на 50 % доменным гранулированным шлаком приводит к снижению водовяжущего отношения равноподвижных немодифицированных бетонных смесей на 5 % (составы 1–6). В присутствии 0,4 % Кратасола аналогичное замещение снижает водовяжущее отношение на 9 % (составы 7–12). Частичная замена цемента на 50 % высокодисперсным доменным гранулированным шлаком и применение добавки Кратасол в сумме снизили водовяжущее отношение равноподвижной бетонной смеси с 0,62 до 0,52, что составило 16 % (составы 1, 11).

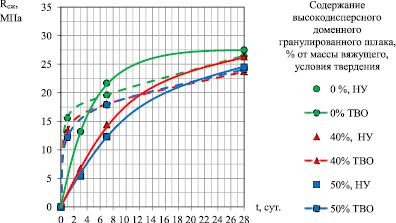

На рис. 1 приведены результаты исследования кинетики роста прочности немодифицированного бетона в зависимости от содержания высокодисперсного доменного гранулированного шлака и условий твердения. При частичной замене портландцемента на 40…50 % доменным гранулированным шлаком наблюдается существенное замедление в кинетике роста прочности бетона на ранней стадии твердения бетона в нормальных условиях (НУ). Эти составы отстают в росте прочности от контрольных составов в возрасте трех суток на 46…53 %.

Составы и водопотребность равноподвижных бетонных смесей

|

Номер состава |

Вяжущее, (Ц + GGBS450), кг/м3 бетона |

Кратасол, % от массы вяжущего |

Условия твердения |

Водовяжущее отношение, В/(Ц + GGBS450) |

|

|

Цемент, (Ц) кг |

GGBS450, кг |

||||

|

1 |

300 |

0 |

– |

ТВО |

0,62 |

|

2 |

300 |

0 |

– |

НУ |

0,62 |

|

3 |

180 |

120 |

– |

ТВО |

0,60 |

|

4 |

180 |

120 |

– |

НУ |

0,60 |

|

5 |

150 |

150 |

– |

ТВО |

0,59 |

|

6 |

150 |

150 |

– |

НУ |

0,59 |

|

7 |

300 |

0 |

0,4 |

ТВО |

0,57 |

|

8 |

300 |

0 |

0,4 |

НУ |

0,57 |

|

9 |

180 |

120 |

0,4 |

ТВО |

0,55 |

|

10 |

180 |

120 |

0,4 |

НУ |

0,55 |

|

11 |

150 |

150 |

0,4 |

ТВО |

0,52 |

|

12 |

150 |

150 |

0,4 |

НУ |

0,52 |

Рис. 1. Кинетика роста прочности немодифицированного бетона в зависимости от содержания высокодисперсного доменного гранулированного шлака в цементе и условий твердения

В возрасте 7 суток отмечено отставание прочности основных составов с добавкой доменного гранулированного шлака от контрольных составов бетона на 36,3…43,1 %. Через 28 суток твердения в результате частичной замены цемента на 40…50 % по массе высокодисперсным доменным гранулированным шлаком получены составы с прочностью при сжатии ниже контрольных на 5,8…12,7 %.

Твердение шлакосодержащего бетона после тепловлажностной обработки идет более интенсивно. Через сутки в сравнении с контрольными составами, не содержащими доменный гранулированный шлак, снижение прочности бетона при частичной замене портландцемента высокодисперсным доменным гранулированным шлаком на 40…50 % составило 16,1…22,6 %. В период от 7 до 28 суток снижение прочности бетона не превышало 7,7 %.

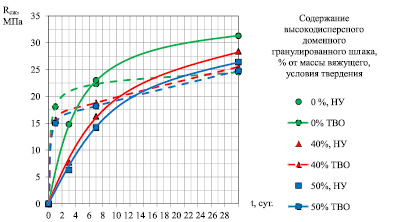

Рис. 2. Кинетика роста прочности бетона, модифицированного добавкой Кратасол, в зависимости от содержания высокодисперсного доменного гранулированного шлака в цементе и условий твердения

На рис. 2 приведена кинетика роста прочности бетона, модифицированного добавкой Кратасол.

В присутствии Кратасола выявленные особенности в кинетике нарастания прочности исследуемых составов бетона в целом сохраняются. В рамках соблюдения принципа равноподвижности за счет применения Кратасола в возрасте 28 суток прочность контрольного состава возросла с 27,5 до 32,0 МПа (составы 2 и 8). То есть прирост прочности составил 16 %. Основные составы с добавкой Кратасол, содержащие в цементе 40…50 % доменного гранулированного шлака, в возрасте 28 суток нормального твердения приобрели прочность 28...26,7 МПа, что практически совпадает с прочностью контрольных немодифицированных составов.

Применение Кратасола при обеспечении равноподвижности бетонных смесей привело к увеличению прочности бетона, не содержащего доменный гранулированный шлак, в период от 3 до 28 суток в среднем на 12 %. При замене цемента на 40…50 % высокодисперсным доменным гранулированным шлаком прирост прочности бетона в период твердения от 3 до 28 суток под влиянием Кратасола в среднем составил около 8 %. Таким образом, применение Кратасола в шлакосодержащих цементах с точки зрения формирования прочности бетонов нормального твердения менее эффективно.

После тепловлажностной обработки в суточном возрасте прочность при сжатии бетона, содержащего 40…50 % шлака GGBS450 и 0,4 % от массы вяжущего пластификатора Кратасол оказалась ниже прочности контрольных составов на 13,8…16,7 %. Замещение портландцемента шлаком GGBS450 на 40…50 % от массы цемента приводит к снижению прочности пластифицированного пропаренного бетона в возрасте 7 суток на 6…8 %.

Выводы

1. Исследованиями установлено, что прочность при сжатии бетона в возрасте 28 суток при твердении в нормальных условиях и частичной замене цемента на 40…50 % по массе высокодисперсным доменным гранулированным шлаком снижается на 5,8…12,7 %. При этом отмечается отставание в кинетике ранней прочности бетона: в возрасте 3 суток – на 46…53 %, в возрасте 7 суток – на 36,3…43,1 %.

2. При тепловлажностной обработке по режиму (3 + 6 + 2) ч частичная замена цемента на 40…50 % высокодисперсным доменным гранулированным шлаком в меньшей степени понижает кинетику роста прочности бетона. Через сутки в сравнении с контрольными составами, не содержащими доменный гранулированный шлак, снижение прочности бетона составило 16,1…22,6 %. В период от 7 до 28 суток снижение прочности бетона не превышало 7,7 %.

3. В присутствии Кратасола в целом сохраняются закономерности кинетики роста прочности бетона в нормальных условиях твердения, выявленные для непластифицированного бетона, но прирост прочности бетона на шлакосодержащем цементе от водоредуцируюшего эффекта имеет меньшие значения. Применение Кратасола при обеспечении равноподвижности бетонных смесей привело к увеличению прочности бетона, не содержащего доменный гранулированный шлак, в период от 3 до 28 суток в среднем на 12 %. При замене цемента на 40…50 % высокодисперсным доменным гранулированным шлаком прирост прочности бетона в период твердения от 3 до 28 суток под влиянием Кратасола в среднем составил около 8 %.

4. Сравнение прочности бетонов, модифицированных добавкой Кратасол, показало, что при замене портландцемента на 40…50 % высокодисперсным шлаком прочность составов после тепловлажностной обработки по режиму (3 + 6 + 2) ч в возрасте 1 суток отстает от прочности составов, не содержащих шлак, на 13,8…16,7 %. При этом значения прочности модифицированных составов с высокодисперсным шлаком и составов без шлака и модификатора в возрасте 28 суток практически равны.

Библиографическая ссылка

Кононова О.В., Минаков Ю.А., Анисимов С.Н., Лешканов А.Ю., Смирнов А.О., Губин Н.В. ИНТЕНСИФИКАЦИЯ ТВЕРДЕНИЯ ПЛАСТИФИЦИРОВАННОГО БЕТОНА С ДОБАВКОЙ ДОМЕННОГО ГРАНУЛИРОВАННОГО ШЛАКА // Современные наукоемкие технологии. 2016. № 9-2. С. 228-232;URL: https://top-technologies.ru/ru/article/view?id=36208 (дата обращения: 25.01.2026).