В ряде задач по металлообработке с использованием процессов закалки одна из самых актуальных – это закалка без плавления. Например, для закалки штамповой оснастки недопустимо локальное плавление металла даже в микрозонах. В связи с этим формат оптимизации такого типа процесса связан с обеспечением равномерного распределения мощности излучения как в пространстве, так и во времени.

Основным недостатком закалки классическими СО2-лазерами является чрезвычайно низкая энергетическая эффективность. Энергетический КПД по используемой электрической мощности не превосходит 10 %, а коэффициент поглощения излучения металлами обычно не превосходит нескольких процентов. Поэтому интегральный КПД процесса закалки составляет доли процента.

Для его повышения используются разные технологии нанесения поглощающих покрытий, что сильно усложняет процесс и вводит в него множество трудноконтролируемых факторов. Кроме того, работоспособность деталей машин и элементов конструкций в значительной мере определяется качеством поверхностного слоя, в особенности на участках и в зонах концентрации напряжений и деформаций. Поэтому к основным характеристикам термоупрочнения металлов относятся глубина и степень упрочнения, остаточные напряжения и микроструктура слоя обрабатываемого образца. Значения параметров, характеризующих качество поверхностного слоя, зависят от температурно-временных параметров лазерного упрочнения без оплавления. Изменяя их, можно сформировать поверхностный слой с высокой твердостью и достаточно однородной структурой.

Обработка материалов лазерным излучением без оплавления поверхности обеспечивает быстрый нагрев поверхностного слоя. Это ведет к быстрому росту градиента температуры по толщине материала без изменения геометрии участка и размера изделия в целом. Параметры лазерного термического цикла и исходное структурно-фазовое состояние материала влияют на структуру упрочненного поверхностного слоя. Если исходная структура однородна, то лазерная обработка значительно упрочнит поверхностный слой. Это объясняется образованием более мелкозернистой, чем при традиционных способах закалки, мартенситной структуры.

В статье представлены результаты исследований особенностей лазерного термоупрочнения в поле многолучевого силового лазера. Эти исследования представляют собой модельный эксперимент, в котором в соответствии с проектом «Разработка новых высокоэффективных технологий кардинального повышения износостойкости ответственных деталей машиностроения на основе не имеющего мировых аналогов роботизированного универсального интеллектуального лазерного комплекса с диагностикой процессов упрочнения в реальном масштабе времени» (Комплекса) были проведены модельные экспериментальные исследования технологий лазерного термоупрочнения. Работа выполнена в рамках реализации договора с Минобрнауки России от 1 октября 2014 г. № 02.G25.31.0129.

В работе проведены модельные исследования с многолучевым CO2-лазером. Данная особенность CO2-лазера, во-первых, имеет принципиальное значение для процессов лазерного термоупрочнения. Во-вторых, соответствует структуре излучения в создаваемом Комплексе, для которого отработка оптимальных тепловых режимов с накачкой силовым лазером на базе совокупности диодных полупроводниковых лазеров в матрице может быть ассоциирована с воздействием CO2-лазера и носит предварительный характер при условии соответствующих/унифицированных мощностных характеристик в этих двух случаях.

Таким образом, существующие СО2-лазерные комплексы, используемые нами, действительно представляются в аспекте отработки режимов и выяснения требований к новым технологическим процессам в многопучковых схемах для достижения необходимых параметров термоупрочнения. Дальнейшая их адаптация под параметры создаваемого лазерного технологического комплекса с накачкой от полупроводниковых диодных лазеров может существенно основываться на этих полученных предварительных результатах.

Механизмы структурообразования при лазерном термическом упрочнении

Лазерное термическое упрочнение (закалка) металлических сплавов заключается в формировании в сплаве закалочной структуры путем нагрева участка поверхности лазерным излучением с последующим высокоскоростным охлаждением этого участка при окончании воздействия излучения за счет теплоотвода во внутренние объемы материала.

Закономерности термического упрочнения металлических сплавов в настоящее время хорошо изучены [4]. При термообработке в процессе нагрева и охлаждения происходит ряд фазовых превращений с изменением структуры сплава, характер которых определяется термическим циклом, составом сплава и технологической предысторией. Не каждый сплав может быть упрочнен термически. Для термоупрочнения необходимо, чтобы сплав при нагреве и охлаждении мог претерпевать полиморфные превращения (изменить тип кристаллической решетки), переходя из одной кристаллической формы в другую. К таким сплавам относятся углеродистые и легированные стали с α-структурой, чугуны, титановые сплавы с псевдо-α (ОТ4) и α + β структурой (ВТ6, ВТ16), алюминиевые деформируемые сплавы (Д16, Д19) и силумины (АЛ4, АД9), бронзы и др.

Существует большое количество методов термического упрочнения сплавов: объемная закалка, закалка индукционным нагревом токами высокой частоты (ТВЧ), плазменная закалка и др. В отличие от перечисленных процессов, лазерная закалка имеет ряд характерных особенностей. Во-первых, она является не объемным, а поверхностным процессом. Во-вторых, время нагрева и охлаждения незначительны, а выдержка при температуре нагрева практически отсутствует. Скорости нагрева и охлаждения поверхностных участков порядка 103–106 К/с.

Краткая характеристика технологической схемы обработки поверхности образца

Используемый нами силовой лазер МКТЛ-1500 – технологический волноводный СО2-лазер с диффузионным охлаждением рабочей смеси, который состоит из охлаждаемых водой разрядных трубок, внутри которой с помощью системы электродов создается газоразрядная плазма. По торцам разрядной трубки размещены зеркала резонатора: глухое зеркало и полупрозрачное (или с отверстием) зеркало. Режим генерации непрерывный и импульсный. Общие схемы и принципы его работы заложены сотрудниками ИПЛИТ РАН (г. Шатура) и его аутсорсинговыми структурами уже достаточно давно [2].

Его технические характеристики приведены в таблице.

Лазер содержит три основных компонента.

1. Активная среда (в которой возможно создать инверсию населённости энергетических уровней и поэтому способная усиливать проходящее электромагнитное излучение).

2. Источник энергии (накачки), который сообщает энергию активной среде.

3. Резонатор, состоящий из системы зеркал (как минимум двух), размещённых на определённом расстоянии друг от друга, между которыми находится активная среда.

Использование схемы с параллельным расположением трубок малого диаметра внутри резонатора, образованного двумя плоскими зеркалами, позволяет, во-первых, снять ограничения на общую/достигаемую мощность лазерного излучения.

Во-вторых, оригинальная компоновка трубок излучателя обеспечивает равномерное распределение плотности мощности в пятне облучения (рис. 1). Разрядные трубки расположены в резонаторе Фабри-Перо. Лазерные пучки, генерируемые каждой трубкой, не сфазированы, поэтому общая суммарная расходимость выходного излучения равна расходимости отдельного пучка. На технологическом посту, при перемещении пятна по поверхности детали по криволинейной траектории в разных направлениях, можно получить одинаковый тепловвод, и соответственно, – наиболее равномерные ширину и формы упрочненной зоны в сечении дорожки упрочнения (рис. 1).

Технические характеристики лазера МКТЛ-1500

|

Длина волны излучения, мкм |

10,6 |

|

Максимальная мощность излучения, Вт |

1500 |

|

Нестабильность мощности излучения, не более, % |

±2 |

|

Пределы регулирования мощности излучения, Вт |

100...1500 |

|

Апертура излучения, мм |

40 |

|

Параметры импульсного режима Частота, Гц Длительность импульса излучения, мс |

100…2000 0,2…2000 |

|

Расходимость оси луча (полный угол на выходе телескопа, не более), мрад. |

≤ 1,5 |

|

Мода излучения |

Близкая к ТЕМ00 |

|

Поляризация |

Линейная |

|

Состав рабочей смеси газов СО2:N2:Не Чистота газов СО2 99,8 % N2 99,99 % Н 99,99 % |

1:2:10 |

|

Давление в контуре при работе на смесях, торр |

30 |

|

Общий расход рабочих газов, норм. л/час, не более |

4 |

|

Потребляемая электрическая мощность при номинальном режиме, кВт |

≤ 18 |

|

Температура охлаждающей воды на входе, °С, не более |

20 |

|

Давление охлаждающей воды в напорном трубопроводе, МПа |

0,35–0,5 |

|

Давление охлаждающей воды в сливном трубопроводе, МПа |

≤ 0,05 |

|

Габариты, мм |

2340×550×1135 |

|

Масса, кг |

≤ 200 |

При упрочнении однолучевыми лазерами, когда реализуется гауссовое распределение плотности мощности и/или даже с выровненным оптической системой распределением дорожки упрочнения в поперечном сечении, получается пятно в форме усеченного сегмента или каплевидной формы с резким снижением твердости и износостойкости вглубь от поверхности, а также по мере удаления точек от оси траектории перемещения. Кроме того, при упрочнении значительных площадей большим количеством дорожек ресурс (или износостойкость) поверхности зависит от удельной площади упрочненной зоны в общей площади изнашивающейся поверхности. При каплевидной же форме сечения дорожек или форме усеченного сегмента удельная площадь по мере износа упрочненного слоя резко сокращается. Этот фактор совместно со снижением твердости упрочненного слоя приводит к неоправданному ускорению темпа износа при эксплуатации изделия в реальных условиях работы.

Рис. 1. Компоновка трубок излучателя; суммирование мощностей излучения трубок при перемещении пятна в разных направлениях

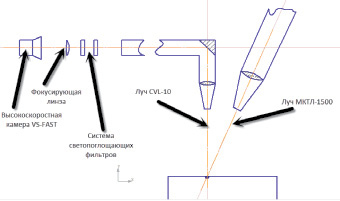

Лазерный монитор на базе медного лазера CVL-10 [1, 3, 5] был установлен рядом с МКТЛ-1500 таким образом, чтобы оптические головки установок могли быть подведены в необходимые для эксперимента позиции. Общая схема направления лазерных пучков показана на рис. 2.

Принцип работы сводится к следующему: лазер CVL-10 фиксируется на обрабатываемом участке и его излучение сканируется синхронно с движением МКТЛ-1500, который обрабатывает поверхность объекта. В момент прохождения пучка МКТЛ зоны сканирования излучением CVL-10 отраженное излучение попадает в плечо медного лазера, усиливается и проходит через систему светофильтров и линз; оно попадает на матрицу высокоскоростной камеры (VS-FAS), где изображение обрабатывается и выводится на экран компьютера в режиме реального времени.

Результаты исследования и их обсуждение

Диаметр сфокусированного пучка силового лазера на поверхности конкретного образца – стали – представлял собой овал с размерами 2,26×3,34 мм. В эксперименте изменялся параметр скорости обработки поверхности материала лазерным пучком при постоянной мощности МКТЛ-1500 P = 743 Вт. От скорости этой обработки V напрямую зависит температура T образца, которая замерялась в процессе эксперимента пирометром Cyclop DL-1000 V2. Твердость стали при 25 °C равна 22...24 HRC.

Рис. 2. Схематическое направление пучков в оптической схеме технологического лазера (силовой лазер МКТЛ-1500) и диагностического лазера на парах меди (CVL-10)

Базовые параметры:

F – время, нахождения выбранного участка на образце в зоне сканирования CVL-10 в жидкой фазе;

Z – время затвердевания образца, перехода от жидкой фазы к твердой.

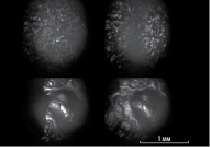

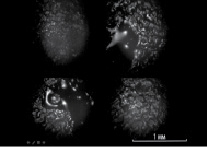

Режим 1 (рис. 3, а). Параметры силового лазера: P = 743 Вт, V = 3 мм/с, T = 1073 °C.

Режим 2 (рис. 3, б): P = 743 Вт, V = 4 мм/с, T = 911 °C.

а б

Рис. 3. Режим 1 и 2, фронт волны идет справа налево

При первом режиме мы наблюдали значительное оплавление обрабатываемой поверхности. При этом происходил переход вещества из твердой фазы в жидкую: металл на наблюдаемом участке был в расплавленном состоянии в течение F = 0,384 с. За это время под ним образовалась третья фаза – газовая. Она пузырьками начинала всплывать на поверхность, но при этом металл успевал затвердеть. Образовавшиеся вздутия представлены на рис. 4. Твердость полученной поверхности – 38...40 HRC. Время затвердевания структуры Z = 0,299 с.

При режиме 2 оплавление поверхности происходило более быстро, чем в режиме 1. Вещество образца на поверхности пребывало в жидкой фазе F = 0,251 с. После прохождения фронта волны шероховатость увеличивалась, структура становилась более однородной. Твердость образца – 46...48 HRC. Время затвердевания Z = 0,205 с.

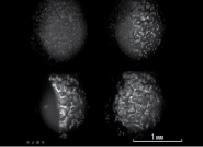

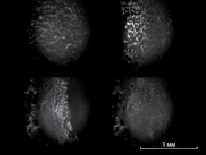

Режим 3 (рис. 4, а): P = 743 Вт, V = 5 мм/с, T = 884 °C.

Режим 4 (рис. 4, б): P = 743 Вт, V = 6 мм/с, T = 863 °C.

При воздействии режима 3 наблюдалось оплавление в микроструктуре поверхности. Длительность жидкой фазы – F = 0,147 с. Обработанная поверхность становилась более шероховатой, структура – более пористой и однородной. Время затвердевания поверхности – Z = 0,154 с. Твердость образца – 44...46 HRC.

а б

Рис. 4. Режимы 3 и 4, фронт волны слева направо

При режиме 4 оплавление поверхности происходило намного быстрее; при этом некоторые участки образца не подвергались обработке, капли металла скапливались рядом, но за счет сил поверхностного натяжения на эти участки не попадали. Время нахождения в жидкой фазе F = 0,091 с. Твердость образца сравнительно низкая – 42...44 HRC. На затвердевшей поверхности видны следы застывших капель жидкой фазы материала. Время затвердевания – Z = 0,066 с.

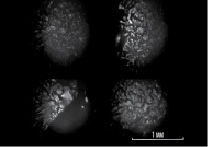

Режим 5 (рис. 5): P = 743 Вт, V = 4 мм/с, T = 932 °C.

Рис. 5. Режим 5, фронт волны слева направо

Отличие от режима 2 в том, что начальная температура образца была 183 °C (вместо 50 °С). За счет этого фронт жидкой фазы проходил значительно равномернее по всему образцу, без всплесков. Время нахождения в жидкой фазе – F = 0,302 с. Время затвердевания Z = 0,094 с. Шероховатость уменьшилась, структура стала мелкодисперсной. Твердость – 52...54 HRC.

Этот последний режим, по-видимому, является наиболее оптимальным.

Заключение

Дальнейшее развитие достижений, приведенных в серии наших статей [1, 5] по данной тематике, в рамках выполнения проекта «Разработка новых высокоэффективных технологий кардинального повышения износостойкости ответственных деталей машиностроения на основе не имеющего мировых аналогов роботизированного универсального интеллектуального лазерного комплекса с диагностикой процессов упрочнения в реальном масштабе времени» предполагает полномасштабные испытания и исследования по оптимальному отбору режимов лазерного термоупрочнения и гибкого изменения технологического процесса обработки уже при воздействии излучения полупроводниковой 40-канальной диодной матрицы создаваемого Комплекса.

В частности, речь идет, во-первых, о разработке программы и методик экспериментальных исследований по отработке технологического процесса термоупрочнения основных видов деталей: плоскостных деталей, сложных объемных деталей, внутренних поверхностей цилиндрических деталей на разрабатываемом комплексе.

Во-вторых, о формулировании маршрутных/технологических карт оптимальных режимов в условиях реального производственного процесса.

При этом основные режимы процесса термоупрочнения должны сохраняться, но стать более эффективными (а значит, – с меньшей мощностью) для силового лазера (на уже другой длине волны) с многопучковой полупроводниковой лазерной головкой с волоконно-оптической доставкой (жгутом) лазерного излучения к обрабатываемой поверхности.

Библиографическая ссылка

Евстюнин Г.А., Герке М.Н., Григорьев А.В., Осипов А.В., Скрябин И.О. ДИНАМИКА ЛАЗЕРНОГО ТЕРМОУПРОЧНЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ В ПОЛЕ МНОГОЛУЧЕВОГО ЛАЗЕРА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО МОНИТОРА НА ПАРАХ АТОМОВ МЕДИ // Современные наукоемкие технологии. 2016. № 9-2. С. 218-223;URL: https://top-technologies.ru/ru/article/view?id=36206 (дата обращения: 16.02.2026).