Потребление электроэнергии в России, несмотря на некоторые признаки замедления экономического роста, растет. Среднегодовой показатель прироста составляет в последние годы около 1,2 %, прогнозировалось увеличение его до 2 % до 2020 года [11], но по данным ОАО «СО ЕЭС», потребление электроэнергии в Единой энергосистеме России в январе 2016 года составило 99,4 млрд кВт•ч, что на 2,3 % больше объема потребления за январь 2015 года [12]. Указанные сведения свидетельствуют о необходимости увеличения производства электроэнергии, а также об увеличении нагрузки на энергосистему. Существующая энергетическая инфраструктура в подавляющем количестве случаев является устаревшей и уже работает на пределе своих возможностей, что обостряет проблему обеспечения надежности и повышения качества энергоснабжения и накладывает ограничения на дополнительную генерацию электроэнергии. Возникает необходимость замены более 50 % энергетической инфраструктуры на новое оборудование, т.к. срок эксплуатации уже давно истек. Перспективной при этом является замена на современное оборудование, открывающая больше возможностей в части эффективности и надежности.

Новые технологии производства современных систем управления перешли из стадии научных исследований и экспериментов в стадию практического использования. Широко применяются цифровые устройства защиты и автоматики. Произошло существенное развитие аппаратных и программных средств систем управления. В то же время развитие фотоэлектрической технологии позволило перейти с передачи данных традиционными аналоговыми сигналами на передачу цифровым сигналом. Эти технологии и особенности побудили перейти к созданию цифровых электроподстанций (ЦПС) [15], которые разрабатываются на основе стандарта МЭК 61850 «Коммуникационные сети и системы подстанций» и охватывают современные технические условия и стандарты по проектированию, управлению проектами, коммуникационным механизмам [14].

Цель работы: анализ организационной структуры цифровой электроподстанции и выбор подхода к разработке ее математической модели.

Материал и методы исследований: методы теории автоматического управления, элементов теории планирования эксперимента, теории измерений, математического моделирования.

Результаты исследований и их обсуждение

Существуют различные определения цифровой подстанции:

1. Цифровая подстанция – подстанция, оснащенная системами контроля, управления и защиты, информационный обмен между которыми выполняется только в цифровом виде по последовательным каналам связи на единых протоколах [9].

2. Цифровая подстанция – подстанция, состоящая из интеллектуального первичного и вторичного оборудования, соединенного посредством протокола связи МЭК 61850, обеспечивающая эффективное использование информации о процессах на подстанции, повышение согласованности действия различных видов оборудования [7].

3. Цифровая подстанция – подстанция, оснащенная комплексом цифровых устройств, обеспечивающих функционирование систем релейной защиты и автоматики, учета электроэнергии, АСУ ТП, регистрации аварийных событий по протоколу МЭК 61850 [13].

При этом построение цифровой подстанции однозначно основано на протоколе МЭК 61850, разделы № 1 и 5 которого описывают организационную структуру цифровой подстанции. В первом разделе установлены основные принципы, положенные в систему автоматизации, работающей в соответствии с данным протоколом, определена 3-уровневая архитектура системы автоматизации, взаимосвязь между подстанциями, а также между уровнями и внутри каждого из уровней. В пятом разделе данная информация детализируется, вводится понятие логических узлов [5], описывается их классификация в соответствии с функциональным назначением.

Обобщая представленную информацию, можно заключить, что ЦПС разделена на три уровня:

1) полевой уровень (уровень процесса);

2) уровень присоединения;

3) станционный уровень.

Полевой уровень состоит из высоковольтного оборудования, например силовых трансформаторов, выключателей, разъединителей и др., в которые встроены микропроцессорные системы диагностики, первичных датчиков для сбора аналоговой информации (трансформатора тока и напряжения) и шины процесса, которая представляет собой информационную сеть, соединяющую первичное оборудование и подстанционные автоматизированные системы (устройствами уровня присоединения) по протоколу МЭК 61850-9-2 SV. По данной шине передаётся информация о положениях коммутационного оборудования, управляющие команды, информация о состоянии подстанционного оборудования и его параметрах, а также информация, описывающая в реальном времени формы кривых тока и напряжения различных присоединений.

Для реализации цифровой передачи данных о параметрах, характеризующих состояние подстанции, в их состав введены оптические трансформаторы тока и напряжения [4].

Уровень присоединения состоит из интеллектуальных электронных устройств управления и мониторинга, представляющих собой терминалы релейной защиты, противоаварийную автоматику, счётчики АСКУЭ, системы мониторинга трансформаторного оборудования и др.

Станционный уровень состоит из серверов верхнего уровня, а именно сервера базы данных, сервера SCADA, сервера телемеханики, сервера сбора и передачи технологической информации и т.д., а также автоматизированного рабочего места (АРМ) персонала подстанции и шины станции.

Шина станции представляет собой информационную сеть, обеспечивающую аппаратный обмен сигналами между интеллектуально-электронными устройствами (ИЭУ) – устройствами защиты, автоматики, телемеханики, измерительными устройствами и др. Соответственно, данные устройства отвечают за защиту, управление и мониторинг первичных устройств (горизонтальный обмен информацией в соответствии с МЭК 61850-8-1 GООSЕ), а также передачу информации на верхний уровень в соответствии с протоколом МЭК 61850-8-1 MMS (вертикальный обмен информацией). Отсюда образуется одно из преимуществ цифровой подстанции, а именно то, что применение станционной шины значительно уменьшает количество медных проводов, что, соответственно, ведет к упрощению настройки, проектирования и эксплуатации системы в целом.

Кроме того, для точной синхронизации измерений во времени используются сервера точного времени, которые могут обеспечивать точную (несколько микросекунд) и грубую (несколько миллисекунд) синхронизацию.

Касательно вторичного оборудования, а именно систем релейной защиты (РЗ), противоаварийной автоматики (ПА), автоматизированной системы управления технологическим процессом (АСУ ТП) – количество шкафов данных систем не уменьшилось. Кроме того, на существующих подстанциях большинство технологических параметров имеют аналоговый или дискретный вид. Для обеспечения связи между параметрами, представленными в аналоговом и цифровом видах, в современной АСУ ТП используются устройства связи с объектом (УСО). Модули УСО могут входить в состав датчиков (в этом случае датчики называют интеллектуальными) или промышленных компьютеров. Примером могут служить датчики, выдающие готовый цифровой сигнал. В этом случае неявная граница между первичным преобразователем и УСО проходит внутри датчика. С другой стороны, УСО могут быть выполнены в виде АЦП/ЦАП-плат [10].

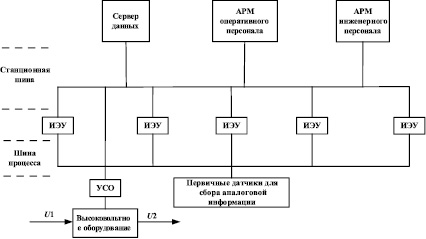

Рис. 1. Структура цифровой подстанции

На рис. 1 представлена структурная схема 3-уровневой системы ЦПС. Принцип функционирования 3-уровневой системы аналогичен общим принципам работы любого технологического процесса и заключается в том, что первичное высоковольтное оборудование обеспечивает преобразование электроэнергии одного класса напряжения в другой, оптические трансформаторы тока и напряжения обеспечивают измерение параметров электроэнергии, такие как значение тока и напряжения по фазам A, B, C и нейтрали. Интеллектуальные электронные устройства (ИЭУ) от оптических трансформаторов по шине процесса получают мгновенные значения токов и напряжений. В свою очередь, интеллектуальные электронные устройства осуществляют расчет таких параметров, как значения тока и напряжения по фазе A, B, C и среднего значения по сумме трех фаз, значения тока и напряжения нейтрали, значения линейного напряжения сети отдельно для каждой фазы A, B, C и среднего значения по сумме трех, значения частоты напряжения сети отдельно для каждой фазы A, B, C и среднего значения по сумме трех, значения активной, реактивной и полной мощности в фазе A, B, C и по сумме трех фаз, значения коэффициентов мощности в фазе A, B, C и среднего значения по сумме трех фаз, угла между током и напряжением в фазе A, B, C, а также осуществляется подсчет и накопление потребленной энергии. Помимо перечисленных параметров, осуществляется расчет параметров качества электроэнергии в соответствии с ГОСТ Р 54149-2010 [2], таких как среднеквадратичного значения тока и напряжения по фазам, отклонения среднеквадратичного значения напряжения, длительность провала напряжения, длительность временного перенапряжения.

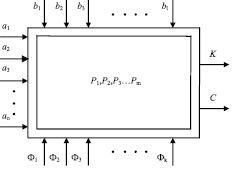

K = f1(a1, a2, …, an; b1, b2, …, bl; P1, P2, …, Pm; Ф1, Ф2, …, Фk);

C = f2 (a1, a1, …, an; b1, b2, …, bl; P1, P2, …, Pm; Ф1, Ф2, …, Фk; K; j),

где j – фактор, оказывающий влияние на себестоимость.

Рис. 2. Схема формирования выходных показателей технологического процесса

С интеллектуальных электронных устройств, обеспечивающих автоматическую диагностику элементов цифровых подстанций, информация передается на сервер с целью хранения информации и ее анализа (например, аварийной ситуации) и автоматизированные рабочие места, для дистанционного контроля подстанцией.

На основании рассмотрения ЦПС как технологического процесса предлагается использование подходов данного направления для разработки математических моделей. Математическая модель технологического процесса [8] представляет собой совокупность уравнений, определяющих значение выходных его показателей, и ограничения на те или иные аргументы уравнений в виде конкретных значений или неравенств [1].

В общем виде технологический процесс можно представить в виде схемы, изображенной на рис. 2.

Обозначим выходные показатели через K и С (K – качество преобразования электроэнергии; C – себестоимость электроэнергии); a1, a2, …, an – характеристики поступающей электроэнергии; b1, b2, …, bl – характеристики технологической системы; P1, P2, …, Pm – элементы режима рабочего процесса; Ф1, Ф2, …, Фk – факторы, действующие на технологическую систему и условия технологического процесса. Установление качественных и количественных связей между перечисленными величинами является задачей разработки математической модели. В общем математическую модель можно записать следующим образом:

Для решения данной задачи наиболее эффективными являются методы теории планирования эксперимента [3]. Стоит отметить, что разработка модели технологического процесса может быть выполнена с применением метода главных компонент [6]. Данный подход позволяет сократить количество факторов, используемых для построения модели за счет выделения только наиболее значимых.

Заключение

Переход на цифровые унифицированные интерфейсы сбора и обмена информацией обеспечивают следующие преимущества ЦПС:

1) упрощение вторичных присоединений, в результате замены электрических кабелей на волоконно-оптические линии связи;

2) повышение качества измерения, в результате перехода на цифровой формат, передача данных осуществляется без дополнительных погрешностей, упрощается вопрос электромагнитной совместимости, что вызывает сокращение погрешностей измерения тока и напряжения;

3) отсутствие электрической связи между первичным и вторичным оборудованием, электромагнитные помехи с первичного оборудования не передаются во вторичные цепи;

4) единая информационная платформа обеспечивается тем, что построение цифровой подстанции основано на протоколе МЭК 61850, в котором сделан большой акцент на унификацию всех устройств.

Перечисленные преимущества обуславливают предпосылки создания цифровых подстанций, а именно:

1) в результате замены электрических кабелей на оптические снижаются капитальные затраты по его монтажу;

2) устраняется монополия поставщика терминального оборудования за счет стандартизации и унификации благодаря протоколу МЭК 61850;

3) снижение эксплуатационных расходов за счет того, что осуществляется дистанционный контроль состояния оборудования, а также повышение надежности работы подстанции благодаря средствам самодиагностики.

Рассмотрение процессов на ЦПС с точки зрения теории организации технологических процессов является перспективным подходом к разработке математических моделей ЦПС, которые могут быть в дальнейшем эффективно использованы при проектировании подстанций, а также для диагностики их состояния.

Результаты работы получены при поддержке гранта РФФИ № 16-38-60175 «Разработка и исследование математических моделей, методов и алгоритмов решения обратных задач диагностики сложных технических систем на примере цифровых подстанций». Работы были выполнены с использованием оборудования ЦКП «Диагностика и энергоэффективное электрооборудование» ЮРГПУ(НПИ).

Библиографическая ссылка

Дубров В.И., Оганян Р.Г., Шайхутдинов Д.В., Кириевский Е.В., Горбатенко Н.И., Наракидзе Н.Д. РАЗРАБОТКА МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ ЦИФРОВЫХ ПОДСТАНЦИЙ НА БАЗЕ АНАЛИЗА АВТОМАТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ СИСТЕМ ПРЕОБРАЗОВАНИЯ ЭЛЕКТРОЭНЕРГИИ // Современные наукоемкие технологии. 2016. № 9-1. С. 36-40;URL: https://top-technologies.ru/ru/article/view?id=36173 (дата обращения: 10.03.2026).