Модификация полимерных композиционных материалов полититанатами калия (ПТК) обеспечивает эффективное повышение комплекса их физико-механических характеристик [1, 2, 3, 4, 9]. Однако при их введении, как правило, возникают проблемы, связанные с низкой смачиваемостью ПТК и сложностью их диспергирования в неполярных полиолефиновых связующих [3].

Проблема эффективного диспергирования нано- и микродисперсных наполнителей в полимерных связующих решается применением эффективного диспергирующего оборудования (двухшнековые экструдеры, вальцы и др.) и/или введением наполнителей через суперконцентраты (СК). Перспективным направлением создания СК нанодисперсных наполнителей является технология, основанная на их высокоэнергетическом кавитационном диспергировании в растворе полимерного связующего с последующей коагуляцией полимера на поверхности наночастиц [6–8].

В связи с этим целью настоящего исследования является определение возможности применения ультразвукового диспергирования наполнителей на основе ПТК в полиэтилен (ПЭ), а также оценка повышения его эффективности с помощью использования поверхностно-активных веществ.

Материалы и методы исследования

В качестве наполнителей были выбраны базовые полититанаты калия (ПТКБ) производства ООО «Нанокомпозит» (ТР 216910-017-89365295-2014) и протонированные полититанаты (ПТКП), изготовленные из полититанатов калия путем обработки ПТКБ раствором серной кислоты, а также их аппретированные формы, полученные обработкой порошка ПТКП водными растворами аппретов: ОП-10 (ГОСТ 8433-81), олеиновая кислота (ОК), (ГОСТ 7580-91, (CH3(CH2)7CH = CH(CH2)7COOH) тетраэтиламмоний хлорид (ТЭАХ), ((С2H5)4NOH, GAS 77-98-5). В качестве полимерного связующего применялся полиэтилен (ПЭ) марки ПЭ2НТ22-12 (ТУ 2243-176-00203335-2007).

Приготовление СК ПТК в ПЭ осуществлялось по следующей методике: ПЭ растворяется в о-ксилоле при температуре 80–100 °С, затем в этом растворе при УЗ обработке (22 кГц) диспергируется ПТК. Полученная суспензия инжектируется в осадитель – изопропиловый спирт. Выпавший концентрат отделяется фильтрованием, промывается, сушится и измельчается.

Полученные по данной технологии СК были использованы для изготовления композитов с содержанием ПТК 0,5 – 1 % (таблица), их свойства также исследованы.

Исследование структуры полученных композитов проводилось методом сканирующей электронной микроскопии с помощью прибора Hitachi TM-1000. Образцы готовились методом хрупкого скола после охлаждения в жидком азоте.

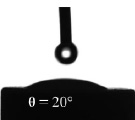

Смачиваемость наполнителей модельной жидкостью оценивалась с помощью прибора DSA20 (EasyDrop) методом сидячей капли.

Механические испытания проводили по стандартам: разрушающее напряжение при изгибе ГОСТ 4648-71; ударная вязкость ГОСТ 4647-80; разрушающее напряжение при растяжении ГОСТ 11262-80; модуль упругости при изгибе ГОСТ 9550-81.

Результаты исследования и их обсуждение

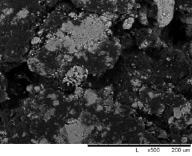

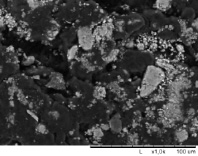

Структура СК ПТК в ПЭ представлена на рис. 1.

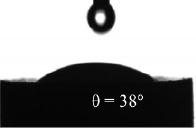

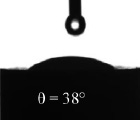

ПТКБ и ПТКП находятся в структуре композита в виде агрегатов размером, преимущественно 90–200 мкм (ПТКБ) и 50–100 мкм (ПТКП), что может быть объяснено их склонностью к агрегации [7]. При этом в обоих случаях наблюдаются достаточно низкая равномерность распределения наполнителя и широкий разброс размеров агрегатов. Более мелкие размеры агрегатов ПТКП возникают в результате лучшей их смачиваемости неполярными жидкостями (рис. 2, а, б), при этом СК аппретированных титанатов смачиваются н-деканом значительно лучше (рис. 2, в–д).

Составы композиционных материалов, изготовленных для испытаний

|

Обозначение образца |

ПЭ |

ПТКБ |

ПТКП |

ПТКПОП-10 |

ПТКПОК |

ПТКПТЭАХ |

|

СК-ПТКБ |

50 |

– |

– |

– |

– |

|

|

СК-ПТКП |

– |

50 |

– |

– |

– |

|

|

СК-ОП |

50 |

– |

– |

50 |

– |

– |

|

СК-ОК |

50 |

– |

– |

– |

50 |

– |

|

СК-ТЭАХ |

50 |

– |

– |

– |

– |

50 |

|

ПП-ОП-0,5 |

99,5 |

– |

– |

0,5 |

– |

– |

|

ПП-ОК-0,5 |

99,5 |

– |

– |

– |

0,5 |

– |

|

ПП- ТЭАХ-0,5 |

99,5 |

– |

– |

– |

– |

0,5 |

|

ПП-ОП-1 |

99,0 |

– |

– |

1,0 |

– |

– |

|

ПП-ОК-1 |

99,0 |

– |

– |

– |

1,0 |

– |

|

ПП- ТЭАХ-1 |

99,0 |

– |

– |

– |

– |

1,0 |

|

ПП-ОП-1,5 |

98,5 |

– |

– |

1,5 |

– |

– |

|

ПП-ОК-1,5 |

98,5 |

– |

– |

– |

1,5 |

– |

|

ПП- ТЭАХ-1,5 |

98,5 |

– |

– |

– |

– |

1,5 |

а б

Рис. 1. Структура СК ПТК в ПЭ: а – ПТКБ, 50 % мас.; б – ПТКП, 50 % мас

а б

в г д

Рис. 2. Краевой угол смачивания титанатов калия н-деканом: а – ПТКБ; б – ПТКП; в – ПТКПОП-10; г – ПТКПОК; д – ПТКПТЭАХ

а б в

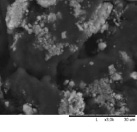

Рис. 3. Распределение в ПЭ ПТКП модифицированных: а – ОП-10; б – тетраэтиламмоний хлоридом; в – олеиновой кислотой

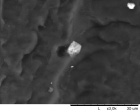

Структура композитов на основе ПЭ и ПТКП, аппретированных различными ПАВ, представлена на рис. 3.

При введении ПТКПОК и ПТКПТЭАХ наблюдается значительное уменьшение размеров агрегатов наполнителя (рис. 3), при введении ПТКПОП-10 размеры агрегатов почти не меняются по сравнению с ПТКП.

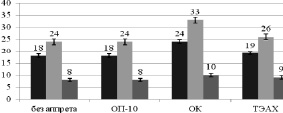

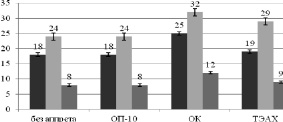

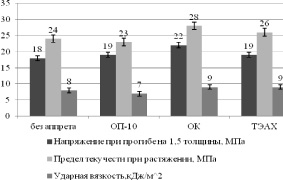

Физико-механические характеристики композитов на основе ПЭ и модифицированных ПТКП представлены на рис. 4.

Введение ПТКПОК в ПЭ увеличивает прочностные характеристики получаемых композитов на 10–30 %. При обработке ПТКПТЭАХ прочностные показатели улучшаются в меньшей степени, а при применении ПТКПОП-10 можно наблюдать ухудшение механических характеристик.

Для объяснения зависимостей, полученных при проведении физико-механических испытаний, а также влияния природы ПАВ на поведение наполнителей, изготовленных на основе полититанатов калия, в структуре полимерного связующего было проведено исследование структуры композиционных материалов с помощью сканирующей электронной микроскопии (рис. 5).

а

б

в

Рис. 4. Прочностные свойства композитов на основе ПЭ и ПТКП, обработанных различными аппретами, при концентрации: а – 0,5 % мас.; б – 1 % мас.; в – 1,5 % мас.

а б в

Рис. 5. Структура композиционного материала, полученного на основе ПЭ и ПТК, обработанных: а – ОП-10; б – ОК; в – ТЭАХ

ПТКП, модифицированные ОП-10, образуют в структуре ПЭ агрегаты, размеры которых колеблются в широком диапазоне. Частицы наполнителя плохо взаимодействуют с ПЭ (рис. 5, а), препятствуя формированию монолитной структуры.

ПТКП, обработанные олеиновой кислотой, также образуют агрегаты, размеры которых значительно меньше. При этом частицы ПТКП, обработанных олеиновой кислотой, хорошо смачиваются ПЭ (рис. 5, б). Имеет место когезионное разрушение агрегатов при попадании во фронт трещины.

ПТКП, модифицированные тетраэтиламмоний хлоридом, также образуют агрегаты, которые хорошо смачиваются неполярным ПЭ (рис. 5, в) и плотно погружены в него.

Выводы

На основании проведенного исследования можно сделать вывод, что введение малых добавок титанатов калия обеспечивает существенное упрочнение полиолефиновых материалов при условии обеспечения эффективного взаимодействия на границе раздела фаз полимерное связующее – наполнитель.

Применение кавитационного воздействия при диспергировании титанатов калия в растворе полиэтиленового связующего обеспечивает эффективное разрушение их агрегатов, однако равномерное распределение в матрице композита может быть достигнуто только при хорошем смачивании поверхности титаната полимерным связующим.

Исследование влияния различных ПАВ на смачивание и равномерность распределения титанатов в полиэтилене показало, что наиболее эффективны олеиновая кислота и тетраэтиламмоний хлорид. Отмечено, что композиты с малыми добавками титанатов, обработанных данными группами ПАВ, обладают наилучшими механическими свойствами, в частности при создании композитов на основе СК, полученных по методу совместного осаждения обеспечивается улучшение физико-механических характеристик на 10–30 % при степени наполнения 0,5–1 % мас.

Исследование выполнено за счет гранта Российского научного фонда (проект № 15-13-00089).

Библиографическая ссылка

Шевелев А.А., Ермоленко А.В., Яковлев Е.А., Бурмистров И.Н. ИССЛЕДОВАНИЕ ВЛИЯНИЯ МАЛЫХ ДОБАВОК РАЗЛИЧНЫХ МОДИФИКАЦИЙ ПОЛИТИТАНАТОВ КАЛИЯ НА СВОЙСТВА ПОЛИЭТИЛЕНА ПРИ ВВЕДЕНИИ ИХ ЧЕРЕЗ СУПЕРКОНЦЕНТРАТЫ // Современные наукоемкие технологии. 2016. № 6-2. С. 320-324;URL: https://top-technologies.ru/ru/article/view?id=36028 (дата обращения: 04.03.2026).