В химической и других отраслях промышленности при проведении процессов смешения сыпучих сред очень часто имеет место возникновение нежелательного процесса – сегрегации смеси, то есть ее разделения в процессе получения. Наличие сегрегации существенно ухудшает однородность получаемой смеси, повышает время смешения и затраты энергии, а также требует организации дополнительных мероприятий по снижению ее интенсивности или ликвидации.

Согласно многочисленным исследованиям [1–4] основными видами сегрегации являются: разделение в поле силы тяжести (разделение смешиваемых материалов по плотности); сегрегация в поле центробежных сил; разделение смеси за счет различия в размерах частиц смешиваемых компонентов; разделение за счет разных фрикционных свойств частиц, которое проявляется при движении смеси по рабочим органам. Поэтому наибольшая интенсивность разделения смеси имеет место при перемешивании компонентов, частицы которых существенно отличаются по плотности, размерам и форме.

Процесс сегрегации наиболее часто происходит в процессе выгрузки готовой смеси, при ее движении по рабочим органам смесителя, при скоплении одного из компонентов в застойных зонах, а также при движении по замкнутым криволинейным траекториям, что имеет место в большинстве конструкций смесителей.

Снижению негативного влияния сегрегации на однородность получаемой смеси посвящено достаточно большое количество исследований [5–8]. Среди основных существующих способов снижения сегрегации можно выделить следующие: разрушение сегропотоков, управление сегропотоками и организация рециклов (многократной циркуляции смеси).

Однако, как показывает практика, при переработке склонных к разделению материалов данные способы лишь незначительно снижают разделение, но существенно усложняют конструкцию смесителей и повышают затраты энергии [5].

С целью повышения эффективности процессов смешения склонных к сегрегации материалов были разработаны новые способы смешения, основанные на уменьшении влияния движущих сил, разделяющих материалы.

К данным методам относятся: организация процесса смешения в дисперсных потоках за распыливающим элементом (исключение разделения под действием центробежной силы); уплотнение приготовленной смеси (снижение сегрегации под действием силы тяжести); измельчение частиц одного из компонентов (снижение сегрегации по размерам); деление потока на зоны (неподвижные направляющие устройства для обеспечения раздельного транспортирования порций смеси к устройству выгрузки).

Согласно проведенным опытным исследованиям применение данных способов позволило существенно повысить качество получаемых смесей.

Для реализации вышеописанных методов были разработаны новые конструкции смесительных устройств, схемы которых представлены на рис. 1–3.

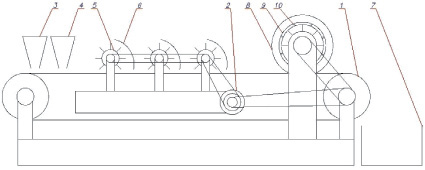

В показанном на рис. 1 агрегате для смешения сыпучих сред, склонных к сегрегации с целью снижения разделения смеси организуется механическое уплотнение сформированной смеси перед ее выгрузкой. Смеситель содержит ленточный транспортер 1, привод 2, дозаторы 3 и 4, смесительные устройства 5, наклонные отбойные элементы криволинейной формы 6, устройство выгрузки 7, уплотняющий валик 9 с отверстиями для выхода газа 10, покрытый эластичной газопроницаемой оболочкой 8.

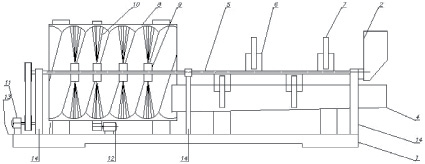

На рис. 2 представлена схема смесителя в котором с целью «упрощения» перемешивания материалов, частицы которых отличаются по размерам, организуется предварительное измельчение одного из компонентов (имеющего больший размер частиц).

Устройство для смешения и измельчения сыпучих материалов содержит станину 1, устройства загрузки 2 и 3, наклонный лоток 4, вал 5. На валу 5 в зоне наклонного лотка 4 установлены водила 6 с насаженными на них мелющими дисками 7, имеющими на боковых поверхностях выступы.

Рис. 1. Схема агрегата для смешения материалов, склонных к сегрегации

Рис. 2. Схема устройства для измельчения и смешения сыпучих сред

Благодаря тому, что мелющие диски установлены на водиле с возможностью планетарного движения (поворота относительно водила), измельчение происходит как под действием ударных нагрузок (при столкновении мелющего диска со слоем измельчаемого материала), так и раздавливанием с одновременным истиранием. С целью повышения эффекта истирания мелющие диски установлены с возможностью свободного вращения относительно водила. Выполнение выступов на боковых поверхностях мелющих дисков повышает интенсивность измельчения.

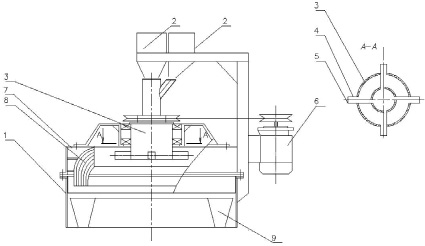

На рис. 3 изображена конструкция центробежного смесителя склонных к разделению компонентов. Основной особенностью данного устройства является то, что в процессе движения сформированных дисперсных потоков смешиваемых компонентов исключается действие центробежных сил, а выгрузка смеси происходит через направляющее устройство, предотвращающее ее разделение. Это позволяет использовать данный аппарат для смешения сыпучих сред, частицы которых имеют разную плотность.

Центробежный смеситель сыпучих материалов содержит неподвижный корпус 1, дозаторы 2. Во внутреннем объеме корпуса установлена приводная распылительная насадка 3, состоящая из соосных камер. Каждая соосная камера снабжена радиальными каналами 4 и 5. В центральной части корпуса 1 размещено приемное устройство 7, состоящее из набора конгруэнтных направляющих элементов 8. Под приемным устройством размещено устройство выгрузки 9.

Рис. 3. Центробежный смеситель

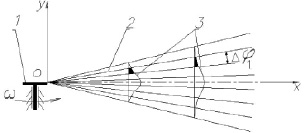

Рис. 4. Схема разбиения потоков на угловые интервалы: 1 – распылитель; 2 – разреженный поток; 3 – кривые распределения числа частиц по углам рассеивания

Для расчета основного параметра, характеризующего качество смеси – коэффициента неоднородности, в вышеописанных смесителях была разработана методика его оценки. Ввиду того, что в исследуемых устройствах процесс смешения происходит при взаимодействии сформированных струйных потоков смешиваемых материалов, при вычислении коэффициента неоднородности целесообразно использовать метод, представленный в [1].

Расчетная схема движения частиц изображена на рис. 4.

Согласно опытным данным [5], ширина каждого факела при угловой скорости насадки (щеточных распылителей), соответствующей 400 мин–1, обеспечивает движение частиц материалов без соударений.

Осуществим разбиение разреженных потоков подлежащих смешению компонентов на интервалы равного размера Δφ1.

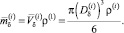

При переходе от дискретного описания к непрерывному устремим угловой интервал к нулю. Тогда при вычислении коэффициента неоднородности можно использовать формулу [6]:

(1)

(1)

Здесь  – среднее значение квадрата;

– среднее значение квадрата;  – квадрат среднего значения концентрации ключевого компонента смеси, определяемые по формулам

– квадрат среднего значения концентрации ключевого компонента смеси, определяемые по формулам

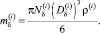

(2)

(2)

(3)

(3)

Здесь φ1max, φ1min – максимальное и минимальное значения углов раскрытия дисперсных потоков.

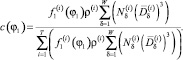

Тогда зависимость концентрации ключевого компонента смеси от угла его рассеивания примет вид

(4)

(4)

В этом выражении  – дифференциальная функция распределения числа частиц i-го компонента по углам рассеивания;

– дифференциальная функция распределения числа частиц i-го компонента по углам рассеивания;  – средняя масса частицы i-го компонента.

– средняя масса частицы i-го компонента.

Представим массы ключевого и транспортирующего компонентов через число частиц, полагая, что они состоят из W – фракций с номером δ = 1, ..., W.

Тогда масса частиц δ-й фракции i-го компонента равна

(5)

(5)

В этом выражении  – число частиц δ-й фракции каждого материала;

– число частиц δ-й фракции каждого материала;  – средняя масса частицы δ-й фракции. Величины

– средняя масса частицы δ-й фракции. Величины  связаны с соответствующими объемами

связаны с соответствующими объемами  выражением

выражением

(6)

(6)

Тогда получим

(7)

(7)

С учетом (7) масса i-го компонента может быть определена как

(8)

(8)

Здесь  – средний диаметр частиц δ-й фракции i-го компонента.

– средний диаметр частиц δ-й фракции i-го компонента.

Тогда выражение для концентрации принимает вид

(9)

(9)

Значение коэффициента неоднородности смеси можно вычислить с помощью выражения (1), в соответствии с (2), (3) и (9). Ввиду громоздкости конечная зависимость не приводится.

Представленные в статье выражения для расчета основного показателя качества сыпучих смесей могут быть использованы как при расчете вышеописанных смесителей, так и для смесительных аппаратов, работающих на принципе взаимодействия струйных потоков смешиваемых компонентов.

Библиографическая ссылка

Лебедев А.Е., Зайцев А.И., Суид С.Т., Шеронина И.И. НОВЫЕ СПОСОБЫ СМЕШЕНИЯ СЫПУЧИХ СРЕД И АППАРАТЫ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ // Современные наукоемкие технологии. 2016. № 6-2. С. 264-268;URL: https://top-technologies.ru/ru/article/view?id=36018 (дата обращения: 04.03.2026).