В настоящее время одним из приоритетных направлений в области исследования строительных материалов является совершенствование составов и технологии бетонов с целью дальнейшего повышения их качества и долговечности [1; 2; 6; 9; 11].

С использованием бетона в «классическом» виде, то есть без минеральных и химических добавок, достижение поставленной задачи практически недоступно. Поэтому в технологии современного бетона применяют модификаторы различного действия: структурирующие, пластифицирующие, регулирующие скорость твердения, а также комплексные модификаторы полифункционального действия [2; 9; 11]. В части повышения качества и долговечности бетона особенно значительный эффект в последние годы был достигнут от создания и применения в бетонах комплексных модификаторов на органо-минеральной основе, полученных с использованием суперпластификаторов нового поколения и активных и малоактивных полидисперсных минеральных добавок [2; 3]. В настоящее время в практике строительства все большее применение находят суперпластификаторы на основе поликарбоксилатного эфира (РСЕ) [1; 4; 11], так как они отличаются не только высокой водоредуцирующей способностью, но при этом увеличивают период сохраняемости бетонных смесей и придают бетонам способность к самоуплотнению, что отвечает самым высоким требованиям, предъявляемым к бетонным смесям для монолитного строительства [12].

В качестве минеральных добавок находят применение высокодисперсные добавки микрокремнезема, метакаолина, ультрадисперсного известняка, золы-уноса, доменного гранулированного шлака и других добавок, позволяющих управлять структурой, а также технологическими и эксплуатационными свойствами бетонов [1].

Хорошо известны такие свойства многих тонкодисперсных минеральных добавок, как их способность к самостоятельному твердению и к взаимодействию с портландитом с образованием низкоосновных гидросиликатов кальция CSH фазы, повышающих содержание и стабильность цементного геля [12].

Исследователи отмечают возможность регулирования с помощью тонкомолотых минеральных добавок температурных и объемных изменений твердеющих композиций, а также позитивное влияние минеральных добавок на структуру цементного камня, в частности на соотношение капиллярных и гелевых пор. Отмечается влияние ультрадисперсного известняка на интенсификацию ранней гидратации цемента [11].

В целом рациональное применение минеральных добавок способствует повышению плотности, прочности и стойкости бетона в агрессивных средах.

Среди минеральных добавок – доменный гранулированный шлак – наиболее изученная, общепризнанная в мире минеральная добавка, широко применяемая в практике производства цементов и бетонов [5].

В период 70-х годов XX века в СССР с добавками доменного гранулированного шлака выпускалось более половины объема производимого в стране цемента [5]. Сегодня в Великобритании ежегодно для замены портландцемента в бетоне используется более 2 млн т доменного гранулированного шлака. Его использование в производстве цемента сокращает выбросы в атмосферу диоксида углерода почти на 2 млн т. Расход электроэнергии сокращается на 2000 ГВт/год. Ежегодная экономия природных сырьевых материалов от применения доменного гранулированного шлака для приготовления бетона составляет 2,5 млн т [10].

Как микронаполнитель доменный гранулированный шлак участвует в улучшении структуры бетонов, улучшает качество поверхности железобетонных изделий. С другой стороны, доменный гранулированный шлак имеет активную стекловидную структуру, что химически проявляется в его способности к самостоятельному твердению. Кремний образует в структуре шлаков тетраэдры [SiO4]4– , более или менее полимеризованные. Возможны двойные тетраэдры [Si2O7]6– , или цепи [SiO3]2– . Катионы Ca2+ , Na+ , K+ , Al3+ занимают пустоты между этими элементами и, чем больше доля катионов, тем больше изолированы друг от друга тетраэдры [SiO4]4– и тем более реакционноспособным становится шлак [7; 10].

На рост реакционной способности шлака положительное воздействие оказывает тепло-влажностная обработка: за счет пропаривания бетонов, в которых портландцемент на 20…50 % по массе замещен доменным гранулированным шлаком при сохранении прочности удается повысить морозостойкость бетонов [12].

Исследования подтверждают тесную связь гидравлической активности шлаков с удельной поверхностью. Если удельная поверхность доменного гранулированного шлака близка к 600 м2/кг, его реакционная способность мало зависит от химического состава, то есть для любого шлака высока [7].

При совместном помоле цемента и доменного гранулированного шлака шлак, как правило, имеет меньшую удельную поверхность, чем чистоклинкерный цемент. Представляется, что раздельное применение в бетонах цемента и доменного гранулированного шлака повышенной дисперсности, а также модификация составов бетона суперпластификатором на поликарбоксилатной основе позволит повысить эффективность от применения доменного гранулированного шлака в бетонах.

Целью исследования являлось изучение влияния совместного применения высокодисперсного доменного гранулированного шлака и поликарбоксилатного суперпластификатора на формирование прочности и кинетику твердения тяжелого бетона.

Материалы и методы исследования

Исследовано влияние частичной замены цемента в бетоне молотым доменным гранулированным шлаком производства ООО «Мечел-Материалы» GGBS450 (ТУ 0799-001-99126491-2013) на прочность и кинетику набора прочности тяжелого бетона, модифицированного поликарбоксилатным суперпластификатором Glenium® ACE 430 компании BASF. Проба доменного гранулированного шлака с удельной поверхностью Sуд = 499 м2/кг и коэффициентом качества 1,45 в количестве 98,9 % прошла через сито № 0045. Содержание стекловидной фазы в шлаке составляло 70,1 %, активность в возрасте 28 суток нормального твердения – 12,2 МПа. Химический состав шлака приведен в табл. 1.

В качестве вяжущего применялся портландцемент с удельной поверхностью Sуд ц = 346 м2/кг класса ЦЕМ I 42,5Н производства ООО «Топкинский цемент», который имел следующий минералогический состав: С3S = 60,9 %, С2S = 15,6 %, C4AF = 12,8 %, C3A = 7,0 %. В процессе эксперимента портландцемент класса ЦЕМ I 42,5Н замещался в бетоне высокодисперсным доменным гранулированным шлаком на 0…30 % по массе.

Таблица 1

Химический состав доменного гранулированного шлака

|

SiO2 |

CaO |

Al2O3 |

MgO |

FeO |

Na2O |

K2O |

TiO2 |

S |

MnO |

|

36,5 |

35,1 |

13,3 |

12,9 |

0,27 |

0,56 |

0,45 |

0,75 |

0,35 |

0,27 |

Добавка Glenium® ACE 430 относится к новому поколению суперпластификаторов на основе поликарбоксилатного эфира для железобетонных конструкций, придающих высокую подвижность бетонной смеси и способность к самоуплотнению. Быстро адсорбируясь на поверхности частиц цемента, добавка при этом не препятствует доступу воды к его поверхности. Поликарбоксилатный суперпластификатор Glenium®ACE430 вводился в количестве 1 % от массы вяжущего. Контрольный состав бетона не содержал суперпластификатора и доменного гранулированного шлака.

В качестве крупного заполнителя использовался плотный доломитовый щебень фракции 5/20 мм, с прочностью по дробимости 1200. В качестве мелкого заполнителя применялся природный кварцевый песок с модулем крупности Мк = 1,9.

Смеси приготавливались в лабораторном смесителе. Поликарбоксилатный суперпластификатор Glenium®ACE430 вводился в бетонную смесь с последней третью воды затворения после пятиминутного перемешивания. После этого смесь дополнительно перемешивалась в течение 3 минут. Содержание воды подбиралось таким образом, чтобы обеспечить получение равноподвижных бетонных смесей марки П3 по осадке конуса.

Из бетонных смесей виброуплотнением в течение 10 с формовались образцы-кубы размерами 100×100×100 мм. Прочность бетона на сжатие контролировалась в возрасте 3, 7 и 28 суток твердения в нормальных условиях.

Результаты исследования и их обсуждение

В табл. 2 приведены составы равноподвижных бетонных смесей с маркой по удобоукладываемости П3 (ОК = 12 ± 1 см).

Из табл. 2 видно, что замена цемента доменным гранулированным шлаком не приводит к заметным изменениям водопотребности равноподвижных бетонных смесей. Добавление в состав бетона поликарбоксилатного суперпластификатора Glenium® ACE430 в количестве 1 % от массы цемента позволило снизить водопотребность равноподвижных бетонных смесей на 17 %.

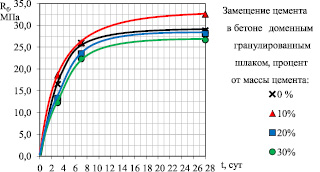

На рис. 1 представлена зависимость прочности тяжелого бетона от частичной замены портландцемента высокодисперсным доменным гранулированным шлаком. При частичной замене 10 % портландцемента доменным гранулированным шлаком прочность при сжатии бетона повысилась на 13 % как в 3-суточном возрасте, так и через 28 суток твердения в нормальных условиях.

Дальнейшее увеличение доли доменного гранулированного шлака в составе вяжущего ведет к снижению кинетики роста прочности в ранний период твердения. При замене 20 % цемента доменным гранулированным шлаком прочность при сжатии образцов бетона на 3-и сутки твердения снизилась в сравнении с составом без добавки на 19 %. На 28-е сутки твердения прочность этого состава практически не отличается от контрольного состава на чистоклинкерном цементе.

Замещение 30 % цемента доменным гранулированным шлаком уменьшает прочность бетона в сравнении с составом без шлака на 25 % на 3-и сутки твердения, на 14 % на 7-е сутки и на 7 % в возрасте 28 суток.

Таблица 2

Составы и водопотребность равноподвижных бетонных смесей

|

Номер состава |

Расходы материалов на 1 м3 бетона |

Водовяжущее отношение, В/(Ц + ДГШ) |

||||

|

Щебень, кг |

Песок, кг |

Вяжущее, (Ц + ДГШ), кг |

GleniumACE 430, % от массы вяжущего |

|||

|

Цемент (Ц), кг |

Доменный гранулированный шлак (ДГШ), кг |

|||||

|

1 |

1350 |

700 |

300 |

0 |

0 |

0,54 |

|

2 |

1350 |

700 |

270 |

30 |

0 |

0,53 |

|

3 |

1350 |

700 |

240 |

60 |

0 |

0,53 |

|

4 |

1350 |

700 |

210 |

90 |

0 |

0,55 |

|

5 |

1350 |

700 |

300 |

0 |

1 |

0,45 |

|

6 |

1350 |

700 |

270 |

30 |

1 |

0,45 |

|

7 |

1350 |

700 |

240 |

60 |

1 |

0,45 |

|

8 |

1350 |

700 |

210 |

90 |

1 |

0,44 |

Рис. 1. Влияние частичной замены портландцемента доменным гранулированным шлаком на кинетику роста прочности тяжелого бетона Rб, МПа

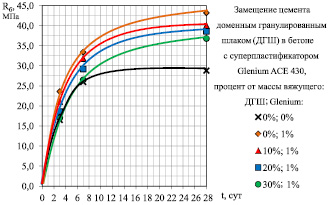

Рис. 2. Влияние частичной замены портландцемента доменным гранулированным шлаком на прочность тяжелого бетона, модифицированного добавкой Glenium ACE 430

На рис. 2 приведено влияние частичной замены портландцемента доменным гранулированным шлаком на прочность тяжелого бетона, модифицированного добавкой Glenium® ACE 430.

В сравнении с контрольным немодифицированным составом бетона введение суперпластификатора Glenium® ACE 430 в количестве 1 % от массы вяжущего позволило повысить прочность при сжатии всех исследуемых составов через 28 суток твердения в нормальных условиях на 48…28 % в зависимости от содержания доменного гранулированного шлака в составе вяжущего.

Установлено, что у составов на основе портландцемента класса ЦЕМ I 42,5Н введение суперпластификатора Glenium® ACE 430 в количестве 1 % от массы цемента не снижает кинетики нарастания прочности бетона. Частичная замена 10…30 % портландцемента в модифицированных составах доменным гранулированным шлаком понижает кинетику роста ранней прочности бетона.

Так, при замене 30 % цемента доменным гранулированным шлаком прочность бетона в присутствии суперпластификатора Glenium® ACE 430, на 3-и и 7-е сутки практически равна прочности контрольного немодифицированного состава бетона, в то время как через 28 суток она превышает прочность контрольного состава на 28 %. Полученный результат свидетельствует о замедлении кинетики роста прочности модифицированного бетона при повышении доли доменного гранулированного шлака в вяжущем.

Выводы

1. Исследованиями немодифицированных составов бетона установлено, что частичная замена 10 % портландцемента класса ЦЕМ I 42,5Н доменным гранулированным шлаком с высокой удельной поверхностью 499 м2/кг обеспечивает прирост прочности бетона через 28 суток на 13 % и не снижает кинетики роста ранней прочности при твердении в нормальных условиях.

2. Увеличение доли высокодисперсного доменного гранулированного шлака в вяжущем до 30 % понижает прочность бетона через 3 суток твердения на 25 % и конечную прочность на 7 %. При этом частичная замена до 30 % портландцемента доменным гранулированным шлаком практически не меняет водопотребность равноподвижных немодифицированных бетонных смесей.

3. Применение суперпластификатора Glenium® ACE 430 в бетоне в количестве 1 % от массы вяжущего снижает водопотребность равноподвижных бетонных смесей на 17 % и повышает прочность при сжатии бетона на 48 %. Замещение более 10 % портландцемента доменным гранулированным шлаком в модифицированном бетоне в большей степени отражается на снижении ранней и в меньшей степени на 28-суточной прочности бетона.

4. При частичной замене до 30 % портландцемента доменным гранулированным шлаком преимущество в 28-суточной прочности при сжатии модифицированного бетона снижается с 48 до 28 % в сравнении с контрольным немодифицированным составом.

Библиографическая ссылка

Кононова О.В., Анисимов С.Н., Смирнов А.О., Лешканов А.Ю. ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ДОМЕННОГО ГРАНУЛИРОВАННОГО ШЛАКА В БЕТОНАХ С ДОБАВКОЙ НА ОСНОВЕ ПОЛИКАРБОКСИЛАТНОГО ЭФИРА // Современные наукоемкие технологии. 2016. № 6-2. С. 259-263;URL: https://top-technologies.ru/ru/article/view?id=36017 (дата обращения: 04.03.2026).