Газодобывающая промышленность является одним из основополагающих элементов экономической политики России. В настоящее время сырьевая база природного газа Российской Федерации достаточна и для удовлетворения текущих потребностей и внутреннего рынка, и выполнения контрактных обязательств по экспортным поставкам.

При этом крупнейшими поставщиками природного газа на мировой рынок являются Россия, Норвегия и Алжир. Доля российского газа в общемировом экспорте составляет около 30 %. Для сохранения конкурентоспособности в будущем в рамках «Энергетической стратегии России на период до 2030 г.» распоряжением от 13.11.2009 Председателя Правительства Российской Федерации В.В. Путина, были рассмотрены и утверждены варианты развития и поддержания экономики страны.

Было определено, что основные газовые месторождения Тюменской области истощены и, следовательно, необходимо освоение новых центров газодобычи. Помимо этого, Правительством Российской Федерации поставлена задача к 2020 г. увеличить добычу природного газа более чем в 1,5 раза.

Основным газодобывающим регионом нашей страны является Западная Сибирь, а именно Ямало-Ненецкий автономный округ. Большинство месторождений, обеспечивающих основную долю в добыче газа, находятся на стадии постоянных отборов, переход на стадию падающей добычи ожидается уже в 2030 г. Поэтому перспективы роста добычи газа связаны с выходом на полуостров Ямал, континентальный шельф арктических морей, Восточной Сибири и на Дальнем Востоке, где открыты крупные газовые залежи с высокими продуктивными характеристиками.

Длина магистральных газо- и нефтепродуктопроводов на 2008 год составляла 63 тыс. км, увеличившись в сравнении с 2000 годом на 2 тыс. км. По состоянию на конец 2014 года протяжённость магистральных трубопроводов (по данным Росстата) составила 251,5 тыс. км, в том числе газопроводов 177,3 тыс. км, нефтепроводов 54,9 тыс. км и нефтепродуктопроводов 19,3 тыс. км.

Проектируются газопроводы Южный поток, Алтай, Якутия – Хабаровск – Владивосток и Прикаспийский газопровод, нефтепроводы Балтийская трубопроводная система-II, Мурманский нефтепровод и Заполярье – Пурпе – Самотлор (рис. 1).

Рис. 1. Нефтегазовая инфраструктура Российской Федерации

Непрерывный рост освоения Сибири и Арктики требует увеличения протяженности и эксплуатационных характеристик временных автозимних дорог. Высокие значения показателей этих характеристик для таких сооружений во многом определяются эффективным уплотнением снежной массы. От этого зависит долговечность и работоспособность самой снеголедовой дороги. Поэтому операция уплотнения снежной массы в общем технологическом процессе строительства является наиболее важной и ответственной. Вместе с тем уплотнение является наиболее дешёвым и поэтому самым распространённым методом придания снежной массе необходимой прочности и устойчивости. Затраченные на уплотнения средства всегда окупаются, но там, где эта операция была выполнена недостаточно тщательно, имеют место огромные убытки [1, 4, 6].

Один из путей повышения производительности и эффективности строительства автозимних дорог – это разработка более совершенных и энергоэффективных машин, а также определение рациональных параметров и режимов работы таких машин при уплотнении снежной массы. Учитывая развитие транспортной инфраструктуры Российской Федерации и развитие новых технологий, возникла необходимость в создании современных конструкций для строительства временных зимних дорог – автозимников.

Цель исследования. Повышение эффективности процесса уплотнения снежной массы при строительстве автозимних дорог с подтверждением рабочей гипотезы – использование гидрошины, как предмет передачи вибрационного воздействия на уплотняемую среду.

Задачи исследования:

– исследовать влияние параметров гидрошинного катка и режимов уплотнения на интенсивность процесса уплотнения снежной массы при вибрационном воздействии;

– разработать обобщённую математическую модель взаимодействия вибрационного гидрошинного рабочего органа с уплотняемой средой;

– обосновать конструкцию вибрационного гидрошинного катка;

– обосновать рациональные режимные параметры вибрационного гидрошинного катка;

– определить параметры гидрошины при её взаимодействии со снегом;

– подтвердить адекватность математической модели взаимодействия вибрационного гидрошинного катка с уплотняемой снежной массой.

Для достижения поставленных задач и создания опытного образца вибрационного гидрошинного катка необходимо подготовить комплект оборудования, включающий в себя:

1) сварочный инвертор;

2) углошлифовальную машину;

3) дрель;

4) комплект сверл;

5) набор ключей;

6) измерительное оборудование (штангенциркуль, рулетка, угломер);

7) спецодежда.

Комплектация опытного образца вибрационного гидрошинного катка включает в себя:

1. Пять гидрошинных колес в сборе (стальной диск, автомобильная шина, автомобильная камера, заполненная незамерзающей жидкостью).

2. Четыре автомобильные ступицы.

3. Шпильки для автомобильных ступиц.

4. Гайки крепления колес к автомобильным шпилькам, гайки крепления шпилек к основной раме катка.

5. Шпильки под габаритные размеры основной конструкции, в нашем случае 1,5 м.

6. Вибратор ИВ-98 Е.

7. Болты крепления вибратора к раме прицепного вибрационного гидрошинного катка.

8. Материалы, необходимые для изготовления (табл. 1).

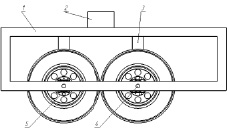

Для создания устройства был выполнен проект, включающий в себя расчетную и графическую части. В расчетной части были произведены необходимые расчеты по необходимому тяговому усилию, прочности конструкции, металлоемкости, критической и номинальной грузоподъемности, а также были произведены расчеты сварных швов, болтовых соединений на срез. В графической части был выполнен чертеж общего вида прицепного вибрационного гидрошинного катка в масштабе 1:4 (рис. 2, а, б). По чертежу были определены габаритные и вспомогательные размеры деталей опытного образца, а также посадочные размеры осей в ступицы колеса.

Таблица 1

Материалы

|

№ п/п |

Товары (работы, услуги) |

Количество |

Цена |

Ставка НДС |

Сумма НДС |

Сумма, руб. |

|

|

1 |

Трубы ВГП 503,5 мм ст. 0–3, 10, 20 ГОСТ 3262-75 (4,5) (1 шт.) |

0,021 |

т |

41 438,10 |

18 % |

132,74 |

870,20* |

|

2 |

Труба профильная 80803 ст. 0, 2, 3, 10, 20 (12,05) (2 шт.) |

0,181 |

т |

40 320,00 |

18 % |

1 113,24 |

7 297,92* |

|

3 |

Полоса 204 ст. 3 пс/сп (6) (1 шт.) |

0,004 |

т |

45 920,00 |

18 % |

28,02 |

183,68* |

|

4 |

Лист х/к 2,5 мм ст. 08 кп/пс (1,252,5) (1 шт.) |

0,063 |

т |

39 200,00 |

18 % |

376,72 |

2 469,60* |

|

5 |

Резка металлопроката |

1 |

ус. |

955,00 |

18 % |

145,68 |

955,00* |

|

ИТОГО |

11 776,40* |

||||||

Примечание. * – по ценам предприятия ООО «Тримет», г. Тюмень, на март 2016 года.

Для изготовления осей вибрационного гидрошинного катка была произведена токарная обработка стальной трубы на базе предприятия ОАО «Экс-Кран» г. Тюмени в посадочный размер ступицы автомобильного колеса, для осуществления передачи вращательного движения к гидрошинным колесам.

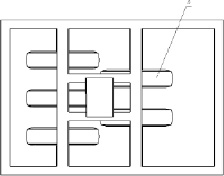

Гидрошинный вибрационный каток состоит из двухъярусной рамы (рис. 3) и рабочего органа в виде гидрошинных катков, закрепленных на передней и задней осях при помощи автомобильных ступиц, расположенных в шахматном порядке, таким образом, что при проходе передней оси колеса задней оси уплотянют снежную массу до получения однородно-уплотненного дорожного полотна автомобильной зимней дороги. Рабочий орган гидрошинного катка состоит из автомобильной камеры, полностью заполненной теплоносителем, предварительно вакуумированной. Так же дополнительно установлен золотниковый клапан, симметрично расположенный от клапана камеры, для удаления скопившегося воздуха между автомобильной камерой и шиной колеса, избегая гашения вибрационного воздействия на уплотняемую среду – снежную массу. На втором ярусе установлен вибратор электромеханический типа ИВ-98 Е, который вместе со всей массой рамы опирается на три стойки, передающие вибрацию на рабочий орган установки. Стойки закреплены подшипниками скольжения на осях вращения гидрошинных катков. Для обеспечения транспортировки к месту проведения работ каток спроектирован разборным, с отсоединением передней и задней осей от рамы.

Гидрошинные катки, закрепленные на ступицах в шахматном порядке таким образом, что задние катки уплотняют неуплотненные полосы после прохода первой оси, в конечном этапе обеспечивая однородность и ровность поверхности уплотняемого дорожного полотна автозимника. Гидрошинные катки полностью заполнены теплоносителем. На втором ярусе (рис. 4) установлен вибратор электромеханический, который вместе со всей массой рамы опирается на три стойки, которые передают вибрацию на рабочий орган – гидрошинные катки [2, 3, 5]. Стойки закреплены подшипниками скольжения на осях вращения гидрошинных катков.

а

б

Рис. 2. Прицепной вибрационный гидрошинный каток: а – вид сбоку; б – вид сверху; 1 – двухъярусная рама; 2 – вибратор; 3 – стойки; 4 – ось; 5 – ступица; 6 – гидрошинное колесо

Рис. 3. Рама первого яруса вибрационного гидрошинного катка

Рис. 4. Второй ярус рамы катка

Таблица 2

Технические характеристики вибратора ИВ-98 Е

|

№ п/п |

Характеристика |

Показания |

|

1 |

Мощность, кВт |

0,9 |

|

2 |

Напряжение/частота, В/Гц |

220/50 |

|

3 |

Вынуждающая сила, кН |

5,6…11,3 |

|

4 |

Масса, кг |

22,5 |

|

5 |

Мощность номинальная, кВт |

0,55 |

|

6 |

Частота, об/мин |

3000 |

Гидрошинные катки, полностью заполненные теплоносителем, установлены в шахматном порядке, что обеспечивает постепенное нагружение и последующее уплотнение снежной массы. Для передачи вибрационного воздействия на уплотняемую среду посредством гидрошины был выбран вибратор типа ИВ-98 Е с техническими характеристиками (табл. 2).

Вибратор установлен на втором ярусе рамы (рис. 5) между осями катка и опирается на стойки, которые обеспечивают направленную вибрацию к рабочему органу.

Поставленная задача – изготовить опытный образец вибрационного гидрошинного катка – была успешно реализована в лаборатории кафедры «Транспортные и технологичес- кие системы».

Сконструированное устройство выполнено для проведения предварительного эксперимента, чтобы получить результаты воздействия факторов, влияющих на уплотнение снежной массы при строительстве временных зимних дорог [7, 10, 11]. Полученные данные позволят сформировать матрицу планирования экспериментов с целью выявления воздействия факторов и их взаимного воздействия на уплотнение снежной массы.

Рис. 5. Установка вибратора ИВ-98 Е

Библиографическая ссылка

Мерданов Ш.М., Плохов А.А., Костырченко В.А., Мадьяров Т.М. ИЗГОТОВЛЕНИЕ ОПЫТНОГО ОБРАЗЦА ВИБРАЦИОННОГО ГИДРОШИННОГО КАТКА // Современные наукоемкие технологии. 2016. № 5-2. С. 270-275;URL: https://top-technologies.ru/ru/article/view?id=35897 (дата обращения: 07.03.2026).