Широкое применение технологий лазерного термоупрочнения требует постоянного увеличения эффективности данного процесса. Внедрение новых источников лазерного излучения, систем точного позиционирования, новых методов и средств транспортировки и формирования лазерных пучков и систем автоматизированного управления лазерными комплексами дает возможность интенсифицировать этот процесс. Однако введение новых методов и средств в разрабатываемые комплексы требует значительных материальных затрат, и поэтому особое значение приобретает физическое моделирование процесса обработки поверхности и отработка режимов на существующих лазерных технологических комплексах [1].

Исследование

В данной работе для проведения экспериментальных исследований были выбраны конструкционные стали 65Г, 30ХГСА, 45.

Рессорно-пружинная сталь 65Г характеризуется повышенной износостойкостью, при этом относительно дешева. Именно эти характеристики позволили данному виду стали найти широкое применение в машиностроении.

Шайбы, пружины и рессоры, корпуса подшипников, тормозные ленты и диски, фланцы и шестерни, подающие и зажимные цанги, а также прочие элементы узлов и конструкций – все это изготавливается из стали 65Г. Как правило, из нее изготовлены листовые рессоры заднего моста в грузовых автомашинах. Сталь 65Г не применяется в сварных конструкциях и для работы с ударной нагрузкой.

Сталь 65Г, как и любая пружинно-рессорная сталь, обладает хорошими режущими свойствами и поддается оксидированию (воронению, чернению). Полоса или лист 65Г успешно применяются для изготовления ножей. В основном из этой стали изготавливают метательные ножи, реже – разделочные. Методом ковки из стали 65Г изготавливают казацкие шашки. Считается, что сталь 65Г – один из самых дешевых материалов для изготовления ножей, так что ножи из этой стали будут делать еще долго.

Сходные физические и механические свойства позволили использовать лист 65Г вместо таких видов стали, как 55С2 и 60С2, 70 и 70Г и 9Хс. Часто при употреблении словосочетания «пружинно-рессорная сталь» подразумевают как раз сталь 65Г. Форма выпуска стали 65Г и стандарты.

Технические условия для проката из рессорно-пружинных сталей описаны в ГОСТ 14959-79. Этот стандарт распространяется на горячекатаный и кованый сортовой прокат диаметром или толщиной до 250 мм, а также прокат калиброванный и со специальной отделкой поверхности, предназначенный для изготовления пружин, рессор и других деталей машин и механизмов, применяемых в закаленном и отпущенном состоянии.

Сталь 30ХГСА относится к классу легированных конструкционных сталей. Она была создана для нужд авиации, но благодаря отличным характеристикам быстро перешла в разряд популярных материалов в машиностроении. Нередко сталь 30хгса называют «хромансиль». Это название сплав получил благодаря содержащимся в нем легирующим элементам (хром, марганец и кремний), латинские названия которых в сокращении и составили слово «хромансиль». Аналогами хромансиля являются стали марок 40ХФА, 35ХМ, 40ХН, 25ХГСА и 35ХГСА.

Маркировка стали 30ХГСА включает число, находящееся на первом месте и показывающее выраженный в сотых долях процент содержания углерода. В данном случае он составляет 3 %, то есть соответствует норме для класса среднелегированных сталей (до 2,5 % – низколегированная, от 2,5 до 10 % – среднелегированная, от 10 % – высоколегированная). Литеры «Х», «Г» и «С» указывают на содержание в стали легирующих элементов – хрома, марганца и кремния. Так как после буквенных обозначений легирующих элементов нет чисел, значит их процентное содержание приблизительно равно 1 %. Литера «А» на конце маркировки показывает, что сталь 30хгса относится к категории высококачественных сталей.

Химический состав стали 30хгса выглядит так: от 0,28 до 0,34 % углерода, от 0,9 до 1,2 % кремния, от 0,8 до 1,1 % марганца, не более 0,3 % никеля, не больше 0,025 % серы, менее 0,025 % фосфора, от 0,8 до 1,1 % хрома и менее 0,3 % меди.

Хром придает стали 30хгса прочность и делает ее устойчивой к коррозии. Марганец увеличивает сопротивление ударным нагрузкам, дополнительно усиливая прочность сплава, а также способствует износостойкости стали 30хгса. Добавление кремния необходимо для увеличения показателя ударной вязкости.

Легированная сталь 30хгса относится к разряду улучшаемых, то есть подвергается процедуре закалки при температуре от 550 до 660 °С. Это позволяет создавать не только высокопрочные авиационные, но и необходимые в машиностроении детали. Например, оси, валы, фланцы, лопатки компрессорных машин, крепежные детали, рычаги и многое другое.

Сталь 45 среди подобных материалов выделяется рядом представленных далее характеристик: химическим составом элементов, возможными заменителями, максимальной температурой работоспособности, функциональностью и назначением, техническим и литейным набором характеристик. В качестве основных заменителей по подобным свойствам выделяют следующие стали: 50Г2, 40Х и 50. Они по своим характеристикам являются наиболее близкими и обладают похожим набором функций. Сталь марки 45 максимально хорошо подходит для валов, как распределительных, так и коленчатых, бандажей, шпинделей, цилиндров, самых различных форм и видов кулачков и так далее. Иными словами, для всех устройств и приборов, которым необходима максимальная прочность, износоустойчивость и надежность. По химическому составу сталь 45 содержит: марганец, медь, никель, хром, мышьяк, фосфор и другие элементы. Что касается механических свойств, сталь 45 выдерживает большие перепады температур, всевозможные климатические воздействия и изменения. Сталь 45 легко проходит температурные испытания в диапазоне 200–600 °C.

По способности справляться со всевозможными воздействиями выделяют сталь 45 калиброванную, горячекатаную, кованую, серебрянку, со специальным методом обработки и отжимом. Еще одна вариативная форма стали – это лист. Он может быть горячекатаным и холоднокатаным. На момент начала и конца температура ковки может достигать 1250 °C и 700 °C соответственно. Сталь 45 марки считается одним из наиболее трудносвариваемых материалов, но зато она не имеет отпускной способности. Такие свойства наиболее важны для сложных конфигураций и форм. Процесс сварки может проводиться двумя способами: РДС и КТС. С разными химическими элементами критические точки работы могут варьироваться в диапазоне 350–730 °C. Ударная вязкость конечной детали из стали 45 зависит от толщины и диаметра листа. Несомненно, наиболее прочным окажется лист с большей толщиной. Благодаря методам производства и обработки стали, практически любое изделие способно выдержать даже самые сильные воздействия, а также крупногабаритные конструкции. Но предел выносливости имеется у любого материала, у стали 45 он является наибольшим благодаря физическим свойствам исходного материала.

45 сталь используется для производства распределительных и коленчатых валов, валов-шестерен, бандажей, шпинделей, кулачков, цилиндров и прочих изделий, подвергаемых поверхностной термической обработке и улучшению, от которых необходима высокая прочность [2, 4].

Экспериментальные исследования предусматривают следующие этапы:

1. Образцы из сталей вырезаются в виде прямоугольных пластин одинаковых размеров.

2. Образцы шлифуются для более плотного контакта с поверхностью рабочего стола и как можно более равномерной поверхности, подвергаемой обработке.

3. Поверхность образцов очищается от грязи, обезжиривается растворителем и покрывается светопоглощающим напылением посредством пульверизатора для увеличения тепловвода и уменьшения коэффициента отражения.

4. После того как покрытие высыхает, образцы выкладываются на рабочий стол плотно прижатыми друг к другу. Такая схема расположения образцов выбирается для сокращения времени на обработку, так как все образцы обрабатываются одинаковыми, заранее выбранными, режимами.

5. Образцы обрабатываются на одном из режимов, на специализированном лазерном технологическом комплексе АЛТКУ-5 на основе многоканального СО2 лазера с уникальной компоновкой трубок. Обработка предусматривает движение луча лазера по прямой с обработкой всех образцов за один проход. Далее начальная точка обработки смещается в сторону и аналогичным образом образцы закаляют в другом режиме обработки.

6. По окончании обработки производятся контрольные замеры твердости, после чего детали распиливают, сечение дорожки шлифуется и протравливается, для определения ширины, глубины закаленного слоя и геометрии упрочненной дорожки.

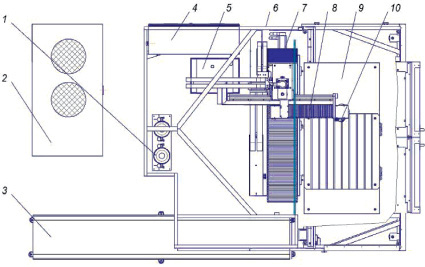

Рис. 1. Схема АЛТКУ-5: 1 – баллон с рабочей смесью; 2 – холодильная машина для источника высокого напряжения лазера; 3 – многоканальный CO2-лазер; 4 – электрошкаф; 4 – система охлаждения для оптических элементов головки; 5 – кабинет; 6 – станина; 7 – система транспортировки луча в зону обработки; 8 – стол для обрабатываемых деталей; 9 – оптическая головка

Обработка производится в соответствии с выбранными для эксперимента режимами на специализированном лазерном технологическом комплексе АЛТКУ-5 на основе многоканального СО2 лазера с уникальной компоновкой трубок. Схема представлена на рис. 1. Режимы обработки выбираются исходя из возможностей технологического комплекса и опыта работ по лазерному термоупрочнению материалов.

Выбор режима осуществлялся на изменении в оптимальных для обработки интервалах: мощности (от минимума – 1000 Вт до максимума – 4600 Вт), скорости (от максимума – 10 мм/с до минимума – 6 мм/с) и диаметра пятна (от минимума – 6 мм до максимума – 30 мм). Таким образом, задавался достаточно широкий круг параметров, позволяющий варьировать интенсивность лазерного воздействия и эффективное время воздействия в пределах лазерного пятна [3] (табл. 1).

После проведения лазерной закалки изменения в шероховатости поверхности не проявились ни на одном из образцов. Характеристики твердости измерялись с помощью ультразвукового твердомера «МЕТ-УД». Глубина и ширина закаленной зоны определялась с помощью микроскопа «Микромед – МЕТ», в котором имеется специальный окуляр – микрометр.

Как видно из табл. 2, лучшим режимом обработки по оптимальному соотношению всех характеристик является режим № 10. По сравнению с результатами предыдущих аналогичных исследований на комплексе АЛТКУ-3, с лазером, имеющим меньшую среднюю мощность, и другой компоновкой трубок излучателя, можно увидеть, что максимальные показатели твердости не увеличились и остались прежними, однако ширина закаленного слоя увеличилась почти в 3 раза (на АЛТКУ-3 D3~7–8 мм), а глубина упрочнения увеличилась в 1,5–2 раза. Отсюда можно сделать вывод, что новый комплекс АЛТКУ-5 серьезно повышает производительность обработки. Экспериментальные исследования лазерного термоупрочнения лабораторных образцов часто используемых сталей позволяют определить оптимальные режимы обработки данных промышленных материалов [5].

Таблица 1

Параметры экспериментальных режимов термообработки

|

Номер режима |

Диаметр рабочего пятна D, мм |

Мощность излучения P, Вт |

Скорость обработки V, мм/с |

|

1 |

6 |

1000 |

10 |

|

2 |

8 |

1250 |

10 |

|

3 |

10 |

1800 |

10 |

|

4 |

12 |

2300 |

10 |

|

5 |

14 |

2800 |

10 |

|

6 |

16 |

3300 |

10 |

|

7 |

18 |

3800 |

10 |

|

8 |

20 |

4300 |

10 |

|

9 |

22 |

4800 |

10 |

|

10 |

24 |

4800 |

10 |

|

11 |

26 |

4800 |

7,5 |

|

12 |

28 |

4800 |

6 |

|

13 |

30 |

4800 |

6 |

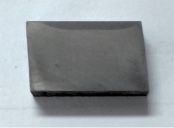

Из рис. 2 видно, что при режиме обработки № 11 стали 45 наблюдается неравномерная форма дорожки, сильное падение глубины в центре, при режиме воздействия № 10 форма дорожки равномерна, изменения глубины не наблюдается.

Таблица 2

Параметры наилучших режимов обработки

|

Марка стали |

Номер режима |

Твердость после обработки, HRC |

Глубина закаленного слоя, мм |

Ширина закаленной зоны, мм |

|

Наилучшие режимы по оптимальному соотношению всех характеристик |

||||

|

65Г |

10 |

53–58 |

1,7 |

21 |

|

30 ХГСА |

10 |

53–56 |

1,8 |

22 |

|

45 |

10 |

58–63 |

2,1 |

22 |

|

Наилучшие режимы по глубине закалки |

||||

|

65Г |

6 |

59–64 |

2,2 |

16 |

|

30 ХГСА |

10 |

53–56 |

1,8 |

22 |

|

45 |

10 |

58–63 |

2,1 |

22 |

|

Наилучшие результаты по твердости закалки |

||||

|

65Г |

7 |

63–68 |

1,5 |

16 |

|

30 ХГСА |

9 |

56–59 |

1,7 |

19 |

|

45 |

1 |

64–67 |

1,3 |

6 |

Рис. 2. Обработка стали 45, режимы № 11 и 10

Заключение

Предложен метод термоупрочнения сталей с использованием комплекса АЛТКУ-5. Показана возможность увеличения глубины упрочнения в 1,5–2 раза, а ширины закаленного слоя в 3 раза. Предложены различные режимы упрочнения в зависимости от энергии воздействия и компоновки лучей.

Библиографическая ссылка

Аракелян С.М., Евстюнин Г.А., Скрябин И.О., Абрахин С.И., Новикова О.А. ЛАЗЕРНОЕ МНОГОЛУЧЕВОЕ ТЕРМОУПРОЧНЕНИЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ // Современные наукоемкие технологии. 2016. № 5-1. С. 9-13;URL: https://top-technologies.ru/ru/article/view?id=35846 (дата обращения: 28.02.2026).