Одним из важных условий, определяющих качество и долговечность железобетонных изделий и конструкций и возводимых зданий, является технологически надежное обеспечение постоянства зернового состава заполнителей при изготовлении бетонной смеси. В карьерах предусматривается предварительная подготовка заполнителей, получаемых из валунно-песчано-гравийных смесей.

Однако следует отметить, что при транспортировке на завод ЖБИ стабильность зернового состава нарушается. Наиболее надежным, технически и экономически доступным способом, который гарантирует однородность и качество заполнителей, является его стабилизация непосредственно перед подачей в расходные бункера бетоносмесительного отделения.

Нестабильность свойств ВПГС предопределяет решение задач по проектированию составов бетонных смесей оптимального состава, который зависит от правильного соотношения всех исходных компонентов смеси и особенно подбора заполнителей, обеспечивающих проектную прочность бетона [2].

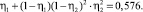

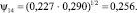

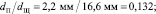

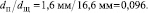

Применение проектирования по методу рационального набора фракций зернистого сырья из продуктов дробления и измельчения горных пород по расчетным формулам, обеспечивает расчет высокоплотного гранулометрического состав смеси, позволяющий выполнить корректировку зернового состава заполнителей. Остановимся на корректировке зернового состава щебня, получаемого дроблением ВПГС. Будем исходить из того, что плотность упаковки зерен в продуктах дробления гравия согласно исходным данным при γ = 1497 кг/м3 и ρ = 2600 кг/м3 составляет 0,576. Наибольшее содержание в них зерен с размером 70…40 и 40…20 мм, 40…20 и 20…10 мм и представляют собой двухфракционные составы, частные остатки на ситах + 20 мм и + 10 мм, + 40 мм и + 20 мм составляют соответственно 64,2 и 25,9 %, 70,7 и 25,6. То есть на 100 мас. ч. крупной фракции приходится 36 и 40 мас. ч. второй фракции. Для расчета рационального количества каждой второй фракции в этих составах дадим оценку плотности упаковки зерен в крупной. При соотношении средних размеров двух смежных фракций  повышение плотности упаковки зерен в смеси происходит на величину

повышение плотности упаковки зерен в смеси происходит на величину  При η1 ≤ η2 и ηсм = 0,576, следовательно, получим

При η1 ≤ η2 и ηсм = 0,576, следовательно, получим

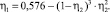

Отсюда для близких между собой по размеру зерен смежных фракций

Из этого выражения для всех значений  получим выполнение равенства η1 ≤ η2. Так, при η2 = 0,56 получаем η1 = 0,549, а при η2 ≤ 0,54 получаем η1 ≥ 0,548. Фактическое значение

получим выполнение равенства η1 ≤ η2. Так, при η2 = 0,56 получаем η1 = 0,549, а при η2 ≤ 0,54 получаем η1 ≥ 0,548. Фактическое значение

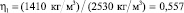

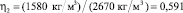

для d1 = 20...40 мм и

для фракции 10...20 мм.

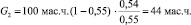

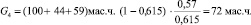

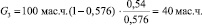

Расход на 100 мас. ч. крупной фракции с размером зерен + 40 мм и + 20 мм второй фракции для получения плотных зерновых составов щебня при βn = 1...1,1 будет равен

φ2 = 100(1 – 0,56)(1...1,1) = 44...48 мас.ч.;

φ2 = 100(1 – 0,59)(1...1,1) = 41...45 мас.ч.

Эти значения количеств второй фракции щебня φ2 = 41...48 мас.ч. незначительно отличаются от искусственно получаемых дроблением гравия и практически корректировкой их состава в смеси можно пренебречь [4]. Далее остановимся на аспектах корректировки зернового состава песка продукта отсева дробления гравия и промывки.

В исследованиях были пески валунно-песчано-гравийной смеси, характеристика которых приведена в табл. 1. Здесь же приведены результаты исследований и расчета его дополнительных свойств.

Как видно из табл. 1, зерновой состав песка содержит пониженные количества мелких фракций и не соответствует высокоплотному составу, а также не укладывается в область оптимальных зерновых составов. Насыпная плотность его γ = 1640 кг/м3, а плотность упаковки зерен в смеси ηсм = 0,63.

Пренебрегая фракцией + 5 мм с небольшим ее содержанием в смеси и используя ее в составе в качестве «изюма», количество второй фракции (2,5…1,25 мм) на 100 мас.ч. крупной фракции (5…2,5 мм) при (для минимизации расхода) будет равно

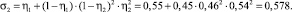

При этом плотность упаковки зерен в двухфракционном составе будет равна

Таблица 1

Свойства песка ВП

|

Полные остатки на ситах, % |

|||||

|

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

|

7 |

50 |

64 |

78 |

88 |

96 |

|

Частные остатки на ситах, % |

|||||

|

7 |

43 |

14 |

14 |

10 |

8 |

|

Насыпная плотность, кг/м3 |

|||||

|

1380 |

1430 |

1400 |

1460 |

1480 |

1410 |

|

Плотность упаковки зерен, % |

|||||

|

0,53 |

0,55 |

0,54 |

0,56 |

0,57 |

0,54 |

|

На 100 мас. ч. фракции 5…25 мм |

|||||

|

|

100 |

32 |

32 |

23 |

19 |

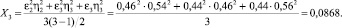

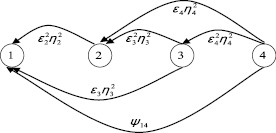

Так как  , то приращения плотности упаковки зерен в смесях рассчитывают по показателям из табл. 2 и количеству двойных связей. Для трех фракций в смеси схема распределения зерен в пустотах имеет вид, рис. 1.

, то приращения плотности упаковки зерен в смесях рассчитывают по показателям из табл. 2 и количеству двойных связей. Для трех фракций в смеси схема распределения зерен в пустотах имеет вид, рис. 1.

Рис. 1. Схема распределения зерен в пустотах трехфракционных смесей

Количество третьей фракции потребуется:

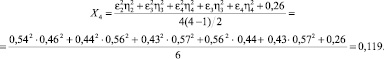

Плотность упаковки зерен в трехфракционной смеси будет равна

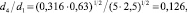

Схема распределения зерен в четырехфракционной смеси имеет вид, изображенный на рис. 2.

Рис. 2. Схема распределения зерен в пустотах четырехфракционной смеси

Так как  либо

либо

то

σ4 = 0,615 + 0,3850,119 = 0,660;

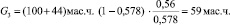

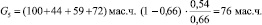

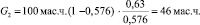

Количество пятой фракции с размером зерен 0,315…0,16 мм потребуется

Плотность упаковки зерен в пятифракционной смеси согласно расчету будет равна 0,72, что значительно больше искусственной смеси отсева, где σ5 = 0,63.

Это позволяет снизить расход водоцементного теста в растворной части бетона. Поскольку насыпные плотности зерен каждой фракции представлены для сухого и рыхлого состояния их слоя, то во влажном состоянии (при работе их в растворной части бетона) плотность упаковки зерен и расход каждой фракции изменяются на величину коэффициента уплотнения слоя [5]. Коэффициент уплотнения слоя зерен каждой фракции зависит от их размера и практически, согласно опытным данным, он будет равен соответственно для каждой фракции: 1; 1,05; 1,1; 1,15; 1,2. Результаты расчета сведены в табл. 2

Наличие лещадных и угловатых зерен в валунно-песчаной смеси приводит к снижению плотности их упаковки и повышенному расходу каждой фракции. Однако расчетный состав имеет повышенную плотность упаковки зерен 0,76…0,79, что позволяет снизить расход растворной части в бетоне на 0,15…0,16 от его объема, то есть на 150…160 л на 1 м3. Однако зачастую используют упрощенный метод расчета зернового состава для бетонов, который основан на расчете количества песка на 100 мас.ч. щебня, состоящего из различного количества в нем фракций, то есть как двухфракционной смеси, состоящей из щебня и полидисперсной смеси песка по относительной величине среднего размера зерен песка к щебню. Средний размер зерен рассчитывается по формуле

где φi – массовая доля каждой фракции в смеси; di – средний размер зерна в каждой фракции,  .

.

Приведем расчет состава общего заполнителя для мелкозернистого бетона с использованием щебня, свойства которого приведены в табл. 3.

Средний размер его зерен di ср = 16,6 мм, средний размер зерен песка ВПГС – 2,2 мм, средний размер зерен песка расчетного состава – 1,6 мм.

Данные для расчета приведены в табл. 2 и 3.

Таблица 2

Результаты расчета состава высокоплотной песчаной смеси.

|

Кол-во каждой фракции, мас. и долевая ч. |

Плотность упаковки зерен в смеси |

|||||

|

+ 5 мм |

+ 2,5 мм |

+ 1,25 мм |

+ 0,63 мм |

+ 0,315 мм |

+ 0,16 мм |

|

|

ВПГС, мас.ч. |

0,63 |

|||||

|

100 |

32 |

32 |

23 |

19 |

||

|

– |

0,485 |

0,155 |

0,155 |

0,111 |

0,099 |

|

|

Расчетный состав |

||||||

|

– |

100 |

42 |

54 |

69 |

63 |

0,79 |

|

0,312 |

0,131 |

0,168 |

0,193 |

0,196 |

||

Таблица 3

Средние размеры зерен щебня и песка

|

Частные остатки на ситах, % |

|||

|

25 |

20 |

15 |

10 |

|

0,3 |

9,6 |

65,1 |

25,9 |

|

мас. доли |

|||

|

– |

0,096 |

0,651 |

0,259 |

|

Средний размер зерен, мм |

|||

|

22,36 17,32 12,25 |

|||

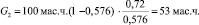

Расход песка ВПГС на 100 мас. ч. щебня составит

Расход песка расчетного состава на 100 мас. ч. щебня составит

Отношение  соответственно равно

соответственно равно

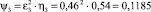

Согласно табл. 2 для данных значений  получим

получим

ψ2 = ε2η2 = 0,370,63 = 0,23 и ψ2 = 0,29.

Плотность упаковки зерен в смесях заполнителя будет равна соответственно:

σ2 = 0,576 + (1 – 0,576)0,231,1 = 0,683;

σ2 = 0,576 + (1 – 0,576)0,291,15 = 0,717,

где Kу = 1,1 и Kу = 1,15 – коэффициент уплотнения при увлажнении смеси.

И в данном случае плотность упаковки зерен заполнителя расчетного состава возрастает на 3,4 %, а при равном расходе цементного теста прочность бетона увеличивается на 15…20 % в результате увеличения прочности на 5 % на каждый 1 % повышения плотности упаковки в нем зерен заполнителя [1].

Как видно из этих расчетов, первое слагаемое следует увеличить путем введения в смесь щебня фракции с размером зерен 5…10 мм в достаточном количестве, тогда как второе слагаемое понижается при этом незначительно.

Так, при введении в эту смесь щебня с размером зерен 5…10 мм с плотностью их упаковки 0,54 в количестве

плотность упаковки зерен щебня возрастает:

σ3 = 0,576 + (1 – 0,576)1185 = 0,626,

где  при

при  .

.

Плотность упаковки зерен в смеси всего заполнителя при этом дополнительно возрастает до величины (табл. 4):

σ2 = 0,626 + (1 – 0,626)0,291,15 = 0,751.

Прочность бетона при этом согласно эмпирическому правилу возрастает на

(0,751 – 0,683)1005 % = 34 %.

На основании полученных данных рассчитаны высокоплотные зерновые составы песчаной смеси (табл. 4) и заполнителя для мелкозернистого бетона (табл. 5), являющегося наиболее зависимым от фракционного состава [3].

Таблица 4

Высокоплотный зерновой состав песчаной смеси

|

Фракции с размером зерен, мм |

Расход |

Плотность упаковки зерен |

|

|

На 100 мас.ч. крупной фракции |

На 1 т смеси |

||

|

5…2,5 |

100 |

312 |

0,55 |

|

2,5…1,25 |

42 |

131 |

0,578 |

|

1,25…0,63 |

54 |

168 |

0,615 |

|

0,63…0,315 |

62 |

193 |

0,660 |

|

0,315…0,14 |

63 |

196 |

0,790 |

Таблица 5

Высокоплотный зерновой состав заполнителя для мелкозернистого бетона

|

Щебень, состав фракций, мм |

Расход |

Плотность упаковки зерен |

|

|

На 100 мас.ч. щебня |

На 1 т смеси, кг |

||

|

Щебень табл. С |

100 |

||

|

20…15 |

100 |

470 |

0,576 |

|

15…10 |

100 |

470 |

0,576 |

|

Дополнительная фракция 10…5 |

53 |

250 |

0,626 |

|

Песчаная смесь |

60 |

280 |

0,751 |

Таким образом, расчет и подбор высокоплотных зерновых составов песчаной смеси и заполнителя для мелкозернистого бетона позволяют увеличить плотность упаковки в них зерен с 0,63 до 0,79 и с 0,576 до 0,751 соответственно, что позволяет уменьшить пустотность этих смесей до 0,21 и 0,25, а это в свою очередь приводит к снижению цементного теста, расхода цемента и увеличению прочности бетона более чем на

и на  соответственно.

соответственно.

Библиографическая ссылка

Комарова Н.Д., Лениш А.Ф., Шарапов О.Н., Комарова К.С. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ БЕТОННОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ЗАПОЛНИТЕЛЕЙ ИЗ ВПГС // Современные наукоемкие технологии. 2016. № 3-1. С. 38-43;URL: https://top-technologies.ru/ru/article/view?id=35688 (дата обращения: 09.03.2026).