Проблема твердых бытовых отходов (ТБО) является актуальной, поскольку ее решение связано с необходимостью обеспечения нормальной жизнедеятельности населения, санитарной очистки городов, охраны окружающей среды и ресурсосбережения. ТБО представляют собой гетерогенную смесь сложного морфологического состава (черные и цветные металлы, макулатуросодержащие и текстильные компоненты, стеклобой, полимеры, пищевые отходы и т.д.).

В мировой практике до настоящего времени подавляющее количество ТБО все еще продолжают вывозить на свалки (полигоны). Недостатки складирования ТБО на свалках: большая потребная площадь земли, сложность организации новых свалок в связи с отсутствием свободных земельных участков, значительные затраты на транспортировку ТБО, потеря ценных компонентов ТБО, экологическая опасность (загрязнение грунтовых вод и атмосферы, распространение неприятных запахов, потенциальная опасность в отношении пожаров и распространения инфекций и пр.). Поэтому проблема промышленной переработки ТБО актуальна для всех стран. Именно промышленная переработка, учитывающая требования экологии, ресурсосбережения и экономики, представляет собой кардинальный путь решения проблемы ТБО [2].

Половину ТБО составляет упаковка (пластик, бумага, картон, стекло, алюминий, жесть, композиционные материалы). До 40–50 % отходов упаковки представляют собой ценное вторичное сырье, которое после сортировки и последующей переработки может быть снова вовлечено в хозяйственный оборот в виде товаров народного потребления [2]. Поэтому решение проблемы ТБО связано с созданием и внедрением механизированных процессов их переработки, предусматривающих извлечение ценных компонентов и их последующее использование в качестве вторичного сырья. В нашей стране из всего объема ТБО только 3 % идет на переработку [2].

В настоящее время все более широкое применение находят комбинированные упаковочные материалы типа Tetra Pak [5, 7]. Сегодня упаковку Tetra Pak применяют для целого комплекса жидких и пастообразных продуктов в 120 странах мира. Асептическая упаковка Tetra Pak – это комбинированный материал, состоящий примерно на 75 % из картона, на 20 % – из полиэтилена и на 5 % – из алюминиевой фольги [5]. Каждый слой выполняет свою функцию, а все вместе они обеспечивают длительное и безопасное хранение упакованного продукта, создавая эффективный барьер против бактерий и внешних негативных воздействий. Внешний слой полиэтилена не дает упаковке протекать и препятствует проникновению влаги извне. Он также защищает нанесенный на картон дизайн. Картон как основа упаковки Tetra Pak придает ей нужную форму и отвечает за прочность. Толщина алюминиевой фольги в упаковке Tetra Pak составляет всего 6 мкм. В асептической упаковке, позволяющей хранить продукты без охлаждения, она защищает продукт от солнечного света, кислорода и проникновения запахов. Внутренний слой включает пищевой полиэтилен, который контактирует с продуктом.

В мире ежегодно перерабатывается более 25 млрд использованных упаковок Tetra Pak. Ежегодный прирост количества потребительских отходов картонной упаковки, направленных на переработку, превышает 1 млрд шт. Большинство способов переработки основано на разделении сложного комбинированного материала на отдельные компоненты: целлюлозное волокно и полиалюминиевую смесь (смесь алюминиевой фольги и полиэтилена) [7]. Целлюлозное волокно снова идет на производство картонных коробок и гофротары, бумажных пакетов и мешков, канцелярской бумаги.

Полиалюминиевую смесь также можно переработать при наличии оборудования и технологии. Например, в Финляндии алюминий восстанавливают на газификационной установке и попутно из полиэтилена получают энергию. Из полиалюминиевой смеси производят гранулы, которые можно перерабатывать литьем под давлением или методом экструзии. При термохимической переработке полиалюминиевую смесь нагревают в азотной среде без доступа кислорода свыше 400 °С, при которых начинается разложение полиэтилена, но менее 600 °С, чтобы алюминий не плавился. При нагреве длинные молекулы полимера начинают хаотично разрываться, при этом образуются совершенно новые вещества – смеси газов и паров углеводородной жидкости (пиролизное масло). Газы используют для поддержания процесса, а пиролизное масло – для выработки топлив или других продуктов. В Бразилии начала работать установка «Плазма» использующая принципиально новую технологию переработки отходов Tetra Pak, которая способна разлагать полиалюминиевую смесь непосредственно на чистый алюминий и парафин [7].

Наиболее простым и наименее затратным решением проблемы утилизации отходов упаковки Tetra Pak является совместная переработка всех компонентов этого комбинированного материала. По технологии, приведенной в [7], упаковки измельчают, нагревают и в виде нагретой смеси прессуют в листы различной толщины, которые затем можно резать и гнуть, придавая им нужную форму. Полученный продукт имеет свойства композитных материалов. Связующим компонентом является полиэтилен, а картон и алюминиевая фольга выступают как наполнитель и армирующая основа. Однако подробности данной технологии не раскрываются.

В связи с этим целью работы являлось изучение возможности вторичной переработки отходов упаковки Tetra Pak без их предварительного разделения на отдельные компоненты. Работа выполнена на базе кафедры химии МГТУ им. Г.И. Носова [1, 3].

Процесс вторичной переработки отходов упаковки Tetra Pak без их предварительного разделения на отдельные компоненты состоит из нескольких этапов: измельчение упаковки Tetra Pak, получение суспензии (пульпы), фильтрование и прессование [5, 6]. Для сравнительного анализа были получены образцы на основе картона. Результаты физико-механических показателей исследуемых образцов приведены в табл. 1.

Для композитов из отходов Tetra Pak характерна более рыхлая структура по сравнению с образцом из картона: толщина образца больше, а плотность соответственно меньше. Предел прочности при растяжении композитов Tetra Pak в 3,8 раза, а предел прочности при расслаивании в 5,3 раза меньше, чем у образца из картона. Это свидетельствует о плохом сцеплении разнородных частиц измельченного комбинированного материала Tetra Pak.

Таблица 1

Физико-механические показатели композитов

|

Образец |

Толщина, мм |

Масса 1 м2, г/м2 |

Плотность, г/см3 |

Предел прочности при растяжении, МПа |

Предел прочности при расслаивании, кПа |

|

Картон |

1,14 ± 0,013 |

364 ± 4,58 |

0,32 ± 0,06 |

1,14 |

77 |

|

Tetra Pak |

1,17 ± 0,051 |

367 ± 5,65 |

0,31 ± 0,07 |

0,30 |

14 |

Таблица 2

Влияние содержания клея ПВА на физико-механические показатели композитов

|

Содержание клея, % |

Толщина, мм |

Масса 1 м2, г/м2 |

Плотность, г/cм3 |

Предел прочности при растяжении, МПа |

|

0 |

1,17 |

367 |

0,31 |

0,30 |

|

2 |

1,07 |

361 |

0,34 |

0,61 |

|

3 |

1,10 |

378 |

0,35 |

1,86 |

|

5 |

1,14 |

390 |

0,34 |

1,18 |

|

6 |

1,14 |

386 |

0,34 |

1,03 |

Для повышения плотности и прочностных свойств композитов использовали проклейку поливинилацетатной суспензией (клей ПВА). Количество клея ПВА варьировалось от 2 до 6 %. Полученные результаты физико-механических показателей исследуемых образцов с ПВА-проклейкой приведены в табл. 2.

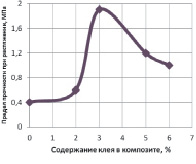

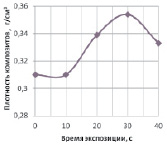

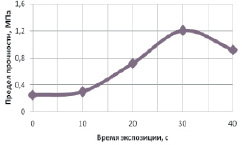

При введении ПВА-проклейки толщина композита уменьшается, а плотность растет. На рис. 1 представлены зависимости плотности и предела прочности композитов от содержания клея ПВА. Зависимости имеют экстремальный характер: максимум соответствует содержанию клея ПВА – 3 %. При введении клея ПВА в количестве 3–5 % прочностные свойства композита на основе Tetra Pak превышают прочность картона.

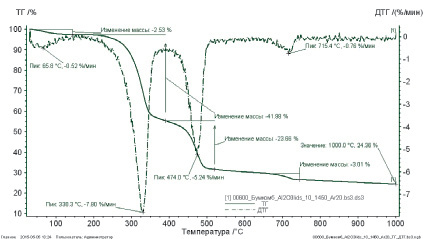

Другой способ увеличения прочностных свойств композитов на основе отходов упаковки Tetra Pak – горячее прессование полученных композитов. Для определения температуры горячего прессования проведен синхронный термический анализ композита на основе упаковки Tetra Pak (рис. 2).

По мере повышения температуры на кривой ТГ фиксируется ряд пиков, связанных с потерей массы отдельных компонентов композита. Разложение целлюлозы происходит в интервале от 200 до 380 °C (пик соответствует температуре 330,3 °C). Таким образом, температура горячего прессования должна быть не выше 200 °С.

Прессование композитов проводили при температуре 150 °С и усилии 29,7 Н. Время термообработки варьировалось от 10 до 40 секунд. Физико-механические показатели композитов с использованием горячего прессования приведены в табл. 3.

а б

Рис. 1. Зависимости (а) предела прочности при растяжении и (б) плотности композитов от содержания клея

Таблица 3

Влияние горячего прессования на физико-механические показатели композитов

|

Время экспозиции, с |

Толщина, мм |

Масса 1 м2, г/м2 |

Плотность, г/cм3 |

Предел прочности при растяжении, МПа |

|

0 |

1,17 |

367 |

0,31 |

0,30 |

|

10 |

1,12 |

347 |

0,31 |

0,30 |

|

20 |

1,10 |

373 |

0,34 |

0,72 |

|

30 |

1,08 |

382 |

0,35 |

1,11 |

|

40 |

1,12 |

2,48 |

0,33 |

0,92 |

Рис. 2. Кривая синхронного термического анализа композита на основе Tetra Pak

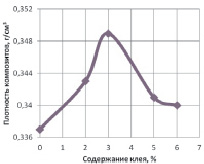

С увеличением времени горячего прессования предел прочности при растяжении увеличивается. Температура горячего прессования – 150 °С достаточна для расплавления частиц полиэтилена. Расплавленные частицы полиэтилена связывают целлюлозные волокна и частицы алюминиевой фольги с образованием более жесткой матрицы композита. На рис. 3 представлены зависимости плотности композитов и предела прочности при растяжении от времени горячего прессования. Максимальные значения плотности и предела прочности при растяжении достигаются при термообработке композита в течение 30 секунд. Этого времени достаточно для наиболее полного расплавления ПЭ и сцепления целлюлозных волокон без их разрушения. При более длительном времени горячего прессования, вероятно, происходит частичное разрушение целлюлозных волокон с появлением подпалин, а также деструкция поливинилацетата.

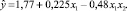

Для установления степени влияния технологических факторов на прочностные свойства компонентов был спланирован и реализован полный факторный эксперимент (ПФЭ). В качестве базовых значений приняты содержание клея ПВА (x1) – 3 % и время горячего прессования (x2) – 30 с. В ходе проведения ПФЭ получено адекватное результатам исследований следующее уравнение регрессии:

а б

Рис. 3. Зависимости (а) плотности и (б) предела прочности при растяжении композитов от времени горячего прессования

Уравнение регрессии адекватно и позволяет судить о том, что на предел прочности при растяжении композитов из отходов Tetra Pak наибольшее влияние оказывает такой фактор, как содержание клея ПВА.

Таким образом, установлена возможность совместной переработки отходов упаковки Tetra Pak без предварительного разделения на отдельные компоненты. Необходимым условием получения композитов с прочностными свойствами на уровне картона является введение ПВА-проклейки в количестве 3 % (мас.) и горячее прессование в течение 30 с. Отходы упаковки Tetra Pak могут перерабатываться на существующем стандартном оборудовании по производству картона, а также литых бумажных изделий с получением различной продукции: тара, плиты, панели и пр.

Библиографическая ссылка

Коляда Л.Г., Кремнева А.В., Пономарев А.П., Денисюк Н.А., Токарева Т.В. ЭКОЛОГИЧЕСКИЙ АСПЕКТ ОТХОДОВ УПАКОВКИ TETRA PAK // Современные наукоемкие технологии. 2016. № 3-1. С. 33-37;URL: https://top-technologies.ru/ru/article/view?id=35687 (дата обращения: 09.03.2026).