В настоящее время в строительной отрасли используются различные типы композиционных материалов, наполненных неорганической матрицей, в основном для улучшения механических эксплуатационных характеристик или для уменьшения риска возникновения трещин в бетоне из-за пластичной усадки. Одним из наиболее перспективных направлений в строительной индустрии является создание новых материалов, в том числе бетонов с добавлением базальтовой ваты, с высокими прочностными показателями при сжатии, изгибе и растяжении.

Базальт – это наиболее распространённый природный камень, порода вулканического происхождения. Плотность камня составляет 253,0…297,0МПа. Водопоглощение варьируется в пределах от 0,25 до 10,2 %. Коэффициент Пуассона составляет 0,20…0,25. Удельная теплоёмкость 0,85Дж/кгК. Температура плавления находится в пределе 1100…250 °C, в некоторых образцах горных пород этот показатель доходит до 1450 °C. Сопротивление материала составляет 60…400МПа [3, 5, 6, 7].

Базальты – многокомпонентная физико-химическая система, состав которой характеризуется широким спектром окислов и взависимости от месторождения различается незначительно: SiO2 – 48,88 %, Al2O3 – 15,61 %, CaO – 10,02 %, MgO – 3,23 %, FeO+Fe2O3 – 13,32 %, TiO2 – 1,62 %, MnO – 0,10 %, Na2O+K2 O – 2,22 %. Втабл.1 приведены основные характеристики базальтовых волокон [5].

Таблица 1

Сравнительные свойства базальтовых компонентов

|

Наименование волокон |

Диаметр, мкм |

Температурный интервал применения, °С |

Температура спекания, °С |

Коэффициент теплопроводности, Вт/(мК) |

Коэффициент звукопоглощения |

Коэффициент фильтрации |

Водоустойчивость, % |

Кислотостойкость (2н НСl), % |

Щелочестойкость, % |

|

|

0,5 н NaOH |

2 н NaOH |

|||||||||

|

Микротонкие |

<0,6 |

–260–+700 |

1050 |

0,03 |

0,99 |

0,9–1 |

95–95,3 |

29–31,5 |

84–85,3 |

37–42 |

|

Ультрасупертонкие |

0,6–2 |

–269–+700 |

1050 |

0,033 |

до 0,99 |

0,9–1 |

95–98,5 |

31–40,8 |

85–86,5 |

42–45 |

|

Тонкие |

5–15 |

–200–+650 |

1050 |

0,035 |

0,95 |

0,9–1 |

98–99,8 |

56–78,2 |

90–97,4 |

79–85 |

|

Утолщенные |

5–25 |

–200–+650 |

1050 |

0,04 |

0,9 |

0,8–1 |

99–99,9 |

79–85 |

97–99 |

84–88 |

Устойчивость базальта к атмосферным осадкам позволяет его использовать для наружных отделочных работ [1, 2]. Материалы, изготовленные на основе базальта, обладают следующими характеристиками: устойчивость к истиранию; стойкость к воздействию щелочей и кислот; отличная теплоизоляция; хорошее шумопоглощение; прочность; термоустойчивость; высокая диэлектричность; паропроницаемость; долговечность; экологичность.

Благодаря вышеуказанным достоинствам базальт все больше внедряется в строительную практику. Его используют как строительный камень, как сырье для изготовления минеральной ваты, в качестве наполнителя для бетонов.

Исследование влияния вида и длины базальтового наполнителя на физико-технические свойства

Известно использование базальтовой фибры в качестве армирующих добавок. Проводилось исследование композиций с измельченной базальтовой ватой различной длины с целью изучения ее влияния на прочностные характеристики композиций.

Исследованы свойства композиционных материалов, наполненных неорганической матрицей в виде измельченной базальтовой ваты и базальтовых волокон. При этом использовались следующие материалы:

–портландцемент марки 300 и выше. Минеральный состав портландцемента: C3S, C2S, C3A, C4AF. Удельная поверхность 310м2/кг. Химический состав цемента: SiO2, AL2O3, Fe2O3, CaO, MgO, SO3, ППП – 0,5;

–кремнеземистый компонент: Вольский песок стандартный с модулем крупности Мкр=2,1, насыпной плотностью – 1,6г/см3, истинной плотностью – 2,69г/см3, примеси в норме, сухой;

–базальтовый компонент: измельченная базальтовая вата и базальтовые волокна с длиной волокон 0,5 и 2см. Базальтовый наполнитель вводился в количестве 2,5 и 5 % от массы цемента.

Количество воды определяли из соотношения В/Ц=0,4. Материалы композиций дозировали по массе. Сцелью равномерного распределения тонкомолотого наполнителя проводилась механическая активация цемента с песком и базальтовым наполнителем в шаровой мельнице в течение 2ч. Композиции приготовляли смешением материалов в лабораторной мешалке.

Испытания проводились на образцах цементного камня размером 4×4×16см. Все образцы были замешаны по ГОСТ [4]. После первых суток образцы распалубили и пропарили 12часов. Испытания образцов проводили после хранения при нормальных условиях (температура 20±2 °С, влажность 100 %) в течение 7–28суток.

В качестве аналога служил контрольный материал (образец), в состав которого входили цемент, песок и вода.

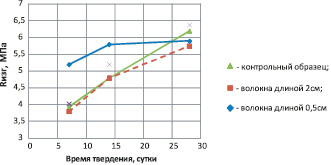

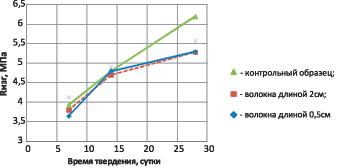

Сравнительные результаты изменения прочности на изгиб композиционных материалов разного состава приведены на рис.1, 2.

Анализ экспериментальных данных показал, что прочность на изгиб в начальный период твердения (7суток) у образцов, содержащих 2,5 % базальтовой ваты длиной 0,5см, превышает прочность контрольного образца, при дальнейшем твердении (28суток) показатели прочности различаются незначительно. Введение наполнителя длиной 5см приводит к уменьшению прочности на изгиб в сравнении с контрольным образцом (рис.2).

Рис. 1. Зависимость прочности на изгиб образцов, содержащих 2,5 % базальтового наполнителя

Рис. 2. Зависимость прочности на изгиб образцов, содержащих 5 % базальтового наполнителя

Прочность на изгиб в начальный период твердения (7суток) у образцов, содержащих 5 % базальтовой ваты длиной 0,5 и 2см, ниже прочности контрольного образца, при дальнейшем твердении (28суток) показатели прочности значительно ниже, чем у контрольного образца.

Длинные волокна труднее равномерно распределить в композиции, поэтому необходима дальнейшая отработка технологии введения базальтовых волокон.

Исследование влияния тонкомолотого базальтового наполнителя

Сравнительные результаты определения прочности на сжатие (Rсж) экспериментальных образцов цементных композиционных материалов разного состава приведены в табл.2. Образцы из указанных композиций были испытаны на морозостойкость. Один цикл составлял 4ч заморозки и 3ч оттаивания. Прочность на сжатие определяли после 20морозоциклов.

Таблица 2

Зависимость прочности на сжатие от содержания тонкомолотого базальтового наполнителя

|

№ п/п |

Композиция |

Прочность на сжатие (Rcж), МПа |

|||

|

3 сут |

14 сут |

28 сут |

после 20 морозоциклов |

||

|

1 |

Цемент |

30,1 |

32,0 |

40,2 |

40,8 |

|

2 |

Цемент+песок+2,5 % тонкомолотый базальтовый компонент |

39,0 |

40,0 |

45,0 |

45,5 |

|

3 |

Цемент+песок+5 % тонкомолотый базальтовый компонент |

28,0 |

29,0 |

39,0 |

38,9 |

Из приведенных данных видно (табл.2):

–по сравнению с серийным (контрольным) образцом наибольшая прочность на сжатие у образцов композиционных материалов, содержащих 2,5 % тонкомолотого базальта (Rсж=45МПа);

–после 20циклов заморозки и оттаивания прочность экспериментальных образцов практически не снизилась.

Исследование базальта в сочетании с добавками

Эффективным технологическим приемом управления свойствами вяжущих является введение химических добавок. Химические добавки позволяют регулировать реологические свойства бетонов и улучшать их физико-химические свойства. Изучение регулирования свойств композиций проводили с использованием химической добавки «Криопласт» – комплексная противоморозная добавка с пластифицирующим эффектом.

При этом принимался базальтовый компонент: тонкомолотая и просеянная через сито №0.2 базальтовая вата, которая вводилась в количестве 2,5 % от массы цемента (табл.3).

Введение пластифицирующей добавки уменьшает количество воды затворения экспериментальных образцов (табл.3).

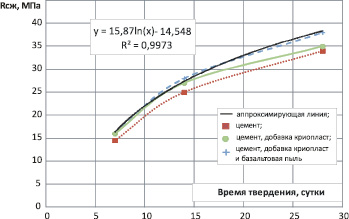

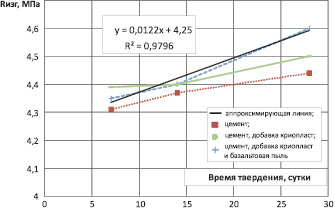

За критерий влияния добавки на качество композита принималась прочность образцов на сжатие и на изгиб (рис.3–4).

Анализ графиков показал (рис.3–4):

–происходит заметное увеличение прочности на сжатие (3…11 %) при введении добавки «Криопласт»; при этом прочность на изгиб не снижается по сравнению с контрольным образцом, а при 28сутках наблюдается увеличение до 3,5 %;

–введение базальтового наполнителя в комплексе с добавкой «Криопласт» увеличивает прочность на сжатие на 12 % практически на всех стадиях твердения образцов;

–увеличение прочности на сжатие с добавками «Криопласт» и базальтовым наполнителем можно аппроксимировать логарифмической кривой, имеющей достаточно высокую точность (0,99); при этом прочность на изгиб аппроксимируется линейной функцией с точностью 0,97; полученные зависимости позволяют выявить прочность образцов при любом времени их твердения.

Таблица 3

Экспериментальные образцы

|

Композиция |

Состав образцов |

|

Цемент (контрольный образец) |

Цемент 500г; вода 200мл; песок 1500г |

|

Цемент+добавка (криопласт) |

Цемент 490г; вода 196мл песок 1500г; добавка 10г (2 %) |

|

Цемент+добавка (криопласт)+базальтовый компонент |

Цемент 477,5г; вода 191мл; песок 1500г; добавка 10г (2 %); базальт 12,5г (2,5 %) |

Рис.3. Зависимость прочности на сжатие композиций с добавками «Криопласт» и базальтовой пыли от времени твердения

Рис.4. Зависимость прочности на изгиб композиций с добавками «Криопласт» и базальтовой пыли от времени твердения

–введение базальтовой пыли позволило не только улучшить свойства образца, но и увеличить прочность на сжатие (до 8 %) и на изгиб (1…2 %) по сравнению с образцом только с добавкой «Криопласт».

Заключение

Исследования композиционных строительных материалов, наполненных неорганической матрицей, показали.

1.Доказана возможность использование базальтового наполнителя в сочетании с традиционным вяжущим цементом.

2.Экспериментально подтверждена возможность регулирования физико-технических показателей путем химической активации. Введение пластификаторов «Криопласт» уменьшает количество воды затворения и увеличивает прочностные характеристики. При введении тонкомолотого базальтового наполнителя прочность образцов увеличивается при введении его в количестве 2,5 %, а введение добавки «Криопласт» к образцам улучшает их свойства.

3.Полученные исследования показывают, что при введении тонкомолотой базальтовой ваты базальтовой пыли в качестве минерального наполнителя можно получить строительные материалы высокой прочности.

Библиографическая ссылка

Магеррамова И.А., Ращепкина С.А., Синицына И.Н. ИССЛЕДОВАНИЕ СВОЙСТВ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, НАПОЛНЕННЫХ НЕОРГАНИЧЕСКОЙ МАТРИЦЕЙ // Современные наукоемкие технологии. 2016. № 2-2. С. 246-250;URL: https://top-technologies.ru/ru/article/view?id=35610 (дата обращения: 21.02.2026).