Многокомпонентная смесь, протекающая по трубопроводу, представляет собой, как известно, многофазную систему [5, 9]. Задача идентификации такой смеси является важной, при этом в качестве инструмента могут быть предложены комплексные измерения, в том числе и с использованием ультразвука.

Известно, что информацию о внутренней структуре исследуемой среды несут различные эффекты взаимодействия с ней: отражение, преломление, рассеяние, поглощение, а также изменение скорости распространения ультразвука. При этом основополагающей является способность ультразвуковых волн распространяться прямолинейно и с постоянной скоростью в однородной среде и отражаться от неоднородностей или границ этой среды, характеризующихся изменением акустического импеданса. Это позволяет обнаруживать и визуализировать неоднородности исследуемых сред, определять их местоположение, линейные размеры, свойства и другие физические характеристики.

Целью данной работы является обоснование принципов построения микропроцессорной системы для идентификации многокомпонентной смеси, распространяющейся в трубопроводе с использованием ультразвуковых колебаний в качестве зондирующих.

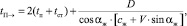

На основании анализа источников [1, 9] известно, что время распространения сигнала по потоку (рис.1) можно записать, в виде

(1)

(1)

где tп – время распространения ультразвука в призме электроакустического преобразователя; tст – время распространения ультразвука в стенке трубопровода; D – внутренний диаметр трубопровода; Сж – скорость распространения ультразвука в неподвижной жидкости; aж – угол между вертикалью и направлением распространения ультразвука в жидкости; V – скорость течения жидкости.

Рис. 1. Схема распространения ультразвука в потоке

А время распространения сигнала против потока можно вычислить по формуле

(2)

(2)

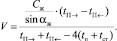

Разрешив систему уравнений из (1) и (2) относительно V, получим следующее соотношение:

(3)

(3)

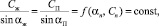

В полученное выражение входит отношение скорости ультразвука в жидкости Сж к синусу угла между вертикалью и направлением распространения колебаний aж, которое, в соответствии с законом Снеллиуса, равно

(4)

(4)

где Сп – скорость ультразвука в материале призмы электроакустического преобразователя; aп – угол между вертикалью и направлением ввода ультразвуковых колебаний в стенку трубопровода, который равен углу призмы электроакустического преобразователя.

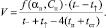

С учетом полученных выражений (3), (4) можно записать V в виде

(5)

(5)

Соответственно, умножив это выражение на площадь поперечного сечения трубопровода, определим расход Q как

Q=900SGΠD2V, (6)

где SG – величина, обратно пропорциональная гидродинамическому коэффициенту, зависящему от профиля скоростей.

С другой стороны, если точечный рассеиватель, движущийся вдоль оси трубы со скоростью V, облучается под углом aж к вертикали сигналом с частотой w0, то частота wпр принятого эхо-сигнала определяется соотношением

(7)

(7)

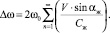

Разложив второй сомножитель в степенной ряд и взяв разность Dw=wпр – w0, получим так называемый локационный вариант формулы эффекта Доплера:

(8)

(8)

Поэтому, согласно [1, 3, 9], в качестве наиболее важных тенденций в области использования технических средств для ультразвуковых измерений можно выделить:

1)одновременное измерение нескольких параметров в целях повышения точности и снижения временных затрат;

2)измерение массового расхода технологических потоков, рассчитанное на увеличение производительности, улучшение качества и снижение расходов;

3)использование цифровых коммуникаций, обеспечивающих быстрый доступ к имеющейся информации;

4)обеспечение непрерывности процедуры измерения, обработки и принятия решения о характере многокомпонентной смеси.

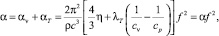

В жидкостях и газах, где затухание ультразвука зависит от потерь, вызванных вязкостью αv и теплопроводностью αT, коэффициент затухания ультразвука может быть определен как

(9)

(9)

где ρ – плотность; c – скорость ультразвука; η – вязкость; λT – теплопроводность; cv, cp – удельные теплоемкости при постоянном динамическом диапазоне и постоянном давлении.

Для жидкостей αv<<αT, а для газов αv и αT соизмеримы, но, по сравнению с жидкостями, затухание ультразвука в газах выше. Поскольку затухание ультразвуковой волны пропорционально квадрату частоты, то в газах не желательно использование высоких частот. Поэтому типичные измерители расхода газа используют частоты в диапазоне 50–100кГц. Однако при атмосферном давлении ультразвуковые волны могут быть переданы на частотах до 500кГц. Вжидкостях обычно используются частоты в мегагерцовом диапазоне. Так, типичные расходомеры используют частоту в диапазоне от 1 до 1,5МГц.

Взаимодействие ультразвука с материалом может быть характеризовано акустическим сопротивлением материала, которое является произведением плотности и скорости звука в материале. Когда имеется большая разность в сопротивлениях на поверхности раздела, то большая часть падающей энергии отражается. Если же сопротивления соизмеримы, то большая часть энергии передается. Кроме того, количество переданной энергии зависит от площади и формы поверхности раздела. Длина волны ультразвукового луча непосредственно связана с разрешающей способностью системы. Увеличение частоты обеспечивает увеличение разрешения. Продольная длина волны связана с соответствующим осевым разрешением. Частицы, размеры которых меньше, чем длина волны ультразвукового луча, не будут блокировать или отражать ультразвуковую волну, но будут дифрагировать ее. Но для измерения большинства процессов требуется блокировка и отражение/ преломление. Между сталью и воздухом имеется относительно высокое рассогласование сопротивлений. Для нормального падения звуковой волны на поверхность раздела двух сред (жидкость газ) с волновыми сопротивлениями соответственно Z1 и Z2, отношение переданной энергии к падающей энергии равно

(10)

(10)

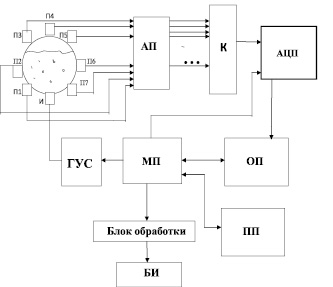

Рис. 2. Система идентификации потока

Из выражения (10) следует, что для увеличения коэффициента передачи D требуется увеличить волновое сопротивление Z1 или Z2. Это может быть сделано для Z2 путем увеличения плотности газа. Аплотность газа может быть увеличена за счет увеличения давления газа.

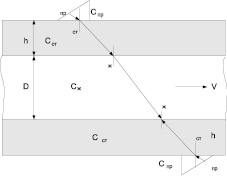

На основании выполненного теоретического анализа и с учетом [4, 7, 8] была предложена система идентификации вида потока, которая представлена на рис.2.

Идентификация режима течения и его особенностей осуществляется микропроцессорным модулем (МП) по программе, хранимой в постоянной памяти модуля (ПП). При идентификации руководствуются значениями амплитуд Ас принятых ультразвуковых импульсов, как прошедших через контролируемую среду, так и отраженных от границы (границ) раздела фаз, значениями измеренных времен Т∑ распространения этих сигналов, а также учитываются значения скорости потока Vпот, температуры потока многофазной смеси Т, °С и плотности ρ многофазной смеси, которые существенно влияют на режим течения многофазного потока в трубопроводе [4, 6, 7, 8, 10].

Эталонные значения параметров (уставки), найденные ранее в ходе экспериментальных исследований, хранятся в ПП микропроцессорного модуля МП.

Вся обработка принятой информации и используемых эталонных данных производится микропроцессорным модулем по заданному алгоритму.

Работа системы осуществляется следующим образом. В начале работы на этапе инициализации выполняется первоначальная настройка всех компонентов системы, загрузка в ПП таблицы констант и эталонных значений параметров.

Затем формируется и излучается ультразвуковой сигнал, который поступает от генератора (ГУС) на излучатель (И), принимается посредством приемников П1-П7 и фиксируется в аналоговой памяти (АП). После этого эти значения через коммутатор (К) последовательно поступают в аналого-цифровой преобразователь (АЦП), преобразуются в цифровые значения и запоминаются в оперативной памяти (ОП).

Затем с помощью блока обработки по заданному алгоритму производятся необходимые определения информативных параметров (амплитуды принятого и отраженного сигналов Асi, времени распространения в среде Т∑i, скорости потока Vпот и др.) для выявления компонентности смеси. Полученный результат визуализируется с помощью блока индикации (БИ).

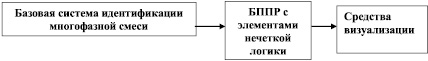

Для принятия решений о составе многофазной смеси использован блок поддержки принятия решений (БППР).

Существующие в настоящее время системы поддержки принятия решений (СППР) отличаются следующим:

-гибкостью пользователей, высокой степенью адаптации и быстротой реакции;

-возможностью одновременного управления входом и выходом;

-обеспечением поддержки для решений и проблем, которые не могут быть определены заранее;

-использованием сложного анализа и инструментальных средств моделирования.

СППР имеют значительно большую аналитическую мощность, чем другие системы: они построены с присутствием ряда моделей, чтобы анализировать данные, они интерактивны, а пользователь может изменять предположения и включать новые данные.

Предлагается применять в блоке поддержки принятия решений нечеткие методы идентификации и управления процессами в нефтегазодобыче, а также алгоритм нечеткого вывода [2].

Очевидно, что точность решения задачи идентификации определяет стратегию принятия решений, а имеющаяся неопределенность может быть связана с нечеткостью таких понятий, как «многофазная система», «скорость течения смеси», «граница раздела фаз», «степень затухания сигнала», «температура смеси», «частота принятого эхо-сигнала».

Таким образом, изначально известными являются значения ряда входных переменных:

K′={k1, k2, ..., k11}, ki∈Xi,

где Xi – область определения лингвистической переменной Ki.

При этом Ai – нечеткое множество на X с известной функцией принадлежности μ(x), то есть Ai={ki; μ(x)}, где значение ki является аргуметом μ(x).

Таким образом, bi=μ(ki) – количественное значение, которое и является результатом фаззификации (перехода к нечеткости) подусловия «Ki есть Ai».

Тогда структурно система идентификации принимает следующий вид, показанный на рис.3.

Это позволяет осуществлять представление детерминированных параметров в виде случайных величин с известными вероятностными характеристиками: как нечеткие величины с заданными функциями принадлежности или как интервальные величины с применением методов нечеткого или интервального программирования.

Рис.3. Система идентификации с блоком принятия решений

Таким образом, обоснованы принципы построения системы идентификации типа многофазной смеси с использованием нечеткой логики в режиме принятия решений.

Библиографическая ссылка

Кузяков О.Н. К ВОПРОСУ ИДЕНТИФИКАЦИИ МНОГОФАЗНОЙ СМЕСИ, РАСПРОСТРАНЯЕМОЙ В ТРУБОПРОВОДЕ // Современные наукоемкие технологии. 2016. № 2-2. С. 235-239;URL: https://top-technologies.ru/ru/article/view?id=35608 (дата обращения: 07.01.2026).