Стратегической задачей перерабатывающей отрасли АПК является импортозамещение, базирующееся на внедрении в практику производства инновационных технологий и оборудования, оптимизации инфраструктуры рынка и малого бизнеса. Как показали исследования, за первую половину 2015 года в России производство шоколада и других продуктов, содержащих какао, снизилось на 18,4 % (до 44 400 т). Об этом сообщает Центр исследований кондитерского рынка (ЦИКР). За первые шесть месяцев снизились показатели производства порошка какао без сахара на 13,6 % (до 2200 т), а с добавлением сахара – на 26,6 % (до 3900 т). Шоколад оказался одним из самых пострадавших сегментов пищевой отрасли. Это связано с высокими ценами на ингредиенты, используемые при производстве шоколада, продолжающимся снижением курса рубля, снижением покупательной способности населения.

Анализ схем переработки дорогого импортного сырья – какао-бобов – показал, что процессы механоактивации в аппаратурно-технологических схемах кондитерских фабрик занимают ведущее место среди технологических процессов. От энергоэффективности работы механоактиваторов зависит качество, энергоемкость и себестоимость готового шоколада [13, 14, 15, 16]. Для интенсификации процессов дробления и измельчения в технологической схеме производства шоколадных продуктов применение традиционных способов и аппаратурных решений недостаточно. В практику производства всё в большей мере внедряют импортозамещающие инновационные физические методы электромагнитной механоактивации [1, 2, 3, 4, 17]. Перспективным направлением является внедрение в производство аппаратов отечественной разработки – электромагнитных механоактиваторов (ЭММА).

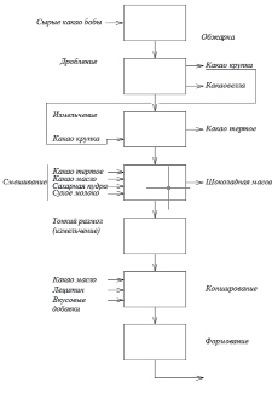

Рис. 1. Основные операции технологического процесса производства шоколадных масс и шоколада

Целью исследования является интенсификация классической технологической схемы производства шоколадных масс путем внедрения электромагнитных механоактиваторов (ЭММА).

Материалы и методы исследования

Анализ перспектив внедрения в классические схемы производства шоколада инновационного оборудования отечественной разработки – ЭММА. Использованы аналитические и экспериментально-статистические методы исследований.

Результаты исследования и их обсуждение

На рис. 1 представлена технологическая схема производства шоколадных масс и шоколада. С целью получения продукта с регламентированной стандартом степенью измельчения в схеме использована многостадийность операции диспергирования. Многостадийное измельчение приводит к переизмельчению материала, нерациональному использованию сырьевых и энергетических ресурсов, повышению энергоемкости готовых изделий и росту их себестоимости [3]. Необходимо отметить, что основным оборудованием для проведения наиболее энергоемкой стадии тонкого диспергирования шоколадных масс в классической технологической схеме производства шоколада являются пятивалковые мельницы, выпускаемые зарубежными фирмами Bauermeister, Buhler, Carle Моntari и др. В этих устройствах шоколадная масса под действием валков, вращающихся в противоположные стороны с различными скоростями, раздавливается, вальцуется в тонкую пленку и подвергается истиранию в малых регулируемых зазорах. С технической и технологической точек зрения, пятивалковые мельницы имеют небольшую производительность (200–500 кг/ч) и высокую энергоемкость (125 кВтч/т), практически не дают возможности создать автоматическую систему управления процессом, а также не позволяют получить продукт в оптимальном диапазоне дисперсности твердой фазы, что в совокупности не отвечает современным условиям производства и требует разработки нового энергоэффективного оборудования.

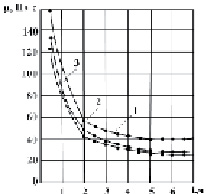

Рис. 2. Зависимость эффективной вязкости шоколадных масс от продолжительности обработки в смесителе: I – шоколадная масса, вымешанная из компонентов классического способа измельчения; 2 – шоколадная масса струйного помола; 3 – шоколадная масса электромагнитного способа измельчения

Анализ научно-технических материалов в области измельчения показал [5, 6, 7, 8], что задача интенсификации процесса измельчения и улучшения качества продукта (в частности, шоколадных полуфабрикатов), не может быть решена на имеющемся механическом традиционном оборудовании. Результаты исследований [9, 10, 11] подтвердили, что наиболее перспективными способами измельчения являются способы диспергирования продуктов в смеси с мелющими телами при высоких скоростях соударений, которые реализуются в энергонапряженных измельчающих устройствах – электромагнитных механоактиваторах, использующих для создания измельчающего усилия эффекты электромагнетизма. Проведенные исследования, направленные на выявление перспектив внедрения электромагнитного способа механоактивации в аппаратурно-технологическую схему производства шоколада, проведены на инновационных конструкциях ЭММА, представляющих предмет изобретений [12, 13].

Необходимо отметить, что помимо дисперсности, важным технологическим показателем шоколадных масс является вязкость. Для обеспечения формования и глазирования в порошкообразную массу вводится какао-масло и ПАВ, которые придают продукту текучую консистенцию с установленной технологическими требованиями вязкостью (11...14 Па·с). Введение этих компонентов осуществляется в ходе механической обработки полуфабриката в процессах гомогенизации и конширования. В результате механического воздействия разрушается образованная в процессе измельчения структура шоколадной массы и осуществляется равномерное распределение твердых частиц в дисперсионной среде, что способствует получению более гомогенного продукта. Согласно данным многочисленных в этой области исследований [14, 15, 16], технологические свойства шоколадных масс в значительной степени обусловлены способами их разведения, гомогенизации и конширования, а также конструктивными параметрами устройств для осуществления этих процессов. Исследования проведены стандартными методами. Измельченная электромагнитным способом порошкообразная масса, состоящая из сахара и какао в соотношении 2:1 с добавлением какао-масла (при общем содержании жира 28,5 %), вымешивалась в смесителе посредством вращающихся навстречу друг другу лопастей Z-образной формы, с частотой вращения 0,7 с-1 при температуре 55 °С. Анализ реологических свойств полуфабриката производился через каждые 0,5 ч в процессе его обработки в смесителе. Зависимость вязкости шоколадной массы от продолжительности вымешивания определялась из реологических кривых при фиксированном градиенте скорости 30 с-1. Результаты исследований представлены на рис. 2. Для проведения сравнительного анализа приведены аналогичные зависимости вязкости двух образцов шоколадных масс, измельченных по классической схеме на традиционном механическом оборудовании: какао тертое – на дезинтеграторе фирмы Shoenenberger, сахарная пудра – на мельнице «Рекорд», смесь какао тертого и сахарной пудры – на пятивалковом измельчителе комбината Nagema, а также на мельнице струйного помола. Результаты исследований свидетельствуют, что минимальная вязкость достигается в шоколадной массе, рецептурные компоненты которой обработаны электромагнитным способом механоактивации. После шестичасовой обработки и полного разрушения структуры в массу вводилось рецептурное количество ПАВ, состоящее из смеси какао-масла с соевофосфатидным концентратом в соотношении 1:1. В вымешанную в течение 1,5 ч шоколадную массу при температуре 55 °С добавлялась вторая порция какао-масла и производилась окончательная гомогенизация смеси в течение 0,5 ч.

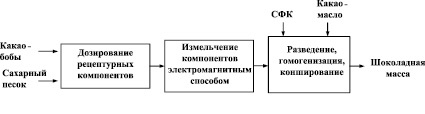

Рис. 3. Принципиальная схема производства шоколадных масс с использованием электромагнитного способа измельчения

Выявлено, что полуфабрикат, механоактивированный электромагнитным способом, по физико-химическим и реологическим параметрам имеет более высокие показатели для приготовления шоколадных изделий. Получены следующие показатели механоактивированной шоколадной массы: степень измельчения – 97,2 % (по норме не менее 90 %); вязкость – 13,8 Па·с (согласно технологии 11...14 Па·с) влажность – 0,8 % (по норме не более 1,2 %); содержание жира – 30,4 % (в шоколадной массе, полученной по классической схеме, 32,7 %). Представленные данные свидетельствуют, что введение в технологическую линию производства шоколадных изделий электромагнитного способа механоактивации не нарушает технологических режимов стадий обработки, способствуя при этом улучшению как качественных, так и экономических показателей готового продукта.

Технологическая схема производства шоколадных масс с использованием электромагнитного способа измельчения представлена на рис. 3. Выявлена возможность получения шоколадной массы порошкообразной консистенции с жирностью 16,7...18,5 % и стандартизированной степенью измельчения (не менее 96 %) непосредственно из какао-крупки и сахарного песка без предварительного их измельчения.

Проведенные исследования подтвердили возможность интенсификации технологической схемы производства шоколадных масс путем сокращения стадий обработки: операции смешения рецептурных компонентов, измельчения сахарного песка до сахарной пудры, измельчения какао-крупки до какао тертого, а также операции тонкого помола (вальцевания) шоколадной массы. Одностадийное диспергирование сокращает потери сырья (какао-продуктов и сахара) с 1,8 до 1,2 %.

Заключение

Выявлено, что использование электромагнитного способа, реализованного в аппаратах нового типа – ЭММА, позволяет заменить импортное дорогостоящее оборудование (дезинтеграторы, шариковые и валковые мельницы фирм Shoenenberger, Nagema, Wiener и др.) одним аппаратом отечественной разработки.

Внедрение ЭММА в аппаратурно-технологические линии производства шоколада способствует полной автоматизации процесса и предусматривает возможность совмещения стадий диспергирования и перемешивания пищевых продуктов средней твердости, применяемых в кондитерском производстве в качестве добавок, наполнителей и заменителей какао-продуктов для приготовления различных сортов шоколада (ядра орехов, крошка печенья, сухое молоко, виноградная косточка, какаовелла и др.).

Библиографическая ссылка

Беззубцева М.М., Стоборева М., Панченков А.М., Волков В.С. ПЕРСПЕКТИВЫ ВНЕДРЕНИЯ ИМПОРТОЗАМЕЩАЮЩЕГО ОБОРУДОВАНИЯ В АППАРАТУРНО-ТЕХНОЛОГИЧЕСКИЕ СИСТЕМЫ ПРОИЗВОДСТВА ШОКОЛАДА // Современные наукоемкие технологии. 2016. № 1. С. 9-13;URL: https://top-technologies.ru/ru/article/view?id=35483 (дата обращения: 01.02.2026).