В настоящее время стоимость газообразного топлива на внутреннем рынке РФ увеличивается. Производство портландцементного клинкера является энергозатратратным. Так, на долю топлива в себестоимости портландцемента приходится около 40 %. В связи с тем, что для большей части цементных заводов основным и единственным видом топлива является газ, актуальным становится снижение доли основного топлива в себестоимости продукции. Одним из способов, позволяющим это достигнуть, является переход на твердое топливо и использование более дешевых альтернативных видов топлива или твердых бытовых отходов (ТБО) [5]. Цементная вращающаяся печь является практически идеальным агрегатом для этого. Полному сжиганию альтернативного топлива и ТБО способствуют высокая температура газового потока, до 1850 °C, и значительное время пребывания газового потока в печи, доходящее до 10–15 с, что позволяет полностью окислить все органические соединения. Кроме этого, газовый поток запылен частицами CaO, наличие которого препятствует образованию диоксинов, что наблюдается при сжигании различных материалов. Замена части основного технологического топлива дешевым альтернативным или ТБО, содержащим горючую составляющую, позволит снизить себестоимость получаемого цемента. Величина замещаемого основного топлива зависит от количества подаваемого альтернативного топлива, которое в свою очередь находится в зависимости от КПД холодильника и его теплотворной способности [4].

В настоящее время для цементных заводов можно предложить в качестве альтернативного топлива древесные отходы, твердые бытовые отходы, автомобильные шины, нефтяной кокс и др. Сравнение калорийностей некоторых из них представлено в табл. 1. Для подготовки к сжиганию некоторых видов горючих материалов, таких как текстиль, ТБО, бумага, древесина, необходимо провести их предварительную переработку на специальных заводах. В настоящее время в РФ такие перерабатывающие заводы отсутствуют. Поэтому из списка, представленного табл. 1, наиболее перспективными для использования являются резина и покрышки, уголь, угольные шламы, нефтяной кокс, которые можно практически без переработки подавать в печь в зону декарбонизации через специальный шлюз. Однако в РФ отсутствует какая-либо система сбора шин, угольные шламы низки по калорийности, и значительную долю в их себестоимости будут составлять тарифы на перевозку.

Таблица 1

Низшая теплотворная способность некоторых видов топлива и компонентов ТБО

|

Наименование |

Qнр, ккал/кг |

|

Метан |

8500 |

|

Нефтяной кокс |

7900 |

|

Покрышки, резина |

7645 |

|

Текстиль |

6500 |

|

Древесина (10 % влажн) |

6000 |

|

Бумага |

3900 |

|

Угольный шлам |

3300 |

|

ТБО (усреднен) |

2200 |

Наиболее перспективным из перечисленных отходов для использования в качестве альтернативного топлива в РФ остается высокосернистый нефтяной кокс, который можно подавать в печь как через горелку, так и в сырьевую мельницу во время приготовления шлама при мокром способе производства. Кроме высокой калорийности, нефтяной кокс легче размалывается, чем некоторые виды углей, и практически не подвержен самовозгоранию. Для сокращения затрат на подготовку топлива к сжиганию эффективным решением может являться подача нефтяного кокса в сырьевую мельницу, где он будет измельчаться вместе с сырьевыми материалами, а затем в составе полученного шлама подаваться в печь.

Таким образом, целью настоящей работы является изучение влияния нефтяного кокса, при его вводе в сырьевую смесь, на ее свойства и качество цемента.

В лаборатории БГТУ им. В.Г. Шухова проведены исследования по влиянию ввода нефтяного кокса фирмы ООО «Проминтех» на процессы минералообразования при обжиге сырьевой смеси ОАО «Себряковцемент» и свойства данного шлама. Характеристика нефтяного кокса представлена в табл. 2. Для нефтяного кокса характерно высокое содержание серы – до 4,6 % – и высокая калорийность. Концентрация нефтяного кокса дается в пересчете на сухой шлам.

Таблица 2

Характеристика нефтяного кокса ООО «Проминтех»

|

Qнр, ккал/кг |

Sр, % |

Ар, % |

Vр, % |

Wр, % |

|

7900 |

до 4,6 |

до 1,0 |

до 12 |

6,0 |

Влияние нефтяного кокса на отделение воды при отстаивании шлама с течением времени

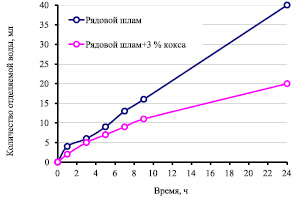

Использование техногенных продуктов при приготовлении шламов изменяет их реологические свойства при высушивании, как и ПАВ [1]. Так как нефтяной кокс предлагается вводить в сырьевую смесь на стадии ее приготовления, то важно изучить, как повлияет присутствие добавки на свойства шлама при его хранении в шламовых бассейнах. Использование нефтяного кокса при приготовлении сырьевого шлама позволяет стабилизировать образующуюся суспензию. На это указывают данные по влиянию нефтяного кокса на количество отделяемой воды при отстаивании шлама в 500 мл колбе (рисунок). Через определенные промежутки времени отмечали объем осветленной воды. В эксперименте использовали повышенную 3 %-ю концентрацию нефтяного кокса в шламе с целью усиления данного эффекта.

При наличии в шламе нефтяного кокса скорость отделения воды замедляется в два раза к 24 часам отстаивания в сравнении с бездобавочным шламом. Снижение скорости отделения воды приведет к более стабильному составу шлама при его выработке из шламового бассейна, что отразится на увеличении стабильности работы печей и качестве получаемого клинкера, а также уменьшит образование осадка в бассейнах, что приведет к более длительному периоду между чисткой шламового бассейна от осадка. Это, в свою очередь, снизит затраты на очистку шламовых бассейнов от осадка.

При отсутствии перемешивания шлама неравномерного распределения частиц нефтяного кокса между верхними и нижними слоями не наблюдается, на что указывает их равный химический состав и ППП (табл. 3). Для проверки отсутствия неравномерности распределения частиц кокса по высоте шлама отбирали пробы нижнего и верхнего слоя отстоявшегося шлама.

Таблица 3

Химический состав верхнего и нижнего слоев отстоявшегося шлама ОАО «Себряковцемент», %

|

Место отбора |

Шлам |

ППП |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

|

Верхний слой |

рядовой |

34,1 |

17,09 |

3,92 |

3,30 |

40,56 |

0,60 |

0,22 |

|

Нижний слой |

33,68 |

17,21 |

3,92 |

3,53 |

40,65 |

0,60 |

0,11 |

|

|

Верхний слой |

Рядовой + 1,5 % кокса |

35,53 |

15,45 |

3,74 |

2,69 |

41,25 |

0,59 |

0,52 |

|

Нижний слой |

35,82 |

16,03 |

3,74 |

2,92 |

40,66 |

0,59 |

0,051 |

Наличие нефтяного кокса в шламе способствует более быстрому связыванию оксида кальция при температуре более 1300 °С (табл. 4). Это приведет к некоторому сокращению зоны спекания, что, в свою очередь, позволит увеличить протяженность подготовительных зон печей мокрого способа производства. Данный факт является предпосылкой к увеличению производительности печи на величину, пропорциональную сокращению зоны спекания. Такое влияние высокосернистого нефтяного кокса на кинетику усвоения СаОсв в шламе при нагревании связано с вводом дополнительного количества в шлам серы, содержащегося в коксе, наличие которой в образующемся клинкерном расплаве снижает дополнительно его вязкость. Снижение вязкости клинкерного расплава ускоряет скорость синтеза алита.

Таблица 4

Влияние ввода нефтяного кокса на изменение содержания СаОсв в шламе ОАО «Себряковцемент» при различных температурах, %

|

Концентрация нефтяного кокса в сухой сырьевой смеси , % |

Температура обжига, °С |

|||||

|

800* |

1000* |

1100* |

1200** |

1300** |

1450** |

|

|

0 |

20,4 |

21,5 |

20,4 |

18,1 |

12,9 |

2,1 |

|

1,5 |

20,4 |

не опр. |

22,1 |

17,2 |

7,8 |

1,8 |

Примечания. Определение СаОсв :* – сахаратный метод; **– этилово-глицератный метод.

Цемент, полученный из шлама, содержащего нефтяной кокс, характеризуется повышенным пределом прочности при сжатии на 0,5–4,5 МПа в различные сроки твердения (табл. 5).

Таблица 5

Влияние нефтяного кокса на прочность при сжатии цементов в малых образцах, МПа

|

Концентрация нефтяного кокса в сухой сырьевой смеси , % |

В/Ц |

Sуд, м2/кг |

Время твердения, сут |

||

|

2 |

7 |

28 |

|||

|

0 |

0,27 |

328 |

29,1 |

44,4 |

74,7 |

|

1,5 % |

0,27 |

332 |

33,6 |

44,9 |

76,7 |

Примечание. Клинкер получили обжигом сырьевых смесей при 1450 °C, время изотермической выдержки – 60 мин.

Как правило, использование выгорающих добавок приводит к получению пористого клинкера, что облегчает его помол в шаровых трубных мельницах. Однако в лабораторных условиях данного эффекта не обнаружили. Вероятно, это связано с тем, что помол осуществляли в мельнице объемом 1 л, и клинкер подвергался предварительному измельчению. Необходимость предварительного измельчения клинкера приводит к тому, что мы не имеем возможности учесть влияние добавки на 1 стадию измельчения, при которой происходит разрушение гранулы по трещинам, границам раздела фаз, макродефектам [2]. А во время предварительного измельчения разрушение происходит именно по данным дефектам, и поэтому эффект увеличения размалываемости клинкера не обнаруживается.

Обращает на себя внимание факт высокого содержания серы в нефтяном коксе (до 4,6 %). Однако в пересчете на клинкер содержание SO3 составит всего 0,26 % при вводе в шлам 1,5 % нефтяного кокса. Если учесть, что сырьевые смеси на большинстве предприятий РФ характеризуются повышенным количеством щелочных оксидов по отношению к SO3, то возникают проблемы с циркуляцией солей щелочных металлов [3], заключающиеся в образовании колец в печи. Из всех солей наименее летучими являются сульфаты. А дополнительное количество серы, вводимое с нефтяным коксом, позволит снизить интенсивность циркуляции щелочных оксидов, полнее связывая их в щелочные сульфаты, которые выводятся из печи с клинкером.

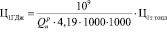

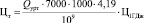

Как показывают расчеты ввод выгорающей добавки в количестве 1 % (в пересчете на сухую сырьевую смесь) позволяет снизить удельный расход основного топлива на ? 15 кут/т кл. Несмотря на такой существенный эффект от использования нефтяного кокса (или другой добавки, содержащей горючую часть) в цементной промышленности необходимо сравнивать стоимость 1 гигаджоуля нефтяного кокса (или выгорающей добавки) со стоимостью 1 гигаджоуля замещаемого технологического топлива. Если стоимость единицы энергии выгорающей добавки будет ниже стоимости единицы энергии основного технологического топлива, то использование добавки экономически целесообразно. Конечно, такой подход не совсем верен, так как не учитываются положительные эффекты от увеличения размалываемости клинкера, снижение скорости оседания шлама и т.д., но его можно использовать для предварительной оценки целесообразности использования нефтяного кокса. Такой подход позволяет непосредственно оценить приблизительный экономический эффект без проведения промышленного эксперимента. Окончательный эффект от использования нефтяного кокса необходимо рассчитывать только после проведения полномасштабных промышленных испытаний. Расчет стоимости 1 ГДж топлива (нефтяного кокса или выгорающей добавки) можно осуществить по формуле (1).

, руб/1 ГДж, (1)

, руб/1 ГДж, (1)

где  – низшая рабочая калорийность килограмма топлива, ккал/кг топлива;

– низшая рабочая калорийность килограмма топлива, ккал/кг топлива;

Ц1т топл – цена одной тонны топлива, руб/т топл.

Сравнивать несколько видов топлив удобно по стоимости 1 ГДж, так как в составе углей или ТБО содержится зольный остаток, который влияет на калорийность топлива (табл. 6). Изменение стоимости 1 ГДж топлива влечет и соответствующее изменение в стоимости топлива, пошедшего на получение 1 т.кл. Чем выше стоимость 1 ГДж топлива, тем больше стоит топливо, расходуемое на получение клинкера, хотя стоимость единицы топлива может быть и минимальной из всех рассматриваемых.

Таблица 6

Влияние зольности топлива на стоимость 1 ГДж

|

Топливо |

Зольность топлива, % |

Калорийность топлива |

Цена 1 т (нм3) топлива, руб |

Цена 1 ГДж по (1), руб |

Стоимость топлива, расходуемого на получение 1 т кл, руб (2) |

|

Уголь |

30 |

5250 |

2400 |

109,1 |

576,0* |

|

Уголь |

20 |

6000 |

2400 |

95,5 |

504,2* |

|

Уголь |

10 |

6750 |

2400 |

84,9 |

448,2* |

|

Кокс |

?0 |

7900 |

2400 |

72,5 |

382,8* |

|

Газ |

0 |

8500 |

4000 |

112,3 |

592,9* |

Примечание. * – рассчитана по (2) для удельного расхода условного топлива на печи 180 кут/т кл.

, руб/т кл, (2)

, руб/т кл, (2)

где Цт – цена топлива, расходуемая для получения 1 т клинкера, руб.;

Qурт – удельный расход условного топлива на 1 т кл, кут/т кл;

Ц1ГДж – стоимость 1 ГДж топлива, руб.

В случае замещения определенного количества основного топлива по калорийности на нефтяной кокс можно получить существенную экономию (табл. 7). Уже при замещении 10 % газообразного топлива экономия составит около 10 руб/т кл.

Таблица 7

Влияние количества замещенного основного технологического топлива на нефтяной кокс

|

Наименование статьи |

Количество замещенного газообразного топлива на нефтяной кокс, % |

||||||

|

0 |

10 |

20 |

50 |

60 |

90 |

100 |

|

|

Количество замещенного газообразного топлива, кут/т кл |

0 |

12,6 |

25,2 |

63 |

75,6 |

113,4 |

126 |

|

Цена нефтяного кокса, пошедшего на замещение, руб/т кл |

0 |

32,9 |

65,9 |

164,7 |

197,6 |

296,4 |

329,4 |

|

Стоимость всего топлива (газ + кокс), поступающего в печь на обжиг клинкера, руб/т кл |

431,8 |

421,5 |

411,3 |

380,6 |

370,3 |

339,6 |

329,4 |

Примечание. Расчет проведен для печи сухого способа производства с удельным расходом топлива – 126 кут/т кл., стоимость 1000 нм 3 газа – 4161 руб. (без НДС), нефтяного кокса – 2950 руб/т.

Таким образом, использование нефтяного кокса в качестве выгорающей добавки к шламу позволит снизить скорость расслоения шлама, ускорить процессы жидкофазного спекания клинкера, повысить качество цемента и снизить интенсивность циркуляции щелочных оксидов в печи за счет более полного связывания оксида натрия в менее летучий сульфат натрия.

Исследования выполнены при финансовой поддержке РФФИ в рамках научного проекта № НК-14-41-08025/15 р_офи_м.

Библиографическая ссылка

Мишин Д.А., Мандрикова О.С., Борисов И.Н. ВЛИЯНИЯ НЕФТЯНОГО КОКСА НА СВОЙСТВА СЫРЬЕВОГО ШЛАМА И ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА // Современные наукоемкие технологии. 2015. № 12-3. С. 429-433;URL: https://top-technologies.ru/ru/article/view?id=35285 (дата обращения: 25.01.2026).

, ккал/кг(нм3)

, ккал/кг(нм3)