Отрасль строительных материалов занимает третье место по потреблению топливных ресурсов после теплоэнергетики и металлургии, поэтому в настоящее время основной задачей цементного производства является снижение расхода топлива при обжиге клинкера. Одним из путей экономии топлива является использование топливосодержащих отходов, при этом одновременно решаются задачи их утилизации. Кроме того, снижение расхода тепла можно обеспечить интенсификацией теплообменных процессов. Исходя из термодинамики печи, до 60 % тепла материалу передается на одной трети длины печи, в области теплообменных устройств. В связи с этим интенсификация теплопередачи путем рационального подбора теплообменных устройств (цепных завес) обеспечит улучшение основных технико-экономических показателей работы печи, а именно, повышение производительности, снижение удельного расхода топлива и пылеуноса, улучшение экологии окружающей среды.

Способ навески цепных завес оказывает существенное влияние на тепломассообменные процессы. Оптимально выбранная цепная завеса (рационально подобранный вид цепной завесы, количество цепей, место расположения их в печи, надежность крепления) должна обеспечивать эффективную теплопередачу, улавливать большее количество пыли из газового потока, быть устойчивой к высокой температуре, предотвращать образование шламовых колец, не должна разрушать гранулы материала, наносить повреждения футеровке и препятствовать прохождению материала.

Однако на печах одинаковых типоразмеров при установке схожих цепных завес наблюдаются различия по величине аэродинамического сопротивления, гранулометрическому составу материала после цепной завесы и пылевыносу из печи, что указывает на влияние на работу вращающейся печи не только конструктивных особенностей, но и изменения свойств шлама при высушивании [1, 2, 7]. По мере продвижения шлама вдоль цепной завесы происходит уменьшение сольватных оболочек и уплотнение агрегатов, что делает шлам пластичным, образуя мягкие комья, впоследствии дробящиеся в гранулы [3]. В зависимости от свойств шлама, гранулы в процессе обкатки уплотняются под действием динамических нагрузок, приобретая сферическую форму, либо шлам постепенно сходит с цепей, так как силы сцепления между частицами слабые, в результате чего часть материала попадает в подцепное пространство, имея недостаточную пластичность для дальнейшего окатывания. При этом часть материала в виде пыли выносится воздушным потоком, что приводит к повышенному пылевыносу. Способность шламов к гранулообразованию предопределяется их адгезионно-когезионными свойства при преобладании когезионных процессов над адгезионными шламы характеризуются способностью к гранулообразованию, а при преобладании адгезионных процессов над когезионными – способностью к пылеобразованию.

Таким образом, изменяющиеся в процессе сушки адгезионно-когезионные свойства шлама, наряду с конструкцией цепной завесы, оказывают влияние на качество теплообменных процессов.

В связи с этим целью работы являлось изучение адгезионно-когезионных взаимодействий в системе «сырьевой шлам – цепи» в присутствии выгорающих добавок.

Для определения в лабораторных условиях изменения адгезионно-когезионных свойств сырьевого шлама в процессе высушивания разработаны методика и установка, моделирующая работу цепного теплообменника вращающейся печи.

При проведении опытов выдерживались постоянными температура (170–180 °С) и расход воздуха, частота вращения барабана (10 об/мин) и объем заливаемого шлама (8 ± 0,5 л). Исследовались сырьевые шламы с заводской влажностью.

Суть эксперимента заключалась в установлении массы и влажности материала, налипающего на цепи в процессе высушивания. Определение характерных параметров производились с интервалом 20 минут, всего производились 10–15 замеров. Одновременно в течение эксперимента проводились визуальные наблюдения за изменениями адгезионно-когезионных свойств шлама в процессе сушки. Опыт прекращался после схода почти всего материала с цепей.

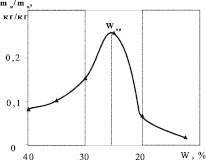

Графическая зависимость изменения удельной массы материала к массе цепи (рис. 1) носит экстремальный характер, влажность, при которой на цепи находится максимальное количество материала, является критической влажностью Wкр. Полученная кривая характеризует изменение адгезионных и когезионных сил шлама в процессе высушивания.

Рис. 1. Изменение удельной массы материала на цепях при высушивании

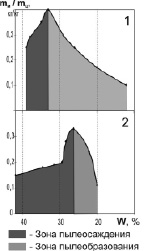

Рис. 2. Изменение при высушивании удельной массы старооскольского (1) и белгородского (2) шламов

Процесс сушки шлама можно условно разделить на два этапа: от исходной Wисх до критической влажности Wкр, когда количество шлама, перешедшего на цепи, достигает максимума, и от критической влажности до влажности, когда происходит осыпание материала с цепей (рис. 2). Чем дольше цепи покрыты влажным материалом, тем больше оседает пыли, поэтому участок до критической влажности можно рассматривать как зону пылеулавливания, где шлам за счет избыточной влажности улавливает пылевидную фракцию. Второй участок, где шлам полностью теряет подвижность и постепенно пластичность, можно рассматривать как зону пылеобразования. Поток газов, движущихся во вращающейся печи, поднимает с поверхности материала отдельные частицы. Более крупные из поднятых частиц осаждаются по длине печи, остальные уносятся газами.

По данным Классена В.К. [4], основным очагом пылеобразования являются именно цепные завесы. Действительно, температура газового потока в зоне подогрева по крайней мере выше 1200 °С, а в зоне кальцинирования – выше 1400 °С. если основное пылеобразование происходит в этих зонах, то пыль электрофильтров должна состоять из смеси низкоосновных клинкерных минералов и неусвоенной СаО.

Рис. 3. Минералогический состав пыли электрофильтров Белгородского (а) и Старооскольского (б) заводов

Фактически же минералогический состав пыли электрофильтров представлен в основном СаСО3, SiO2, немного СаОсв и KCl (рис. 3). Таким образом, фазовый состав пыли электрофильтров подтверждает, что основное количество пыли образуется при температуре газового потока ниже 900 °С, т.е. в цепной завесе.

Так как сырьевые шламы отличаются друг от друга величиной зоны пылеосаждения, по длине этой зоны возможно рассчитать количество пыли, которое может осесть на материал и цепи в зоне текучего и вязкопластичного шлама.

Наибольшей способностью шлама к пылеосаждению обладает белгородский, наименьшей – старооскольский шлам, который имеет значительно меньшую величину зоны пылеосаждения – по интервалу влажности от 39 до 33 % – при большей длине зоны пылеобразования – интервал от 33 до 12 % (рис. 2).

Рис. 4. Рентгенограммы лигнина при 20 °С (1), 200 °С (2) и водной вытяжки из лигнина (3)

В реальных условиях работы печей величина возможного количества пыли, осажденной на цепях с влажным шламом, значительно ниже, так как в процессе пылеосаждения будет участвовать только влага на поверхности шлама и частично влага, которая сможет диффундировать из толщи шлама. Процесс диффузии влаги на поверхность будет тем медленнее, чем меньше влажность подсушиваемого шлама. Кроме того, в реальных условиях печи протяженность зоны пылеосаждения будет зависеть, наряду с интервалом влажности от исходной до критической, от температурного и аэродинамического режимов работы печи, а также от количества выносимой пыли. Так, для старооскольского шлама характерна короткая зона пылеосаждения, составляющая 6 м, тогда как для белгородского шлама протяженность зоны пылеосаждения составляет 15 м.

После установления принципа определения изменения адгезионно-когезионных свойств шлама определялось влияние выгорающей добавки на реологические свойства шламов в процессе высушивания (на примере шламов Кричевского и Новотроицкого цементных заводов).

В качестве топливосодержащей добавки использовался лигнин, ввод которого в шлам в количестве 6 % позволяет снижать расход топлива на ~ 35 кг на тонну клинкера [5].

Лигнин является отходом целлюлозного или лесотехнического производства, представляет собой коричневый порошок, нерастворимый в воде и органических растворителях. Элементарный состав лигнина зависит от породы древесины, способа выделения и колеблется в пределах: 60,5–68,8 % углерода, 4,9–6,8 % водорода, остальное – кислород. Теплота сгорания лигнина, рассчитанная по формуле Менделеева, может достигать 24500 кДж/кг. Влажность лигнина, определенная при 60 °С в течение двух суток, составила 45 %. Следует отметить, что дополнительное водопоглощение лигнина составляет более 35 %, причем основная масса воды поглощается в течение 5 минут.

Лигнин представлен (рис. 4) органическими веществами (линии 6.27; 5.15; 3.97 ?), в небольшом количестве содержит СаСО3 (линия 3.03 ?), CaSO4 (линия 3.49 ?) и SiO2 (линии 4.27; 3.32 ?).

В процессе термообработки при температуре 200 °С доля органических веществ уменьшилась (линии 5.15 и 3.97 ?), потери массы в открытой чашке составили 60 %, а доля неорганических соединений СаСО3, SiO2 и CaSO4 увеличилась. По результатам дифференциально-термического анализа определено, что основная масса органических веществ выгорает при температуре 300 °С. Среда водной вытяжки лигнина щелочная (рН = 9,5). Основным минералом, содержащимся в водной вытяжке лигнина, является гипс (линии 7.63; 4.27; 3.83; 3.06; 2.88; 2.68 ?).

Лигнин оказывает влияние на растекаемость шламов. Так, добавка лигнина в кричевский шлам привела к снижению растекаемости шлама на 11 мм, необходимое увеличение влажности составило 4 %. При введении лигнина растекаемость новотроицкого шлама снизилась на 8 мм, и первоначальная растекаемость в 62 мм была достигнута при дополнительном увеличении влажности шлама на 1,5 %.

Таким образом, добавка лигнина в шлам приводит к снижению растекаемости сырьевых шламов, что можно объяснить высоким водопоглощением лигнина. Кроме того, сульфат кальция, содержащийся в лигнине, диссоциирует в сырьевом шламе на ионы Са2+ и SO42-, которые, согласно Тимашеву В.В. [6], способствуют коагуляции шлама. Дополнительное воздействие на растекаемость сырьевого шлама оказывает щелочная среда водной вытяжки лигнина (рН = 9,5).

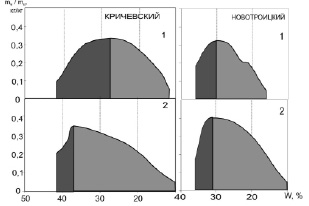

Изучение влияния лигнина на изменение адгезионно-когезионных свойств проводилось на кричевском шламе на основе мела и новотроицком шламе на основе известняка. Введение лигнина в новотроицкий шлам изменило характер кривой высушивания шлама, увеличив его массу на цепях с 0,32 до 0,39 кг/кг и величину критической влажности с 30 до 32 % (рис. 5).

Рис. 5. Особенности влияния лигнина на изменение удельной массы шлама на цепях при высушивании: 1 – без добавки, 2 – с добавкой лигнина

В результате уменьшился интервал влажности пылеосаждения, и значительно снизилась интенсивность осыпания материала с цепей. Добавка лигнина в кричевский шлам привела к тому, что характер кривой изменился более существенно, увеличилось значение критической влажности (с 28 до 37 %), что привело к значительному сокращению зоны пылеосаждения и расширению зоны пылеобразования. Длительное нахождение налипшего на цепи неподвижного шлама способствует срыванию газообразным потоком с его поверхности частиц материала и их уносу с отходящими газами.

Таким образом, шламы без добавки лигнина на основе известняка и мела характеризовались плавным нарастанием удельной массы материала на цепях и более быстрым снижением массы при высушивании. Зона пылеулавливания больше у кричевского шлама – разность влажностей от исходной до критической 14 %, у новотроицкого – 6 %, зоны пылеобразования у этих шламом равны – интервал влажности от критической влажности до влажности сброса материала с цепей составляет 16 %. Введение лигнина в шлам привело к изменению характера кривой сушки шлама, а именно, уменьшению диапазона разности влажностей до критической и увеличению диапазона разности влажностей после критической: у кричевского шлама с добавкой лигнина разность влажностей составила 5 и 27 %, а у новотроицкого – 4 % и 22 % соответственно.

Независимо от компонентного состава сырьевого шлама (мел или известняк) добавление лигнина в качестве выгорающей добавки увеличивает удельную массу материала на цепях, интенсифицирует массообмен, смещает критическую влажность в сторону увеличения влажности шлама, тем самым, сокращая зону пылеулавливания и увеличивая зону пылеобразования.

Для устранения отрицательного влияния лигнина на адгезионно-когезионные свойства шламов необходима разработка оптимальной конструкции цепной завесы на основании полученных данных. Зная количество материала, способного перейти на цепи при критической влажности, нужно определять величину изменения коэффициента плотности с учетом толщины слоя материала на цепях. Если в зоне критической влажности будет навеска круглозвенными цепями, то с учетом находящегося на цепях материала коэффициент плотности навески увеличится, внутренняя площадь просвета в звене сократится, т.е. переход шлама на цепи увеличивает газодинамическое сопротивление цепной завесы. Следовательно, установка плотной цепной завесы может привести к перераспределению скорости газового потока в вертикальном сечении печи, в результате чего на этом участке произойдет снижение эффективности теплообмена в цепях. Для шлама, имеющего пологий характер кривой сброса материала с цепей, увеличение скорости газового потока в подцепном пространстве, за счет увеличения плотности навески и, как следствие, увеличения сопротивления газовому протоку в цепном пространстве, приведет к возрастанию пылевыноса из печи. Однако уменьшение коэффициента плотности навески имеет нижний предел, обусловленный способностью цепной завесы транспортировать материал и очищать корпус. При малом коэффициенте плотности (около 3 м2/м2) наблюдается склонность к образованию колец из-за недостаточной очищающей способности цепей и значительного снижения теплообмена.

Таким образом, при использовании выгорающей добавки в шлам необходим индивидуальный подход к конструированию цепных завес с учетом влияния добавки на адгезионно-когезионные свойства шламов с целью предотвращения возможного пылеобразования в зоне сушки.

Исследования выполнены при финансовой поддержке РФФИ в рамках научного проекта № НК-14-41-08025/15 р_офи_м.

Библиографическая ссылка

Борисов И.Н., Мандрикова О.С., Мишин Д.А. ОПРЕДЕЛЕНИЕ АДГЕЗИОННО-КОГЕЗИОННЫХ СВОЙСТВ ШЛАМОВ ПРИ ВЫСУШИВАНИИ В ПРИСУТСТВИИ ВЫГОРАЮЩЕЙ ДОБАВКИ // Современные наукоемкие технологии. 2015. № 12-3. С. 399-403;URL: https://top-technologies.ru/ru/article/view?id=35278 (дата обращения: 09.03.2026).