Полимеры являются обязательными компонентами практически всех элементов изоляции электрических машин, аппаратов и кабельных изделий. Их широко применяют также для защиты изоляции от механических воздействий и агрессивных сред. Использование полимеров обусловливает возможность создания электрооборудования с высокими технико-экономическими характеристиками и повышенной эксплуатационной надежностью [2–10].

Электротехническая, автомобильная промышленности и радиоэлектроника – одни из крупнейших потребителей полимеров, в частности эпоксидных смол и компаундов на их основе [2–9].

Полимерные материалы на основе эпоксидных смол находят широкое применение при герметизации изделий электронной техники, при изоляции токоведущих частей деталей электротехнического назначения, для пропитки и заливки узлов в авиа-, судо- и автомобилестроении [2–10].

В связи с развитием технологии производства интегральных микросхем, узлов деталей машин (модулей зажигания), созданием новых конструкционных элементов изменяются и требования к герметизирующим материалам. Разработка принципиально новых систем требует для своей реализации новых материалов, в том числе пропиточных и заливочных компаундов, что возможно осуществить модификацией существующих эпоксидных олигомеров. Целью модификации является: улучшение технологических свойств, снижение внутренних напряжений, горючести, повышение устойчивости к удару, эластичности и снижение усадки [2–9].

Автомобильная, электронная, электротехническая и другие отрасли промышленности предъявляют жесткие требования к полимерным композиционным материалам по таким показателям, как устойчивость к горению, необходимая эластичность и способность сохранять эксплуатационные свойства при циклическом воздействии температур [2–4, 6, 9].

Поэтому разработка методов направленного регулирования свойств эпоксидных материалов путем модификации пластификаторами, эластификаторами и введением наполнителей приобретает особую значимость и актуальность [2–10].

Практически реализация этих исследований и разработок приведет к созданию эпоксидных компаундов с повышенным комплексом свойств, надежностью и долговечностью.

Целью данной работы является разработка и исследование эпоксидных композиций, обладающих пониженной горючестью, высокой эластичностью и необходимыми механическими свойствами для различных отраслей промышленности.

Модификация заключается в целенаправленном изменении структуры полимеров на различных уровнях и связанных с ней свойств.

Наиболее распространенным в литературе [2–10] является деление существующих методов модификации на три основные группы: химические, физико-химические и физические, которые, в свою очередь, подразделяются на:

– химические: изменение химического строения олигомера, варьирование типа отвердителя, введение реакционноспособных добавок;

– физико-химические: легирование, введение ПАВ, совмещение с инертными пластификаторами или разбавителями, растворимыми в олигомере, введение твердых нерастворимых высокодисперсных добавок (минеральных или органических наполнителей);

– физические: предварительная энергетическая обработка олигомера ультразвуком, вибрацией, токами высокой частоты, обработка систем в процессе отверждения.

Материалы и методы исследования

Разрабатывались составы на основе эпоксидной диановой смолы марки ЭД-20 (ГОСТ 10587-93). В качестве отвердителя эпоксидного олигомера применялся отвердитель аминного типа – полиэтиленполиамин (ПЭПА) (ТУ 6-02-594-85), способный формировать трехмерную сетчатую структуру в отсутствие нагрева.

Для пластификации эпоксидных композитов в работе использовали:

1. Олеиновую кислоту (ОК) (ТУ 9145-172-4731297-94), содержащую в молекуле только одну ненасыщенную связь. Олеиновая кислота, СН3(СН2)7СН=СН(СН2)7СООН – мононенасыщенная жирная кислота, относится к группе Омега-9 ненасыщенным жирным кислотам. По физическим свойствам олеиновая кислота представляет собой бесцветную вязкую жидкость с температурой плавления от 13,4 до 16,3 °С в зависимости от модификации, температурой кипения 286 °С и плотностью 0,895 г/см3. Олеиновая кислота растворяется в органических растворителях, но нерастворима в воде. Олеиновая кислота является наиболее распространенной в природе ненасыщенной жирной кислотой и содержится во многих растительных и животных жирах в виде сложных эфиров – глицеридов. Она содержится в подсолнечном и оливковом масле, в говяжьем и свином жире. Олеиновую кислоту и ее производные применяют в качестве компонентов моющих средств, лаков, олиф, эмульгаторов, как пластификаторы [1].

2. Олигооксипропиленгликоль (ООПГ) – представляет собой прозрачную вязкую жидкость, с плотностью 1014 кг/м3, молекулярной массой 840–960 г/моль и динамической вязкостью 4–5 Па*с, выбор этого соединения связан с возможностью его химического взаимодействия с эпоксидным олигомером, обеспечивающим повышение свойств композита;

3. δ-хлорбутиловый эфир-β-хлорпропионовой кислоты (ХБЭХПК). Выбор этого соединения обусловлен наличием в его составе ингибитора горения – хлора (Cl). Образующийся при пиролизе композиций хлор, попадая в газовую фазу, разбавляет горючие газы, снижая концентрационный предел воспламенения [2–4, 6].

В работе исследования выполнены с применением следующих методов:

– определение разрушающего напряжения при изгибе [ГОСТ 4648-71];

– определение ударной вязкости [ГОСТ 4647-80];

– определение твердости по Бринеллю [ГОСТ 4670-91];

– определение теплостойкости по Вика [ГОСТ 15088-83];

– определение потери массы образца при поджигании на воздухе (метод «Огневой трубы») [ГОСТ 21793-76];

– химическое взаимодействие компонентов оценивали методом инфракрасной спектроскопии (ИКС) на ИК-Фурье спектрометре «IRTracer-100» фирмы Shimadzu. Исследования проводили в области длин волн 500–4000 см-1;

– определение интенсивности колебания ИК-спектров определяли с помощью программного обеспечения «LabSolutionsIR» фирмы Shimadzu;

– изменение массы, скорости изменения массы и величин тепловых эффектов при нагреве образцов изучалось с применением метода термогравиметрического анализа с использованием дериватографа системы «Паулик – Паулик – Эрдей» фирмы МОМ марки Q-1500D, [ГОСТ 29127-91].

Результаты исследования и их обсуждение

При выборе пластификаторов оценивали их влияние на свойства эпоксидного композита (табл. 1). В исследованиях количество вводимого пластификатора изменялось от 10 до 20 масс.ч.

Выбор количества вводимых пластификаторов проводили по показателям устойчивости к статическому изгибу и ударной вязкости, как наиболее полно отражающим влияние пластификаторов на эластические свойства композиций.

По данным критериям выбора, рациональным является содержание всех пластификаторов в количестве 15 масс.ч. (табл. 1), так как при этом достигаются максимальные значения исследуемых свойств.

Таблица 1

Влияние пластификаторов на свойства эпоксидного полимера

|

Состав композиции, масс.ч., отвержденной 15 масс.ч. ПЭПА |

Gиз, МПа |

ауд, кДж/м2 |

Hв, МПа |

Тв, °С |

Х, % |

|

100ЭД-20 |

17 |

3 |

225 |

86 |

98 |

|

100ЭД-20+10ОК |

92 |

13 |

209 |

148 |

98 |

|

100ЭД-20+15ОК |

105 |

17 |

165 |

140 |

97 |

|

100ЭД-20+20ОК |

68 |

10 |

135 |

138 |

93 |

|

100ЭД-20+10ХБЭХПК |

83 |

8 |

190 |

124 |

92 |

|

100ЭД-20+15ХБЭХПК |

91 |

10 |

150 |

112 |

90 |

|

100ЭД-20+20ХБЭХПК |

60 |

6 |

135 |

100 |

88 |

|

100ЭД-20+10ООПГ |

48 |

7 |

175 |

160 |

98 |

|

100ЭД-20+15ООПГ |

68 |

10 |

160 |

162 |

96 |

|

100ЭД-20+20ООПГ |

53 |

5 |

140 |

164 |

93 |

Примечание. Gиз – разрушающее напряжение при изгибе; ауд – ударная вязкость; Hв – твердость по Бринеллю; Тв – теплостойкость по Вика; X – степень отверждения; коэффициент вариации по свойствам 4–5 %.

При дальнейшем увеличении содержания пластификаторов снижается устойчивость композитов к изгибающим и ударным нагрузкам, а также происходит их миграция на поверхность отвержденного образца.

Анализ физико-механических свойств показывает, что введение 15 масс.ч. ОК, ХБЭХПК или ООПГ повышает в 4–6 раз устойчивость эпоксидного композита к изгибающим нагрузкам и в 3– 5 раз – устойчивость к удару (табл. 1).

Представленные данные показывают возможность использования ОК, ХБЭХПК и ООПГ для повышения ударных характеристик и прочности при изгибе материалов на основе эпоксидного олигомера.

Из представленных в табл. 1 данных видно, что наиболее эффективным пластификатором для эпоксидного полимера является ОК, так как при ее введении достигаются максимальные значения разрушающего напряжения при изгибе и ударной вязкости.

Из табл. 1 видно, что добавление всех пластификаторов незначительно снижает степень отверждения, при этом наблюдается также снижение твердости композитов на основе эпоксидной смолы.

По-видимому, при введении пластификаторов в эпоксидный полимер происходит увеличение расстояния между реакционными центрами, что и приводит к снижению степени отверждения и твердости композиций.

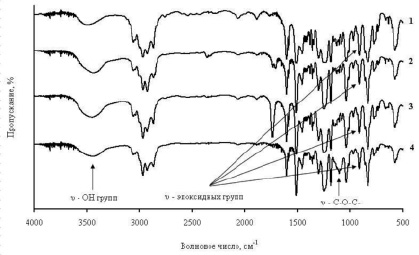

Наличие химического взаимодействия между функциональными группами пластификаторов и эпоксидного олигомера доказано методом ИК-спектроскопии (рисунок). В ИК-спектрах составов, содержащих 15 масс.ч. ОК в отсутствии отвердителя (рисунок, кр. 2), сокращается (на 54 %) пик колебания эпоксидных групп (при 910 см-1) и увеличивается (на 25 %) пик колебания гидроксильных групп (при 3470 см-1), образующихся при раскрытии эпоксидного цикла, что доказывает наличие химического взаимодействия между компонентами.

В ИК-спектрах составов, содержащих 15 масс.ч. ХБЭХПК в отсутствие отвердителя (рисунок, кр. 3), сокращается (на 44 %) пик колебания эпоксидных групп (при 910 см-1) и увеличивается (на 28 %) пик колебания гидроксильных групп (при 3470 см-1), образующихся при раскрытии эпоксидного цикла, что доказывает наличие химического взаимодействия между компонентами.

В ИК-спектрах эпоксидных составов, содержащих 15 масс.ч. ООПГ в отсутствие отвердителя (рисунок, кр. 4), сокращается (на 56 %) пик колебания эпоксидных групп (при 910 см-1), образуется (при 1110 см-1) пик, соответствующий колебаниям -С-О-С- связи, отсутствующий в спектре эпоксидного олигомера и увеличивается (на 15 %) пик колебания гидроксильных групп (при 3470 см-1), образующихся при раскрытии эпоксидного цикла, что доказывает наличие химического взаимодействия между компонентами (рисунок).

Также доказательством наличия химического взаимодействия служит высокая степень отверждения композиций после введения отвердителя, составляющая 97, 96 и 90 %, при содержании ОК, ООПГ и ХБЭХПК, соответственно, в количестве 15 масс.ч. (табл. 1).

Введение ХБЭХПК, ОК и ООПГ в эпоксидный олигомер приводит к значительному, на 44, 60 и 100 %, соответственно, повышению теплостойкости по Вика (табл. 1).

По данным термогравиметрического анализа, введение в эпоксидный полимер ОК, ХБЭХПК и ООПГ повышает его термостойкость, что проявляется в смещении начальной температуры деструкции композиций в область более высоких температур (табл. 2).

ИК-спектры образцов: 1 – ЭД-20; 2 – 100ЭД-20+15ОК; 3 – 100ЭД-20+15ХБЭХПК; 100ЭД-20+15ООПГ

Таблица 2

Физико-химические свойства эпоксидных композитов

|

Состав композиции, масс.ч., отвержденной 15 масс.ч. ПЭПА |

Начальная температура пиролиза, °С |

Температурный интервал пиролиза, °С |

Выход карбонизованных структур при Тк, % масс. |

Потери массы при поджигании на воздухе, % |

|

100ЭД-20 |

200 |

200-390 |

40 (390 0С) |

78 |

|

100ЭД-20+15ООПГ |

240 |

240-410 |

59 (410 0С) |

40 |

|

100ЭД-20+15ХБЭХПК |

245 |

245-370 |

58 (370 0С) |

27 |

|

100ЭД-20+15ОК |

260 |

260-410 |

65 (410 0С) |

37 |

Примечание. Тк – конечная температура основной стадии пиролиза.

Наиболее эффективным соединением, снижающим горючести эпоксидного полимера, является ХБЭХПК. Увеличение выхода карбонизованных структур при введении в эпоксидный состав ХБЭХПК (табл. 2), приводит к уменьшению выделения летучих продуктов пиролиза в газовую фазу, а также образующихся при пиролизе композиций, содержащих ХБЭХПК, хлор, попадая в газовую фазу, разбавляет горючие газы, снижая концентрационный предел воспламенения, что в целом обеспечивает снижение горючести эпоксидного композита, которое проявляется в снижении потери массы при поджигании на воздухе с 78 до 27 % (табл. 2).

Заключение

В результате проведенных исследований было установлено, что применение ОК, ХБЭХПК и ООПГ в качестве пластификатора для эпоксидного полимера является эффективным способом для создания композиций с улучшенными физико-механическими свойствами, повышенной термо- и теплостойкостью. Наиболее эффективным соединением, снижающим горючести эпоксидного полимера, является ХБЭХПК, обеспечивая снижение потерь массы при поджигании на воздухе с 78 до 27 %.

Библиографическая ссылка

Мостовой А.С. РЕЦЕПТУРНАЯ МОДИФИКАЦИЯ ЭПОКСИДНЫХ СМОЛ С ИСПОЛЬЗОВАНИЕМ НОВЫХ ВЫСОКОЭФФЕКТИВНЫХ ПЛАСТИФИКАТОРОВ // Современные наукоемкие технологии. 2015. № 7. С. 66-70;URL: https://top-technologies.ru/ru/article/view?id=35081 (дата обращения: 16.02.2026).