Интенсивное мировое развитие электроники, полупроводниковых приборов и других направлений в области высоких технологий вызывает большую потребность в многофункциональных материалах повышенной чистоты. Высокая степень чистоты материалов, получаемых с использованием сверхчистых металлов, предопределяет рост экономической эффективности их использования: расширяются функциональные возможности, улучшаются эксплуатационные характеристики.

Особую актуальность развитие данного направления представляет для Казахстана. Наличие в Казахстане богатой минерально-сырьевой базы, развитой металлургической и химической промышленности, высокой энергообеспеченности, соответствующего научно-технического потенциала и определенного научного задела в области высоких технологий создает хорошие возможности для организации новых производств по выпуску сверхчистых металлов, необходимых для изготовления многофункциональных сплавов и материалов, используемых в высокоэффективной полупроводниковой отрасли.

Однако недостаточное развитие в республике современных высокоэффективных, наукоемких производств по выпуску сверхчистых металлов на основе металлов, производимых на отечественных предприятиях, сдерживает расширение такого важного направления, как получение многофункциональных сплавов и материалов целевого назначения.

Комплексный анализ рынков сбыта отечественной металлопродукции показывает, что он характеризуется диспропорцией между горнодобывающей и обрабатывающей промышленностью, неразвитостью машиностроительного комплекса, а выпускаемая продукция металлургической промышленности ориентируется на зарубежных потребителей. Сегодня вся металлопродукция (сверхчистые металлы и сплавы) в республику завозится из-за рубежа. Постоянно растущая потребность в сверхчистых металлах и сплавах не удовлетворена и с каждым годом данная проблема становится острее. Создание конкурентоспособных технологий производства многофункциональных материалов и сплавов может вывести Казахстан в число потенциальных партнеров производителей высокотехнологичных продуктов и занять соответствующую нишу на мировом рынке. В рассматриваемом ракурсе вполне очевидным представляется необходимость расширения ассортимента на действующих предприятиях выпуска металлопродукции высоких переделов – сверхчистых металлов с высокой добавленной стоимостью. Решение данного вопроса требует разработки высокоэффективной технологии, адаптированной к условиям действующих предприятий.

Создание новых низкозатратных, высокоэффективных прецизионных технологий получения сверхчистых металлов с целью дальнейшего синтеза новых многофункциональных материалов с заданными свойствами требует проведения дополнительных исследований. Решение указанных задач представляет особую актуальность для развития нового направления – получения новых многофункциональных материалов (сплавов) из сверхчистых металлов, получаемых в Казахстане.

Анализ научно-технической литературы показывает, что одними из наиболее распространенных и зачастую наиболее эффективных методов глубокой очистки металлов от примесей и получения особо чистых металлов являются различные варианты методов направленной кристаллизации, одной из разновидностей которых является метод зонной плавки (иногда используется термин зонная перекристаллизация).

В настоящей работе приводятся результаты получения сверхчистой меди методом зонной плавки, которая нашла широкое применение для получения высокочистых материалов для электронной промышленности. Рост и повышенный интерес к использованию меди в качестве конструкционного материала в микроэлектронике свидетельствует об актуальности разработки промышленной технологии производства высокочистой меди методом зонной плавки.

Метод зонной плавки и ее особенности

Зонная плавка изобретена в середине прошлого столетия. Свое развитие зонная плавка начала с разработки технологий получения германия, а затем и кремния высокой чистоты, необходимых для полупроводниковых изделий. В скором времени выяснилось, что данным способом можно получать и многие другие металлы высокой чистоты [1–5].

Процесс глубокой очистки металлов от примесей с использованием зонной плавки, по сравнению с другими методами получения высокочистых металлов, отличается высокой степенью разделения металлов, относительно низкой энергоемкостью, технической простотой, отсутствием агрессивных кислых или щелочных сбросовых растворов и минимальной степенью загрязнения окружающей среды.

В то же время, при использовании зонного рафинирования для очистки разных металлов от примесей, получаемые результаты, существенно разнятся между собой, поскольку физико-химические свойства исходных металлов и содержащихся в них примесей очень сильно различаются. Анализ результатов применения зонной плавки для различных металлов показывает, что возможность применения и получаемые при этом результаты рафинирования металлов с помощью зонной плавки зависят от целого ряда факторов. Основными из них являются физико-химические свойства основного металла – температура плавления, электро- и теплопроводность, поверхностное натяжение жидкого металла (для некоторых вариантов организации зонной плавки), химическая активность металла и примесных элементов, коэффициенты диффузии примесных элементов в жидком и твердом металле и т.д.; состав и свойства газовой фазы; методы нагрева (расплавления); величина равновесных и эффективных коэффициентов распределения примесей между жидкой и твердой фазами; ширина зоны расплавленного металла; интенсивность перемешивания металла в расплавленной зоне; скорость перемещения расплавленной зоны; кратность прохода и др.

Анализ результатов работ [6–8] по получению сверхчистой меди зонной плавкой показывает, что такие свойства меди, как высокая теплопроводность, способность образовывать интерметаллические соединения, невысокие коэффициенты разделения для целого ряда примесей в меди, являются не самыми благоприятными факторами для применения зонной плавки для получения высокочистой меди. Возможно, по этой причине на ранних стадиях развития зонной плавки попытки провести эффективную глубокую очистку меди от примесей с помощью данного метода были не совсем удачными. Об этом родоначальник метода зонной плавки В.Дж. Пфанн отметил: «…Сведения о зонной очистке меди того периода довольно разноречивы, поэтому существенной очистки меди с применением зонной плавки достичь не удалось..» [2].

Со временем, в результате совершенствования как методики проведения технологии зонной очистки, так и ее аппаратурного оформления, стало возможным получение меди высокой чистоты методом зонной плавки. Так, в работах [6–8] приведены результаты получения меди повышенной чистоты различными способами, в том числе и с применением зонной плавки. Рассмотрены вопросы влияния газовой атмосферы и величины коэффициента разделения примесей на результаты очистки меди. В частности, в работе [6] показано, что при зонной плавке меди, проводимой в атмосфере аргона, наиболее эффективно удаляются из меди примеси с коэффициентом распределения менее 0,4, например, такие примеси, как Sn, As, Sb и Zr. В целом, авторы указывают на принципиальную возможность осуществления глубокой очистки меди методом зонной плавки при надлежащем аппаратурном оформлении и тщательной отладке технологических режимов процесса.

Как отмечается в специальной литературе, важнейшее значение для процесса зонной плавки имеет метод нагрева и расплавления металла в рабочей зоне. Учитывая особенности свойств меди, наиболее предпочтительным способом выглядит индукционный нагрев с созданием максимально узкой зоны расплавленного металла. Такой способ позволит снизить степень нагрева контейнера (а значит, и повторное загрязнение меди), уменьшит потери тепла. В результате создания узкой зоны расплавленного металла будет обеспечиваться максимально возможная при прочих равных условиях степень очистки металла за счет резкого увеличения скорости диффузионного переноса примесей в зоне жидкой меди.

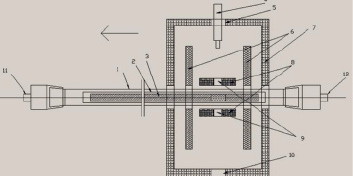

Конструкция установки зонной плавки для получения сверхчистого металла: 1 – кварцевый реактор; 2 – кварцевая лодочка; 3 – пруток меди; 4 – оптический пирометр; 5 – окно в печи для ввода оптического пирометра; 6 – магнитные кольца; 7 – нагревательный блок; 8 – индуктор; 9 – окно для измерения температуры расплава; 10 – окно для ввода оптического пирометра; 11 – ввод аргона; 12 – выход аргона

Основным недостатком известных процессов зонной плавки является невозможность масштабирования агрегата, так как скорость процесса определяется скоростью диффузии примеси в основном металле. Поэтому в промышленных условиях для получения большого количества высокочистого металла используются батареи одинаковых установок заданного размера.

Конструкция установки зонной плавки и методика получения сверхчистой меди

Принципиальное отличие идеи новой конструкции зонной плавки от существующих аналогов заключается в том, что основные параметры процесса: ширина и скорость движения расплавленной зоны зависят от распределения температуры, которое измеряется по ширине расплавленной зоны и прилегающих к ней частей слитка. Применение оптического метода позволяет бесконтактное измерение температуры и обеспечивает получение информации об ее распределении вдоль слитка.

Процесс очистки проводился в горизонтальном кварцевом реакторе в атмосфере аргона. Для снятия диффузионных ограничений было использовано интенсивное перемешивание расплава в зоне плавления за счет использования индукционного нагревателя и наложения магнитного поля вдоль фронта кристаллизации и плавления с помощью магнитных колец.

Выбранное решение позволило достичь уменьшения диффузионного сопротивления и обеспечить оптимальное перераспределение примесей между твердой и жидкой фазами. Температура металла в зоне плавления измерялась оптическим пирометром и использовалась как контрольный параметр для определения скорости движения расплавленной зоны.

Исследования по глубокой очистке меди от примесей были проведены с использованием новой конструкции установки зонной плавки, показанной на рисунке.

Установка состоит из кварцевого реактора (1), имеющего шлифы с двух сторон. В крышках шлифов предусмотрены отверстия для подачи (11) и выхода (12) инертного газа (аргон). В зависимости от исходного материала предусмотрена также опция работы в вакууме. В реактор устанавливается кварцевая лодочка (2), в которую загружается исходный пруток очищаемого металла (3). Для нагрева металла используется блок (7) с индукционным нагревателем (8). Блок имеет окна (5, 10) для ввода оптического пирометра (4). Окна сделаны сверху (5) и снизу (10) для проверки режимов контроля над движением печи. Скорость движения нагревателя вдоль прутка металла определяет скорость плавления металла и контролируется по показаниям оптического пирометра, измеряющего температуру в расплавленной зоне металла. Форма индуктора (8) выбрана так, чтобы оптический пирометр мог контролировать температуру расплавленного металла по длине горячей зоны. Для этого предусмотрены окна (9) в индукторе. Внутри печи помещаются магнитные кольца (6), обеспечивающие перемешивание жидкой зоны.

Результаты очистки меди от примесей зонной плавкой

|

Наименование пробы |

Содержание примесей, ppm |

Сумма примесей, ppm |

|||||||||||||

|

Bi |

Sb |

As |

Fe |

Ni |

Pb |

Cr |

Mn |

Sn |

Zn |

P |

Ag |

B |

Co |

||

|

Исходная медь |

10 |

20 |

20 |

50 |

30 |

50 |

30 |

30 |

20 |

40 |

20 |

30 |

10 |

20 |

380 |

|

Медь, после очистки |

но*) |

но |

2,8 |

но |

но |

но |

0,1 |

2,9 |

но |

но |

но |

но |

3,8 |

0,2 |

9,8 |

Примечание. но* – не обнаружено.

Суть технологии заключается в том, что нагревательный блок, двигаясь вдоль очищаемого прутка металла, расплавляет узкую зону металла с помощью индукционного нагревателя. Примеси, присутствующие в металле, в зависимости от коэффициента распределения между жидкой и твердой фазой очищаемого металла, концентрируются в противоположных концах прутка очищаемого металла. После нескольких циклов плавления и кристаллизации концы прутка отрезаются и возвращаются в основной процесс получения очистки металла. Управление перемешиванием жидкого металла в расплавленной зоне является, наряду со скоростью кристаллизации, основным параметром, определяющим распределение примесей и структуру получаемого слитка.

Методика проведения экспериментов

В качестве исходного материала использовались прутки рафинированной меди чистотой 99,96 %, длиной 800 мм, диаметром 35 мм. Исходный пруток меди весом 3 кг помещался в кварцевую лодочку, которая размещалась в кварцевом реакторе. В реакторе создавали инертную атмосферу подачей аргона.

Скорость движения индукционного нагревателя вдоль прутка металла – 300 мм/час. Температура металла в расплавленной зоне контролировалась оптическим пирометром и поддерживалась в пределах 1180–1230 °С, что соответствует температуре превышения плавления меди на 100–150 °С. По достижении заданной температуры образец выдерживался при различном времени (10, 15, 20 минут), после чего нагреватель перемещался вдоль прутка с охлаждением его до температуры на 30–50 °С выше температуры плавления меди.

Примеси, передвигаясь вместе с расплавленной зоной вдоль прутка, концентрировались в перегретой зоне меди (образца). После необходимого количества прогонов (5 прогонов) конечные части прутка отрезали и получали сверхчистую медь.

Окончательные результаты по остаточному содержанию примесей в полученном металле, приведенные в таблице, показывают, что при выбранных технологических режимах и соответствующем аппаратурном решении достигается глубокая очистка меди от примесей за счет снижения суммарного содержания примесей с 380 ррм до 10 ppm с получением сверхчистой меди чистотой 99,998 %.

Выводы

1. Разработана новая конструкция зонной плавки для получения сверхчистых металлов. Установлено, что метод зонной перекристаллизации с применением индукционного нагрева и магнитных колец, используемых для обеспечения благоприятных условий перемешивания расплавленной зоны, позволяет получать сверхчистые металлы высокой чистоты.

2. На примере получения сверхчистой меди чистотой 99,998 % показано, что эффективность глубокой очистки достигается в результате пяти проходов зоны.

3. Полученные результаты показывают принципиальную возможность использования разработанной установки для получения сверхчистых металлов из широкой линейки металлов, получаемых на действующих предприятиях Казахстана.

Библиографическая ссылка

Даулетбаков Т.С., Досмухамедов Н.К., Меркулова В.П., Жолдасбай Е.Е., Нурлан Г.Б. СПОСОБ И УСТРОЙСТВО ЗОННОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ СВЕРХЧИСТЫХ МЕТАЛЛОВ // Современные наукоемкие технологии. 2015. № 7. С. 26-29;URL: https://top-technologies.ru/ru/article/view?id=35072 (дата обращения: 05.03.2026).