Вибрация и шум как следствие вибрации встречаются в технике, да и в нашей жизни, повсеместно, и роль вибрации оказывается двоякой [6]: в технике, как правило, она вредна, в других случаях, например в медицине, полезна. Отрицательная роль технической вибрации многократно возросла в связи с бурным развитием техники, ростом нагрузок и скоростей в стационарных установках и транспортных машинах.

В связи с переходом на критические и сверхкритические параметры рабочего тела – пара и ростом единичных мощностей основного оборудования на электрических станциях существенно увеличилась вибрационная опасность его эксплуатации.

Большинство аварий и катастроф на энергетических предприятиях связаны с усталостным разрушением, вызванным действием вибрации [7–10]. Статистика последних лет утверждает, что 80 % аварий в машинах, как правило, связанных с человеческими жертвами, происходит в результате недопустимых колебаний. Трудоемкие процессы по восстановлению последствий от вибрационных неполадок и катастроф на энергетических предприятиях занимают от 30 % и выше времени и затрат в общем балансе ремонтно-восстановительных работ [1].

В последний период после реформирования электроэнергетической системы РФ наиболее крупной катастрофой с человеческими жертвами стала тяжелейшая авария на Каширской ГРЭС в 2002 г. на турбогенераторе ст. № 3 с паровой турбиной К-300-240 и генератором ТВМ-300. Были полностью разрушены: паровая турбина, конденсатор, электрогенератор, повреждены фундаменты, несущие колонны, возник пожар, обрушилась кровля машинного зала. Произошел разрыв валопровода турбины и генератора в восьми местах. Фрагменты корпусов цилиндров и роторов были заброшены на четырнадцатую отметку и за пределы турбинного цеха. Причиной аварии послужила высокая продольная вибрация и крутильные колебания в результате разрушения бандажной втулки генератора и короткого замыкания в цепи статора [3].

Не менее разрушительной была авария на гидроагрегате № 2 Саяно-Шушенской ГЭС в 2009 г., приведшая к полной остановке, разрушению станции и гибели 77 человек. Причина аварии – высокая оборотная вибрация с амплитудой 800 мкм (вместо 100 мкм по норме) в результате дефектов в рабочем колесе и неуравновешенности ротора, оставленных после монтажа и капитального ремонта. В результате длительной вибрации произошло разрушение шпилек (Ø200 мм в количестве 49 шт.) горизонтального разъема, разгерметизация агрегата и заполнение машинного зала водой.

По заключению Государственной инспекции Ростехнадзора и Росэнергонадзора причиной описанных аварий, кроме технической вибрации (высокая вибрация агрегатов), является человеческий фактор – слабые знания обслуживающего персонала. Особенно этот недостаток проявляется в условиях частой ротации персонала. Здесь следует отметить намеченный президентом РФ курс на модернизацию оборудования и импортозамещение зарубежной продукции, что потребует, прежде всего, более высокого уровня подготовки инженерно-технических кадров, в том числе и по вопросам вибрационной техники.

Именно решению этой проблемы и посвящен приведенный ниже материал. Причина вибрации всех вращающихся машин одна – неуравновешенные силовые воздействия, которые преследуют агрегат весь длительный период эксплуатации, начиная с момента его изготовления в цехах завода.

Даже при использовании современной высокоточной электронно-лазерной техники и станков с ЧПУ изготовление вращающихся масс – роторов энергетических машин происходит со смещением центра масс с центром его вращения, что в дальнейшем устраняется частично в процессе балансировки.

Вибрация оборотной частоты и её снижение

Если частота вибрации fвб совпадает с частотой вращения ротора машины fвр, то такая вибрация называется вибрацией оборотной частоты (ОЧ), fвб = fвр.

Основными причинами возникновения вибрации оборотной частоты в тепловых и электрических машинах, насосных и компрессорных агрегатах являются:

– неуравновешенность вращающихся масс ротора;

– расцентровка осей вращения многоопорных роторов;

– тепловой прогиб вала;

– задевание ротора о неподвижные детали в концевых и промежуточных уплотнениях.

Неуравновешенность вращающихся масс, когда центр масс (центр тяжести) Xm не совпадает с центром вращения Xв в каждом сечении ротора, т.е. Xm ≠ Xв, что связано обычно с некачественной балансировкой, проводимой после изготовления, при монтаже или ремонте машины. На стадии эксплуатации небаланс в роторах турбомашин образуется, как правило, при обрыве рабочих лопаток, бандажных лент или проволок.

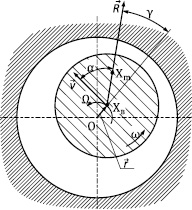

В этих случаях возникает центробежная сила R = mω2r, которая вращается вместе с ротором с угловой скоростью ω. Под действием этой силы ротор начнет совершать сложные движения: во-первых, он будет вращаться вокруг своего геометрического центра (точка Xв) с угловой скоростью ω, как на рис. 1, во-вторых, валопровод, получив стрелу прогиба, будет совершать дополнительное вращение вокруг точки O с угловой скоростью Ω, отличной от частоты вращения самого ротора. Этот вид движения называется прецессионным, а его угловая скорость – скоростью прецессии Ω (рис. 1).

Именно прецессионное вращение вызывает вибрацию оборотной частоты опорных подшипников и фундаментной плиты машины.

Сложное движение, совершаемое ротором, похоже на движение волчка, запущенного вокруг собственной оси, а его ось совершает прецессионное движение, описывая круговой конус.

Из рис. 1 видно, что причиной вибрации является неуравновешенная сила  , при этом вектор скорости движения центра вала

, при этом вектор скорости движения центра вала  направлен по касательной к траектории вращения прецессии Ω. При малых частотах вращения прогиб вала, изображенный вектором

направлен по касательной к траектории вращения прецессии Ω. При малых частотах вращения прогиб вала, изображенный вектором  , будет следовать за возмущающей силой

, будет следовать за возмущающей силой  , и угол γ будет равняться нулю. С увеличением частоты вращения вследствие инерции прогиба

, и угол γ будет равняться нулю. С увеличением частоты вращения вследствие инерции прогиба  начнет отставать от вектора возмущающей силы

начнет отставать от вектора возмущающей силы  , причем с увеличением частоты вращения угол отставания γ будет расти. При резонансе векторы

, причем с увеличением частоты вращения угол отставания γ будет расти. При резонансе векторы  и

и  совпадают по направлению, и вибрация машины в этот момент становится максимальной. При дальнейшем увеличении частоты вращения между векторами

совпадают по направлению, и вибрация машины в этот момент становится максимальной. При дальнейшем увеличении частоты вращения между векторами  и

и  образуется угол α, эффект возмущающей силы уменьшается и вибрация снижается [8].

образуется угол α, эффект возмущающей силы уменьшается и вибрация снижается [8].

Рис. 1. Возникновение вибрации оборотной частоты вследствие небаланса: ω – угловая скорость вращения вала, рад/с; Ω – угловая скорость прецессии, рад/с;  – вектор скорости прецессии; Xв – центр вращения шейки вала; Xm – центр масс (центр тяжести) в сечении ротора; т. О – центр опорного подшипника;

– вектор скорости прецессии; Xв – центр вращения шейки вала; Xm – центр масс (центр тяжести) в сечении ротора; т. О – центр опорного подшипника;  – вектор центробежной (неуравновешенной) силы;

– вектор центробежной (неуравновешенной) силы;  – вектор прогиба вала; γ – угол отставания вектора прогиба

– вектор прогиба вала; γ – угол отставания вектора прогиба  от вектора силы

от вектора силы  ; α – угол между вектором силы

; α – угол между вектором силы  и вектором скорости прецессии

и вектором скорости прецессии

Таким образом, причиной повышенной вибрации при резонансе является совпадение направления действия неуравновешенной силы и скорости прецессионного движения. Рабочая частота вращения машины должна отличаться от критической (резонансной) с достаточным запасом.

Вибрация оборотной частоты, вызванная неуравновешенностью ротора, имеет характерные особенности, позволяющие отличить ее от вибрации, спровоцированной другими причинами. Прежде всего, оборотная вибрация имеет синусоидальный характер и ее интенсивность растет с увеличением частоты вращения. Кроме того, вибрация оборотной частоты, вызванная неуравновешенностью масс, приводит к увеличению вертикальной составляющей вибрации vx на опорных подшипниках машины и устраняется единственным способом – динамической балансировкой ротора. Балансировки проводятся либо в собственных подшипниках при наличии доступа к корректирующим (балансировочным) плоскостям без разбора цилиндра турбомашины и выемки ротора из статора, либо на балансировочном станке, как правило, в период капитального ремонта [4].

Вибрация оборотной частоты может быть также инициирована расцентровкой осей вращения смежных роторов. При этом увеличивается вибрация, действующая в горизонтальной плоскости в осевом vz и поперечном vy направлениях, и устраняется такая вибрация центровкой полумуфт, соединяющих смежные роторы.

Особенностью вибрации, вызванной расцентровкой, является ее местный характер. Обычно наблюдается интенсивная вибрация корпусов тех подшипников, вблизи которых роторы соединены с расцентровкой. При этом наиболее сильно изнашиваются баббитовые заливки вкладышей этих опорных подшипников.

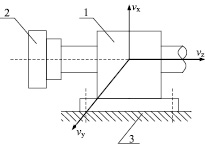

Таким образом, выбор конкретного технического средства, необходимого для устранения вибрации оборотной частоты и принимаемого в связи с этим решения, зависит от конкретных величин vх, vy и vz, полученных после снятия вибрационных характеристик на всех опорных машинах (вывод поясняется с помощью рис. 2).

Рис. 2. Составляющие вибрации оборотной частоты: 1 – опорный подшипник; 2 – полумуфта сцепления; 3 – фундаментная плита; vx – вертикальная составляющая вибрации; vy – поперечная составляющая горизонтальной вибрации; vz – осевая составляющая горизонтальной вибрации

Принимаемые решения:

– если вертикальная составляющая вибрации vх превышает осевую vz и поперечную vy составляющие горизонтальной вибрации и превышает нормализованное значение vнорм, т.е. vх > vz, vy и > vнорм, следует выполнить балансировку ротора;

– если осевая составляющая vz горизонтальной вибрации превышает вертикальную vх и поперечную vy составляющие вибрации, т.е. vz > vx, vy и > vнорм, следует провести торцевое (угловое) центрирование осей вращения по сцепляющим полумуфтам соответствующих роторов;

– если поперечная составляющая vy горизонтальной вибрации превышает вертикальную vх и осевую vz составляющие вибрации, т.е. vy > vx, vz и > vнорм, следует осуществить радиальное центрирование соответствующих роторов по их полумуфтам [4].

Показателем качества балансировки роторов согласно ГОСТ 22061-76 и международному стандарту ИСО 1940 является величина eст∙ω, (мм∙рад)/с, где eст – допустимый остаточный дисбаланс ротора, мм (статический эксцентриситет масса ротора относительно оси ротора); ω – максимальная угловая частота вращения ротора, рад/с, 1/с (радиан – это угол, длина дуги которого равна длине радиуса окружности, поэтому величина рад безразмерная, т.е. равна 1).

Для роторов паровых турбин и турбогенераторов установлены четыре класса точности балансировки, приведенные в таблице.

Класс точности балансировки роторов

|

Класс точности |

Наибольшее допустимое значение eст∙ω,∙мм⁄с |

|

4 |

6,3 |

|

3 |

2,5 |

|

2 |

1,0 |

|

1 |

0,4 |

Для средних и тяжелых роторов массой более 1000 кг используются третий и четвертый классы точности. Для роторов меньшей массы – первый и второй классы [2].

Кроме неуравновешенности масс роторов и их расцентровок вибрацию оборотной частоты может вызвать прогиб вала в результате тепловой неравномерности металла в сечениях ротора при его прогреве (при пуске) или остывании (при остановке). В этих случаях волокна вала, имеющие большую температуру, расширяются сильнее волокон металла, с меньшей температурой. Вследствие этого ротор прогибается в сторону с более высокой температурой (рис. 3).

Величину теплового прогиба определяют по приближенной формуле

(1)

(1)

где αт – коэффициент линейного расширения металла. Для стальных роторов принимают

αт = 12∙10–6, м/К,

где ∆Т – разность температур верхних и нижних слоев ротора, К; dв – средний диаметр вала ротора, м; l – расстояние между опорными подшипниками, м.

Из формулы (1) следует, что даже при разности температур ∆Т = 5 К (t = 5 °C) на роторе длиной 5 м со средним диаметром вала, равным 0,4 м, образуется прогиб fмакс = 0,5 мм и возникает реальная опасность задевания в уплотнениях проточной части турбины. При длительных задеваниях прогиб вала увеличивается, и вибрация непрерывно растет.

Для исключения неравномерного прогрева роторов турбины снабжаются валоповоротным устройством, которое непрерывно работает с частотой вращения 3–4 об/мин до полного остывания турбины в период останова и при пуске в работу.

Контроль теплового изгиба ротора высокого давления турбины осуществляется специальным устройством, позволяющим оценить стрелу максимального прогиба по перемещению консоли вала δ (рис. 3), используя следующую зависимость:

(2)

(2)

Рис. 3. Тепловой прогиб ротора: fмакс – максимальный прогиб вала, мм; δ – контрольная величина прогиба, мм

Характерной особенностью вибрации оборотной частоты, вызванной тепловым изгибом вала, является ее исчезновение по мере равномерного прогрева ротора. Таким образом, тепловой прогиб ротора турбины носит временный характер. В роторе электрического генератора при несовершенной системе охлаждения могут возникнуть стационарное неравномерное температурное поле и стационарный прогиб, вызывающий длительную вибрацию.

Любые задевания вращающегося ротора о неподвижные детали в концевых и промежуточных уплотнениях увеличивают вибрацию оборотной частоты. При легких задеваниях, особенно на малой частоте вращения, происходит износ уплотнений без особых последствий. Однако сильные задевания крайне нежелательны. В таком (даже медленном и недлительном) режиме работы происходит интенсивный износ уплотнений, увеличиваются протечки пара в диафрагменных и концевых уплотнениях турбомашины, что снижает ее экономичность. Сильные задевания вызывают прогиб вала и увеличивают вибрацию оборотной частоты. Внезапное появление сильной вибрации свидетельствует о серьезных нарушениях в проточной части машины. В этом случае необходим быстрый останов агрегата, так как при сильных задеваниях, вследствие все увеличивающегося прогиба, вибрация будет непрерывно возрастать. Потребуется правка вала, которую, как правило, осуществляют в заводских условиях.

Выводы

Показано, что отрицательная роль технической вибрации многократно возросла в связи с бурным развитием техники, ростом нагрузок и скоростей в стационарных установках и транспортных машинах. При этом большинство аварий и катастроф на энергетических предприятиях связаны с разрушительным действием вибрации.

Рассмотрена физика возникновения оборотной вибрации турбомашин и указаны средства снижения вибрации в реальных условиях конкретного вида колебаний.

Библиографическая ссылка

Миндрин В.И., Пачурин Г.В., Ребрушкин М.Н. ВИДЫ И ПРИЧИНЫ ВИБРАЦИИ ЭНЕРГЕТИЧЕСКИХ МАШИН // Современные наукоемкие технологии. 2015. № 5. С. 32-36;URL: https://top-technologies.ru/ru/article/view?id=35033 (дата обращения: 05.03.2026).