Пленочные полимерные материалы широко используются в различных отраслях промышленности и строительства, что обусловлено многообразием таких ценных эксплуатационных свойств, как прочность, легкость, температурная, химическая и радиационная устойчивость, экологическая безопасность. К числу наиболее широко применяемых материалов относятся пленки на основе полиэтилентерефталата и полиимида.

Полиэтилентерефталат (ПЭТФ) – термопластик, насыщенный полиэфир, получаемый поликонденсацией диметилового эфира терефталевой кислоты и этиленгликоля. В настоящее время по мировым объемам продаж он занимает первое место [1]. Около 80 % всего выпускаемого ПЭТФ идет на изготовление волокон лавсана (аналоги – РЕТ, Mylon, Melinex, Luminor, Celanar и др.), а 20 % ПЭТФ используется для изготовления пленочных материалов в производстве пищевых-, видео-, аудио-, фотопленок, пленочных конденсаторов, мембран, аппликаторов и т.д.

Полиимиды (ПИ) – класс синтетических, термопластичных полимеров, содержащий в полимерных цепях циклические имидные группы, образующиеся при поликонденсации ангидридов ароматических тетракарбоновых кислот с ароматическими диаминами. На базе ПИ изготавливают лаки и пленки ПМ (аналоги – Kapton, Apikal, Novax, Espanex, Upilex). Пленки ПМ используются как при повышенных, так и при криогенных температурах. Целью данного исследования было определение и сравнение деформационно-прочностных свойств неметаллизированных и металлизированных пленок ПМ и ПЭТФ, которые относятся к главным характеристикам качества пленок, а также изучение влияния металлизации на их прочность. Интерес к такому сравнительному исследованию был вызван тем, что в некоторых областях использования (электротехника, радиомеханика, авиация и космос), эти пленки являются альтернативными материалами.

Объектами настоящего исследования являлись промышленные неметаллизированные пленки марок ПМ-1ЭУ (толщина 12 и 21 мкм) и ПЭТФ (толщина 20 мкм), а также металлизированные пленки марок ПМ-1ЭДА (толщина 12 и 21 мкм, двустороннее алюминирование) и ПЭТФ-К-ОА (толщина 3 и 20 мкм, одностороннее алюминирование).

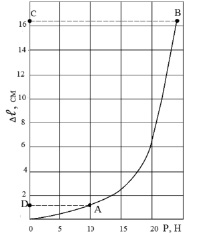

Механическая прочность пленок изучалась методом динамического нагружения на модифицированном приборе ПМС-1 при комнатной температуре (22–25 °С). Принцип действия этого прибора состоит в следующем: при растяжении образца пленки (скорость движения верхнего захвата 1 мм/мин) в образце возникают усилия, которые посредством тяги передаются на консоль и деформируют ее. Деформация консоли регистрируется тензодатчиком и через усилитель в виде электрического сигнала поступает на регистрирующий прибор КСП-4. На полученных диаграммах отражается нагрузка и деформация. График зависимости между деформацией, или относительным удлинением пленки (∆ℓ), и растягивающей нагрузкой (Р) называют диаграммой растяжения. На рис. 1, на примере пленки ПМ-1ЭУ (12 мкм), приведен типичный для всех исследованных нами полимеров вид диаграммы растяжения. По диаграмме растяжения можно рассчитать линейную деформацию (e), предел прочности при растяжении (G) и модуль упругости (Е).

Величина e определялась из соотношения

, (1)

, (1)

где Δℓ – относительное удлинение образца пленки, см;

ℓ0 – начальная длина образца (расстояние между захватами), см.

Рис. 1. Кривая растяжения пленки ПМ-1ЭУ (12 мкм)

Величина Δℓ рассчитывалась по формуле

, (2)

, (2)

где VP – скорость растяжения, мм/мин;

VД – скорость диаграммной ленты КСП-4, мм/час;

a1 – длина участка диаграммы от начала приложения нагрузки до момента разрыва пленки (отрезок 0С), см.

Предел прочности при растяжении G определялся как

, (3)

, (3)

где G0 – напряжение, предшествующее разрыву пленки, МПа.

Величина G0 рассчитывалась по формуле

, (4)

, (4)

где Pраз. – наибольшая нагрузка, предшествующая разрыву (отрезок СВ), Н;

S – площадь сечения образца, см2.

Тангенс угла наклона прямолинейного участка 0А к оси абсцисс определяет модуль упругости Е:

, (5)

, (5)

где GE – максимальное напряжение, которое может выдержать пленка, не обнаруживая признаков остаточной деформации при разгружении, МПа.

Величину GE определяли из соотношения:

, (6)

, (6)

где P0 – максимальная нагрузка на линейном участке уклона (отрезок 0А), Н.

Расчет величины e1 осуществлялся на основании уравнений (1) и (2), только вместо величины a1 подставлялась величина a2 – длина участка диаграммы на начальном линейном участке кривой (отрезок 0D), см:

, (7)

, (7)

Условия записи кривых растяжения всех пленок на приборе ПМС-1 были следующие: ℓ0 = 1 см; VP = 1 мм/мин; VД = 1800 мм/час.

В связи с неоднородностью внутреннего строения и металлизации полимерных материалов характеристики их механических свойств не остаются постоянными при повторении испытаний в идентичных условиях. На разброс механических характеристик оказывает также влияние ряд случайных факторов, например, перекос или неравномерное зажатие пленки в захвате. С целью повышения точности результатов измерений, значения параметров e, G и Е определяли в серии из не менее 7 опытов, рассчитывались средние значения параметров, а также величина среднеквадратичной ошибки по данным о среднеквадратичных отклонениях исходных величин, поскольку значения e, G и Е являются результатом косвенных измерений. В таблице приведены значения e, G и Е для всех изученных пленок.

Параметры механической прочности металлизированных и неметаллизированных пленок ПМ и ПЭТФ

|

Вид пленки |

Толщина, мкм |

Число измерений |

e |

G, МПа |

Е∙103, МПа |

|

ПМ-1ЭУ |

12 |

7 |

0,20 ± 0,03 |

90 ± 9 |

1,3 ± 0,1 |

|

ПМ-1ЭДА |

12 |

15 |

0,46 ± 0,14 |

170 ± 30 |

1,9 ± 0,2 |

|

ПМ-1ЭУ |

21 |

9 |

0,44 ± 0,16 |

170 ± 30 |

1,6 ± 0,2 |

|

ПМ-1ЭДА |

21 |

11 |

0,48 ± 0,18 |

170 ± 30 |

1,8 ± 0,1 |

|

ПЭТФ |

20 |

10 |

1,1 ± 0,2 |

410 ± 70 |

2,7 ± 0,3 |

|

ПЭТФ-К-ОА |

20 |

7 |

1,2 ± 0,2 |

350 ± 40 |

2,6 ± 0,2 |

Анализ данных таблицы показывает, что для пленок ПМ малой толщины (12 мкм) металлизация практически в два раза усиливает прочностные характеристики, тогда как для образцов с большей толщиной (21 мкм) механическая прочность неметаллизированных и металлизированных пленок ПМ практически одинакова и определяется, по-видимому, только свойствами самого полимера. Очевидно также, что с ростом толщины неметаллизированных пленок ПМ их прочностные характеристики улучшаются, тогда как для металлизированных пленок – остаются неизменными.

Для неметаллизированных и металлизированных пленок ПЭТФ толщиной 20 мкм (как и для пленок ПМ толщиной 21 мкм) также наблюдается равенство параметров e, G и Е. Очевидно также, что пленки ПЭТФ (неметаллизированные и металлизированные) являются более прочными по сравнению с ПМ пленки – параметры e, G и Е пленок ПЭТФ в 1,5–2 раза превышают те же параметры пленок ПМ при одинаковой толщине.

Несмотря на то что проведенные исследования показали, что механическая прочность металлизированных пленок обусловлена, в большей степени, природой самой полимерной подложки, представляло определенный интерес проследить, что происходит с металлическим покрытием при динамическом растяжении.

Очевидно, что целостное металлизированное покрытие не может пропускать видимый свет. Если же сплошность металлизированного покрытия при растяжении нарушится, то пленка начнет пропускать свет. Поэтому исследуя пропускание света металлизированными пленками в зависимости от приложенной нагрузки, можно попытаться установить, при каких деформациях и как именно нарушается сплошность металлического покрытия. Для этого исследования было создано специальное устройство, позволяющее контролировать пропускание света металлизированными пленками в процессе их динамического нагружения. В результате проведенных исследований было установлено, что тонкие пленки ПЭТФ (3 мкм) почти во всей области пластической деформации сохраняют прозрачность практически неизменной и лишь непосредственно перед разрывом пропускание света резко увеличивается, что, вероятно, связано с одновременным образованием трещин в металлическом покрытии по всему образцу. Пропускание света металлизированными пленками ПМ и ПЭТФ достаточно большой толщины (20 мкм), напротив, растет монотонно с увеличением деформации пленки, резко увеличиваясь перед разрывом. Существенно более плавное увеличение пропускания света в случае толстых пленок, скорее всего, обусловлено пластическим течением металла и уменьшением толщины металлического покрытия при растяжении.

В данной работе, с использованием микроскопа МБИ-6, были проведены микроскопические исследования изменения структуры металлического покрытия под действием растягивающего напряжения. Эти исследования показали следующее:

1. Характер нарушения металлического покрытия пленок существенно зависит от толщины основной пленки. На рис. 2, а и 2, б представлены микрофотографии пленки ПЭТФ-К-ОА (3 мкм) до приложения нагрузки и после.

На светлом фоне хорошо отражающего металлического покрытия пленки, не подвергнутой деформации, видны мелкие темные пятна «дефектов» металлического покрытия (рис. 2, а). После приложения напряжения вся поверхность пленки покрыта трещинами, разрывами, причем эти разрывы нормальны к направлению деформации (рис. 2, б). При 500-кратном увеличении отчетливо видно, что пленка разорвана и в направлении касательной к направлению деформации. Мелкие короткие трещины расходятся от основной по обе стороны. Металлическое покрытие у пленок толщиной 3 мкм на участках между трещинами без видимых нарушений. Такой характер разрушений, происходящий под влиянием, главным образом, нормальных напряжений, свидетельствует о наличии и преобладании хрупких разрушений в пленке.

а)

б)

Рис. 2. Микроструктура пленки ПЭТФ-К-ОА (3 мкм): а) до приложения напряжения (увеличение 262); б) после приложения напряжения (увеличение 262)

Совершенно иной характер нарушения металлического покрытия более толстой пленки ПЭТФ-К-ОА (20 мкм) после разрыва. Металлическая поверхность имеет четко выраженную мелкозернистую структуру, трещин и разрывов не наблюдается. Межзеренные прослойки, а также часть зерен с нарушенным, неоднородным по толщине металлическим покрытием сильно поглощают свет. Визуально такая пленка после разрыва выглядит матовой. Следует полагать, что для пленок толщиной 20 мкм преобладает вязкое разрушение металлического покрытия со значительной его пластической деформацией.

2. Характер нарушения металлического покрытия пленок ПМ-1ЭДА толщиной 12 мкм и 21 мкм идентичен. На рис. 3 приведена микрофотография поверхности пленки ПМ-1ЭДА толщиной 12 мкм после разрыва. Поверхность пленки как бы гофрирована. С увеличением толщины пленки глубина гофрировки уменьшается, рельеф поверхности сглаживается. Трещин и разрывов не наблюдается.

Рис. 3. Микроструктура пленки ПМ-1ЭДА (12 мкм) после приложения напряжения (увеличение 262)

Данные о характере пропускания металлизированных пленок коррелируют с результатами их микроскопических исследований и позволяют сделать вывод о том, что для металлизированных пленок малой толщины (3 мкм) характер разрушения пленки хрупкий, тогда как для металлизированных пленок большой толщины (12 и 21 мкм) преобладает вязкий характер разрушения металлического покрытия. Резкое увеличение пропускания тонкой пленки при нагружении связано с одновременным образованием трещин в металлическом покрытии по всему образцу. Значительно более плавное увеличение пропускания в случае толстых пленок есть основания связывать с пластическим течением металла и уменьшением толщины металлического покрытия при растяжении.

Полученные нами результаты согласуются с исследованиями [2–4], в которых показано, что деформационно-прочностные свойства алюминиевых покрытий, нанесенные на полиэтилентерефталатные подложки, зависят от уровня напряжения в подложке, величины ее деформации и толщины покрытия.

Библиографическая ссылка

Мураева О.А., Панаетова Т.Д. СРАВНИТЕЛЬНОЕ ИССЛЕДОВАНИЕ ПРОЧНОСТНЫХ И МИКРОСКОПИЧЕСКИХ СВОЙСТВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТНЫХ И ПОЛИИМИДНЫХ ПЛЕНОК // Современные наукоемкие технологии. 2015. № 4. С. 126-129;URL: https://top-technologies.ru/ru/article/view?id=35027 (дата обращения: 02.03.2026).