Важной с практической точки зрения является задача масштабирования результатов, полученных при испытаниях лабораторных образцов на реальные объекты КЭ ОБ МСП. Современные исследования предлагают различные теории оценки влияния масштабного фактора в зависимости от шероховатости поверхности реального конструктивного элемента МСП и сварного соединения по сравнению с гладким образцом (шероховатость в пределах 0,16–0,32 мкм), реальных геометрических размеров КЭ и сварных соединений ОБ МСП по сравнению с лабораторными образцами, концентрацию напряжений, обусловленных видом сварного соединения и возможными дефектами, остаточными напряжениями в шве и околошовной зоне, зависимости от коэффициента асимметрии цикла, возможности наличия участков металла с разными механическими свойствами, размерами поперечных сечений и т.д. Задачей данной статьи является масштабирование предела выносливости, полученного в результате экспериментальных исследований на реальные конструктивные элементы и сварные соединения опорного блока МСП. Следует отметить, что если для учета основных факторов, влияющих на масштабирование результатов экспериментов образцов металла КЭ МСП, разработаны и получили практическое подтверждение методики взаимовлияния различных факторов, то для сварных соединений такие методики разработаны недостаточно.

Рассмотрим методику учета взаимовлияния основных эксплуатационно-технологических факторов, влияющих на изменение значения предела выносливости и других параметров кривой усталости для основных конструктивных элементов ОБ МСП. В качестве таких параметров, по мнению различных авторов [1–7], следует рассматривать соотношение размеров лабораторного образца и элементов КЭ ОБ МСП, асимметрию циклов напряжений, шероховатость поверхности и влияние методов поверхностного упрочнения. Результирующее влияние этих параметров на предел выносливости учитывается путем введения коэффициента взаимовлияния KσKЭ МСП по формуле:

, (1)

, (1)

где σ–1KЭ МСП – предел выносливости конструктивного элемента ОБ МСП; σ–1 – предел выносливости лаборатоного образца материала; KσKЭ МСП – коэффициент взаимовлияния различных факторов.

В свою очередь коэффициент KσKЭ МСП рассчитывается по формуле:

, (2)

, (2)

где Kσ – эффективный коэффициент концентрации напряжений; Kdσ – масштабный фактор; KF – коэффициент, учитывающий влияние шероховатости; KV – фактор технологического упрочнения.

Величина Kσ определяется по формуле:

(3)

(3)

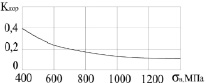

где qσ – коэффициент чувствительности материала к концентрации напряжений, ασ – теоретический коэффициент концентрации напряжений. Исходя из имеющихся справочных данных примем ασ = 2, а σв – временное сопротивление, равное 490 МПа. Анализируя график на рис. 1, получим значение qσ, равное 0,5, а значение Kσ в этом случае будет равно 1,5.

Рис. 1. Определение значения коэффициента чувствительности материала к концентрации напряжений

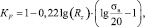

Рис. 2. Определение значения коэффициента влияния коррозии на шероховатость в условиях морского месторождения

Величину Kdσ можно определить различными способами. Однако в работе [3] показывается, что при увеличении площади испытуемых образцов свыше 4000 мм2, снижение величины предела выносливости практически отсутствует, и величину Kdσ можно приближенно принять равной 0,6.

Величину KF можно вычислить по формуле:

(4)

(4)

где, Rz – шероховатость поверхности реального КЭ МСП, σв – временное сопротивление.

В нормативной документации указывается, что при наличии коррозионного воздействия KF в расчетах должно быть заменено на Kкор, значение которого определяется по графику 2.

Значения KV для сталей принимается по данным табл. 1 в зависимости от вида упрочняющих обработок.

Таблица 1

Зависимость коэффициента KV от вида упрочняющих обработок

|

Тип упрочнения |

KV |

|

Закалка токами высокой частоты |

1,2…1,6 |

|

Азотирование на глубину 0,1…0,4 мм |

1,10…1,15 |

|

Цементация на глубину 0,2…0,6 мм |

1,10…1,15 |

|

Обкатка поверхности роликами |

1,10…1,25 |

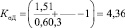

В связи с отсутствием данных об упрочняющих обработках значение KV принимается равным 1. Произведем расчет величины коэффициента, учитывающего основные эксплуатационно-технологические факторы для элементов, выполненных из стали 09Г2С:

. (5)

. (5)

Следовательно, предел выносливости для конструктивных элементов опорного блока, выполненных из стали 09Г2С (раскосы и горизонтальные элементы), в условиях морского месторождения составляет 55 МПа. Руководствуясь принципами, описанными выше, произведем расчет для элементов, выполненных из стали ВСт3Сп5 (колонны), предел прочности которых для труб, выполненных по ГОСТ 8696-74 составляет 372 МПа. Предел выносливости гладких образцов равняется 200 МПа. В результате проведенного расчета установлено значение KσKЭ МСП, равное 3,91. Произведя соответствующие расчеты, получим для конструктивных элементов опорного блока, выполненных из стали ВСт3Сп5 (колонны), в условиях морского месторождения составляет 51 МПа.

Построим кривые усталости для конструктивных элементов МСП, для чего требуется определить показатель наклона кривой усталости m. Вычислим значение m по формуле [2]

(6)

(6)

В результате расчета установлено, что для КЭ МСП из стали ВСт3Сп5 показатель наклона кривой усталости равен 2,46. А для КЭ МСП из стали 09Г2С показатель наклона кривой усталости равен 2,55.

Проведем расчеты для горизонтальных элементов и раскосов, выполненных из стали 09Г2С. Амплитуда напряжений определяется по формуле

. (7)

. (7)

На основе выполненного анализа напряженного состояния ОБ МСП рассчитаем максимальные и минимальные напряжения в цикле [1, 4–7], а также их амплитуду для элементов КЭ МСП из стали 09Г2С (табл. 2).

Таблица 2

Характеристики циклов напряжений раскосов и горизонтальных поясов ОБ МСП при высоте волны 13,9 м и скорости ветра 49 м/c

|

Условия нагружения |

Горизонтальные пояса |

Раскосы |

||||||||

|

Напряжения элементов в отсутствие ВВН, МПа |

6 |

7 |

32 |

17 |

20 |

77 |

50 |

104 |

112 |

57 |

|

Максимальные напряжения при прямом воздействии волновой нагрузки, МПа |

71 |

75 |

92 |

250 |

182 |

209 |

198 |

267 |

344 |

120 |

|

Минимальные напряжения при прямом воздействии волновой нагрузки, МПа |

– 59 |

– 61 |

– 28 |

– 216 |

– 142 |

– 55 |

– 98 |

– 59 |

– 120 |

– 6 |

|

Амплитуда циклов напряжения, МПа |

65 |

68 |

60 |

233 |

162 |

132 |

148 |

163 |

232 |

63 |

Таблица 3

Характеристики циклов напряжений колонн ОБ МСП при высоте волны 13,9 м и скорости ветра 49 м/c

|

Условия нагружения |

Колонны |

||||

|

Напряжения элементов в отсутствие ВВН, МПа |

45 |

43 |

18 |

32 |

51 |

|

Максимальные напряжения при прямом воздействии волновой нагрузки, МПа |

250 |

242 |

115 |

197 |

173 |

|

Минимальные напряжения при обратном воздействии волновой нагрузки, МПа |

– 160 |

– 156 |

– 79 |

– 133 |

– 71 |

|

Амплитуда циклов напряжения, МПа |

205 |

199 |

97 |

165 |

122 |

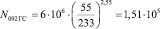

Из таблицы следует, что максимальные напряжения достигаются как в раскосах, так и в горизонтальных элементах, минимальные значения цикла при высоте волны 13,9 м равняются – 216 МПа, а максимальные – 250 МПа. Следовательно, σа будет равен 233 МПа. Рассчитаем параметры кривой усталости для элементов КЭ МСП из стали 09Г2С. Определим число циклов до разрушения при амплитуде напряжений 233 МПа по формуле [2]

(8)

(8)

где NG – число циклов в точке перелома кривой усталости на уровне напряжений σ-1, принимаемый в соответствии с данными [2–7], равным 6∙106; σ-1 – предел выносливости; σ-1 – амплитуда циклов напряжений.

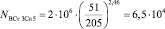

Подставив ранее полученные значения, получим:

. (9)

. (9)

Руководствуясь теми же соображениями, рассчитаем параметры кривой усталости для элементов из стали ВСт3Сп5 исходя из данных, приведенных в работе [2], примем NG = 2∙106. Проанализируем данные о максимальных и минимальных значениях циклов (табл. 3) [1, 4–7]:

В результате получим:

. (10)

. (10)

Таким образом, диаграммы усталости для конструктивных элементов ОБ МСП приобретут следующий вид (рис. 3–4).

Рис. 3. Диаграмма усталостного разрушения КЭ МСП из стали 09Г2С в условиях морского месторождения

Рис. 4. Диаграмма усталостного разрушения КЭ МСП из стали ВСт3Сп5 в условиях морского месторождения

Важное практическое значение имеет коэффициент асимметрии цикла φ, при помощи которого устанавливают эквивалентные амплитуды напряжений, которая вычисляется по формуле

(11)

(11)

В соответствии с рекомендациями, приведенными в коэффициент асимметрии цикла, выбирается в зависимости от предела прочности по данным [2] или приближенно равным 0,2 для легированных сталей. Таким образом, в статье предложена методология, позволяющая сопоставить результаты экспериментальных исследований с реальными объектами КЭ МСП. По соглашению между авторами авторское право и все другие права, связанные с защитой диссертации по материалам данной статьи, принадлежат Староконь И.В.

Библиографическая ссылка

Староконь И.В., Надыров Р.И., Шолотонов А.В. МЕТОДОЛОГИЯ СОПОСТАВЛЕНИЯ РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТАЛЬНЫХ ИСПЫТАНИЙ С РЕАЛЬНЫМИ КОНСТРУКТИВНЫМИ ЭЛЕМЕНТАМИ ОПОРНЫХ БЛОКОВ МОРСКИХ СТАЦИОНАРНЫХ ПЛАТФОРМ (КЭ ОБ МСП) // Современные наукоемкие технологии. 2015. № 4. С. 95-99;URL: https://top-technologies.ru/ru/article/view?id=35023 (дата обращения: 18.02.2026).