В последнее время возрос интерес исследователей к синтезу высокоэнтропийных многоэлементных однофазных покрытий вакуумными методами [10]. Это связано с тем, что такие составы практически невозможно получить обычными методами металлургии.

Лазерное излучение обладает высокой энергонасыщенностью, монохроматичностью и когерентностью, узкой направленностью. Оно позволяет концентрировать энергию с плотностью мощности от предельно малой до 1018 Вт/см2. Лазерное излучение при воздействии на поверхность обрабатываемого материала позволяет быстро и дозированно передавать эту энергию [2–4, 7].

В настоящей работе приведены экспериментальные результаты по лазерному воздействию на коэффициент трения многоэлементных покрытий.

Материалы и методы эксперимента

В настоящей работе использовались катоды Cr-Mn-Si-Cu-Fe-Al, полученные методом индукционного плавления, и титановые катоды марки ВТ-1-00 по ГОСТ 1908. Покрытия наносились на стальную подложку ионно-плазменным методом на установке ННВ-6.6И1 при одновременном распылении указанных выше катодов. Исследование микроструктуры и количественный анализ элементного состава композиционных катодов и покрытий проводились на электронном микроскопе JEOL JSM-5910. Трибологические исследования проводились на установке, описанной в работе [5].

Нами использовалось осаждение многоэлементных покрытий в условиях ионного ассистирования. Перед нанесением покрытий в вакуумной камере производилась очистка подложек сначала тлеющим разрядом, для этого на подложку подавалось напряжение (1–3) кВ в течение (5–10) мин, затем – ионная очистка.

Покрытия наносились в среде аргона и азота. В качестве источника лазерного излучения в работе использовался лазер на алюмоиттриевом гранате, легированном неодимом (λ = 1064 нм). Длительность вспышки ламп накачки лазера, работавшим в режиме свободной генерации, составляла 2∙10–3 с. Энергия лазерного импульса составляла 1 Дж и перед проведением эксперимента измерялась с помощью ИМО-2Н, частота следования лазерных импульсов регулировалась от 0,1 до 35 Гц.

Результаты эксперимента и их обсуждение

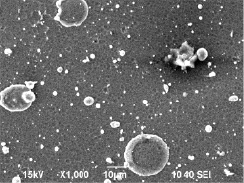

На рис. 1 показано электронно-микроскопическое изображение покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде аргона. Отчетливо видны зерна титана размером от 1 до 10 мкм в диаметре. Материалы с таким размером зерен принято называть крупнокристаллическими.

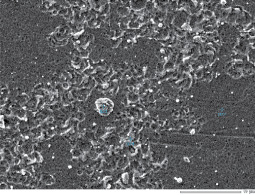

Результаты количественного РФЭС-анализа показали, что содержание Mn, Si, Cu и Al менее 1 масс. %. При нанесении в среде азота структура покрытия резко изменяется (рис. 2) благодаря образованию нитрида титана.

Рис. 1. Электронно-микроскопическое изображение покрытия Cr-Mn-Si-Cu- Fe-Al+Ti в среде аргона

Рис. 2. Электронно-микроскопическое изображение покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде азота

В этом случае средний размер зерен составляет (100–150) нм. Такие покрытия называют субмикрокристаллическими. Результаты количественного РФЭС-анализа покрытия Cr-Mn-Si-Cu-Fe-Al+Ti в среде азота показали, что содержание хрома, титана и азота близки между собой. Это говорит о том, что помимо образования нитрида титана идет процесс образования и нитрида хрома. Из рис. 2 видно, что микрокристаллиты нитридов титана и хрома имеют преимущественную ориентацию (предположительно в направлении (200)), что также отлично от сферической симметрии микрокристаллитов чистого титана (рис. 1).

В табл. 1 приведены коэффициенты трения образцов Cr-Mn-Si-Cu-Fe-Al-Ti, полученных в среде аргона, а табл. 2 – в среде азота без лазерной обработки и после лазерной обработки. Определение коэффициентов трения производилось в паре: покрытие – покрытие; покрытие – алюминий; покрытие – медь.

Таблица 1

Результаты трибологических исследований покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде аргона

|

Образец Cr-Mn-Si-Cu-Fe-Al-Ti |

Коэффициент трения |

||

|

покрытие – покрытие |

покрытие – алюминий |

покрытие – медь |

|

|

Без лазерной обработки |

0,413 |

0,302 |

0,269 |

|

После лазерной обработки |

0,274 |

0,265 |

0,264 |

Таблица 2

Результаты трибологических исследований покрытия Cr-Mn-Si-Cu-Fe-Al-Ti, полученного в среде азота

|

Образец Cr-Mn-Si-Cu-Fe-Al-Ti |

Коэффициент трения |

||

|

покрытие – покрытие |

покрытие – алюминий |

покрытие – медь |

|

|

Без лазерной обработки |

0,431 |

0,314 |

0,243 |

|

После лазерной обработки |

0,370 |

0,320 |

0,229 |

Сущность лазерного упрочнения железоуглеродистых сталей, как и обычных методов закалки, состоит в бездиффузионном превращении при быстром охлаждении гранецентрированной кубической решетки аустенита в искаженную объемо-центрированную решетку мартенсита [1].

Закалка цветных металлов не связана с фазовыми переходами в объеме вещества, а обусловлена «исправлением» искажений структуры металлов, возникших при их затвердевании [8, 9]. Поэтому в нашем случае влияние лазерного излучения на свойства композиционных покрытий, основу которых составляет алюминий, не столь тривиально, как это может показаться с первого взгляда. К этому нужно добавить и наноструктурное состояние исследованных покрытий, теплофизические свойства которых значительно отличаются от объемных свойств вещества.

Как следует из табл. 1 и 2, коэффициент трения одноименных пар металлов (покрытие ‒покрытие) значительно больше, чем для разноименных. Это классический результат, который говорит о том, что для уменьшения трения в сопряженных парах необходимо использовать разнородные металлы или разнородные металлические покрытия.

После лазерной обработки покрытий коэффициенты трения уменьшаются. Для покрытий, полученных в среде аргона, уменьшение коэффициента трения более значительно, чем для покрытий, полученных в среде азота.

Эффект лазерного влияния на коэффициенты трения покрытий мы связываем с уменьшением их шероховатости после оплавления лазерным лучом. Отличие покрытий, полученных в среде азота, связано с наличием, как было показано выше, нитридных фаз титана и хрома, которые мало чувствительны к малым дозам облучения из-за их высокой температуры плавления.

Заключение

На основе представленных в настоящей работе результатов исследования можно сделать вывод, что, изменяя режимы лазерного облучения металлических покрытий, можно изменять их трибологические свойства.

Работа выполнена по программе МОН РК 055 «Научная и/или научно-техническая деятельность», подпрограмма 101 «Грантовое финансирование научных исследований».

Библиографическая ссылка

Кузнецова Ю.А., Лауринас В.Ч., Гученко С.А., Юров В.М. ВЛИЯНИЕ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ НА ТРИБОЛОГИЧЕСКИЕ СВОЙСТВА МНОГОЭЛЕМЕНТНЫХ ПОКРЫТИЙ // Современные наукоемкие технологии. 2015. № 3. С. 39-42;URL: https://top-technologies.ru/ru/article/view?id=34921 (дата обращения: 07.02.2026).