Анализ развития современных отечественных и зарубежных средств диагностирования показывает, что в ближайшие годы можно ожидать широкого распространения малогабаритных приборов различного назначения, в корпус которых встраивается один микрокомпьютер с большими вычислительными возможностями, стандартной операционной системой, набора датчиков, и насадок. В 2009 г. в журнале «Транспорт России» №9 была опубликована статья [1], в которой рассматривались особенности применения новой системы диагностики на основе принципов раздельного мониторинга.

Особенности Комплексной системы диагностики дизелей

Проведённый анализ существующих средств диагностирования показал, что по многим показателям наиболее доступным, удобным, надежным и простым средством мониторинга являются мобильные системы и системы разделенного мониторинга. Многолетний опыт применения выявил следующие основные их достоинства:

- быстродействие измерений и расчётов;

- использование реального масштаба времени при контроле всех параметров и последующей обработке информации;

- высокая информативность и точность измерений, а также возможность составления линии тренда параметров.

Однако, использование систем оперативного мониторинга дизеля тепловоза в межремонтный период в настоящее время не производится из-за, во-первых, отсутствия соответствующих приборов и оборудования, во-вторых, нерентабельности выполнения трудоемких процессов.

Именно мобильные системы и системы разделенного мониторинга с последующей независимой обработкой информации позволяют легко производить качественное техническое обслуживание дизеля и не допускать развитие дефектов, приводящих к повышенному расходу топлива, а также к отказам силовой установки в пути следования [2, 3].

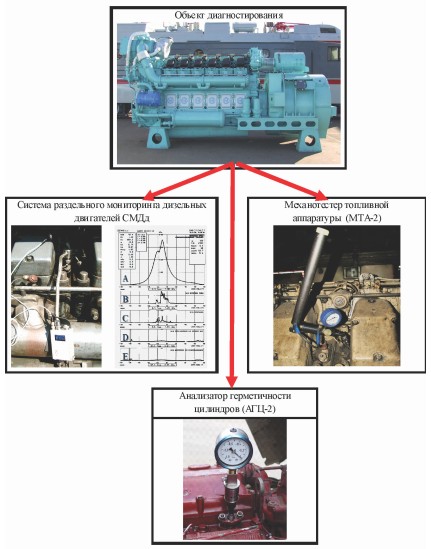

В основу проектируемой комплексной системы диагностики дизелей, представленной на рис. 1, заложены следующие приборы и системы:

- система мониторинга дизельных двигателей СМДд;

- анализатор герметичности цилиндров АГЦ-2;

- механотестер топливной аппаратуры МТА-2.

Рис. 1. Комплексная система контроля и диагностики локомотивных дизелей

Комплексная система, является совместной разработкой Московского государственного университета путей сообщения (МИИТ), Московского государственного Агроинженерного университета (МГАУ) и Одесского национального морского университета (ОНМУ).

Система раздельного мониторинга дизельных двигателей СМДд

Измерения проводятся на режиме холостого хода, а также режимах частичных (25 %, 50-70 % и полных нагрузок при нагруженном на реостат дизеля у тепловозов с электрической передачей и стоповом режиме у тепловозов с гидравлической передачей. Индикаторная диаграмма снимается датчиком давления через индикаторный кран. Вибродиаграмма снимается по сигналам от корпусов форсунки и ТНВД, а также крышки механизма газораспределения.

Здесь ещё раз необходимо отметить, что в системе СМДд не требуется установка датчика поворота коленчатого вала и ВМТ поршней по цилиндрам. Эти показатели рассчитываются с точностью ±0,5 град. поворота коленчатого вала.

В процессе испытаний были диагностированы дизели тепловозов ТЭП70-0511, ТЭП70-0481, ТЭП70-0509, ТЭП70-0542, ТЭМ2М-0182.

Сводные отчеты полученных результатов для дизеля тепловоза ТЭП70-0511 представлены на рис. 2.

Рис. 2. Сводный отчет диагностики цилиндров дизеля тепловоза ТЭП70-0511

Анализ результатов диагностики дизеля тепловоза ТЭП70-0511 показал следующее:

- плохое качество впрыска форсунок цилиндров 3, 5, 6 правого и 6, 8 левого рядов;

- разрегулировка фаз газораспределения цилиндров 1, 6 правого и 4, 7 левого рядов;

Разброс и заниженные значения максимального давления сгорания некоторых цилиндров объясняется притиркой деталей вновь установленных форсунок. Фазы газораспределения остальных цилиндров соответствуют паспортным значениям. Состояние цилиндро-поршневой группы всех цилиндров дизеля находится в норме.

Механотестер топливной аппаратуры (МТА-2)

Исследованиями установлено, что примерно 50 % эксплуатационных затрат на единицу работы тепловозного дизеля составляют потери, обусловленные снижением эффективного КПД при ухудшении процесса сгорания топлива. Основная причина – неисправность топливной аппаратуры высокого давления: форсунок и ТНВД.

При существующей системе ремонта контроль состояния форсунок и ТНВД осуществляется только при достижении норм пробега, соответствующих постановке локомотива на ТР-1, то есть через каждые 9 месяцев или 5760 мото-ч (данные приведены для тепловоза ЧМЭ3 с дизелем К6S310DR), где производится восстановление их эксплуатационных показателей практически до паспортных. Полное восстановление невозможно в связи с естественным износом (появление дискретных издержек).

Диагностирование форсунок и ТНВД дизелей типа Д49 с помощью механотестера МТА-2 не представляет особой сложности и не требует высокой квалификации работника, который производит проверку.

Анализ результатов диагностики 34-х форсунок дизелей типа 5Д49 показал:

- все форсунки имеют заниженное давление начала впрыска;

- 50 % форсунок имеют заниженную гидроплотность распылителя;

- 11,8 % форсунок имеют низкое качество распыла топлива (льющий впрыск);

Итог: 50 % форсунок по окончательному анализу не допускаются к дальнейшей эксплуатации и подлежат ремонту и регулировке.

Время диагностирования одной форсунки составило 5 – 8 мин., включая установку МТА-2 на форсунку, снятие показаний и демонтаж прибора.

Время монтажа и демонтажа трубки высокого давления одного цилиндра составляет примерно 5 мин.

Время безразборного диагностирования форсунок дизеля типа 16ЧН26/26 составляет примерно 1 час.

Анализатор герметичности цилиндров (АГЦ-2)

Компрессионно-вакуумный метод диагностики цилиндро-поршневой группы (ЦПГ) прибором АГЦ-2, предполагает измерение полного и остаточного вакуума, а также компрессии в цилиндре дизеля в процессе прокручивания коленчатого вала в режиме стартерного пуска.

Прибор измеряет два параметра: Р1 – значение полного вакуума в цилиндре и Р2 – величина остаточного вакуума в цилиндре, позволяет дифференцированно и достоверно контролировать состояние цилиндров, поршней, поршневых колец, клапанов газораспределения. Кроме того, имеется возможность определять степень износа цилиндровых втулок, прогар поршней, закоксовывание или поломку поршневых колец и точно указывать вид неисправности клапанов газораспределения.

В связи с повышением требований к методам и средствам диагностирования машин в части повышения достоверности постановки диагноза и снижения трудоёмкости, для прибора АГЦ-2 разработаны универсальные переходные устройства для диагностирования дизелей типа ЧН26/26 (Д49), ЧН31,8/33 (ПД1М), ЧН31/36 (K6S310DR) и ЧН15/18 (Д12 и Д6).

Износ верхнего компрессионного и других колец, канавок в поршне по высоте, поломка колец, снижение их упругости, закоксовывание отмечаются достаточно часто. Если диагностирование проведено своевременно, то величина Р1 в данном конкретном цилиндре будет ниже относительно среднего уровня, указываемого в инструкции к конкретному дизелю.

Небольшое снижение параметра Р1 с одной стороны используется как предварительный информационный симптом, указывающий на необходимость второго (углубленного) измерения параметра Р2. Наличие масляного «клина» способствует сохранению достаточно высокого вакуума в надпоршневом пространстве, что значительно снижает достоверность измерений и требуется подтверждающее измерение параметра Р2. С другой стороны, высокое значение Р1 однозначно свидетельствует о хорошей герметичности клапанов газораспределения (наличие теплового зазора, или исправность гидравлического компенсатора зазора) и удовлетворительном состоянии сопряжения уплотнительное кольцо – гильза цилиндра.

Если параметр Р2 высокий при низких значениях Р1, однозначно требуется замена детали без полнокомплектного ремонта всей цилиндропоршневой группы. Например, оперативная замена сломанного кольца поршня в диагностируемом цилиндре или клапана газораспределения.

Значительное снижение параметра Р1 свидетельствует об существенных утечках воздуха. Здесь требуется полнокомплектный ремонт поршневой группы, поскольку замена только поршневых колец не даст положительных результатов.

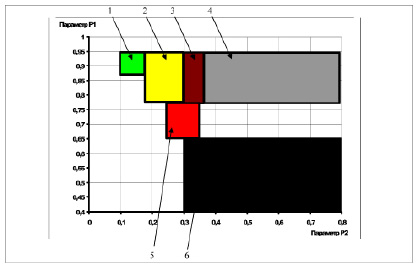

Для удобства работы с прибором АГЦ-2 по результатам длительной обработки статистического материала создана графическая зависимость, представленная на рис. 3.

Рис. 3. График согласования параметров Р1 и Р2 и основные диагностируемые дефекты: 1 – номинальное значение износа; 2 – текущий износ; 3 – закоксовка колец; 4 – поломка колец; поломка перегородок, поршневых колец; 5 – критический износ деталей ЦПГ; 6 – нарушение герметичности клапанов, трещина в тарелке клапана или в днище поршня

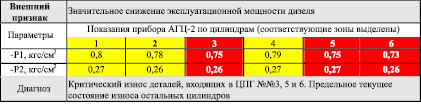

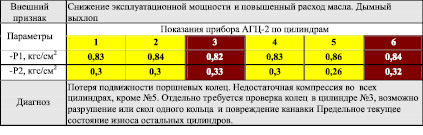

В локомотивном депо Люблино МЖД проведены испытания прибора АГЦ-2 в эксплуатации на 6-цилиндровых дизелях K6S-310DR. Результаты диагностики представлены в табл. 1 и 2.

Использование оперативной диагностики прибором АГЦ-2 позволит своевременно выявлять дефекты в цилиндро-поршневой группе и исключить необоснованные полнокомплектные ремонты тепловозных дизелей. Прибор АГЦ-2 находится в стадии постоянной модернизации и совершенствовании.

Таблица 1

Таблица 2

Выводы

Комплексная система контроля и диагностики позволяет осуществить оценку технического состояния и эффективности работы локомотивных дизелей по показателям рабочего процесса, параметрам топливоподачи и фаз газораспределения, что способствует снижению числа отказов элементов топливной аппаратуры и механизма газораспределения в 1,5 – 2 раза, уменьшению эксплуатационного расхода топлива тепловозными дизелями на 3 – 5 %.

Применительно к новой системе контроля и диагностики, факторами, образующими экономический эффект являются следующие:

- исключение риска возникновения аварийных ситуаций и существенное повышение уровня технического обслуживания силовых установок локомотивов, благодаря своевременному мониторингу и контролю рабочего процесса;

- увеличение экономичности рабочего процесса дизеля, за счет точной регулировки топливной аппаратуры и механизма газораспределения;

- увеличение межремонтных периодов и сокращения затрат на техническое обслуживание локомотивных дизелей, за счет расчета и обеспечения равномерного распределения нагрузки между цилиндрами;

- снижение токсичности выпускных газов дизелей (до 20 %);

- повышение тяговых показателей и эффективности работы локомотива в эксплуатации за счет улучшения качества работы дизеля.

Библиографическая ссылка

Балабин В.Н., Какоткин В.З., Лобанов И.И. РЕЗУЛЬТАТЫ ПРИМЕНЕНИЯ КОМПЛЕКСНОЙ СИСТЕМЫ КОНТРОЛЯ И ДИАГНОСТИКИ ЛОКОМОТИВНЫХ ДИЗЕЛЕЙ // Современные наукоемкие технологии. 2014. № 9. С. 11-16;URL: https://top-technologies.ru/ru/article/view?id=34695 (дата обращения: 26.01.2026).