Продукты измельчения порубочных остатков и пней целесообразно собирать во время технологического процесса измельчения [1]. При этом не загрязняется вырубка и появляется возможность использовать продукты измельчения для производства биотоплива. Используя имитационное моделирование оценим эффективность работы устройств для сбора продуктов измельчения и определим их оптимальные параметры [2,3,4].

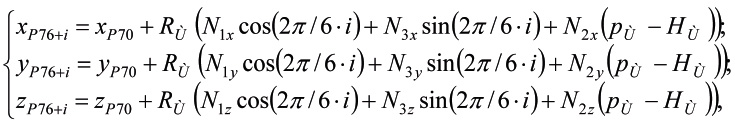

Для сбора щепы при работе машины для измельчения порубочных остатков [5,6] целесообразно оснастить ее бункером с достаточной вместимостью и направить поток щеп в бункер с помощью специального кожуха. Один из вариантов формы кожуха был проверен с помощью разработанной ранее математической модели (рисунок 1). Пространственная форма поверхности устройства сбора щепы задавалась целым рядом параметров: RК и DК – радиус и толщина цилиндрического кожуха; LБ – расстояние от оси рубительного диска до бункера в поперечном направлении; SК – зазор между кожухом и плоскостью рубительного диска в направлении его оси; BБ – высота приемного окна бункера;DБ, SБ, HБ – длина, ширина, высота бункера, имеющего в модели форму параллелепипеда.

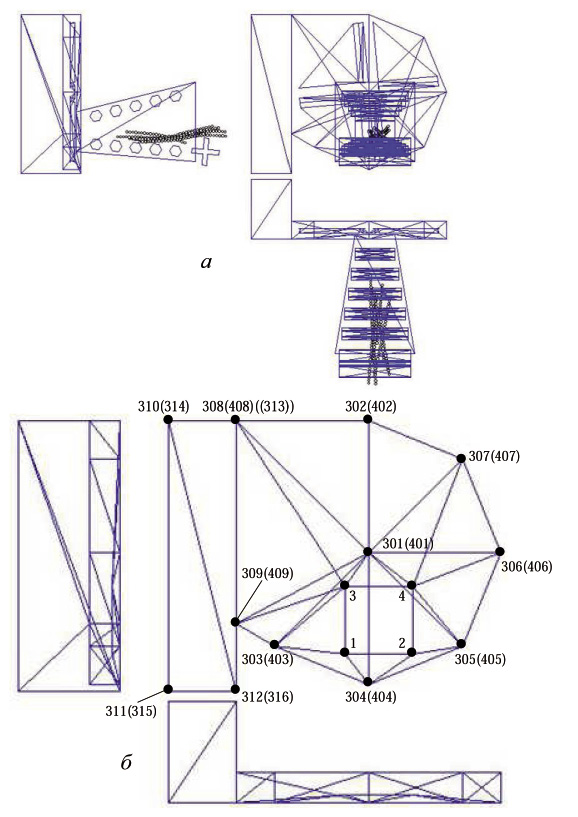

В рамках модели поверхности направляющего кожуха и бункера состоят из 50 элементарных треугольников, построенных на 29 опорных точках. Индексы опорных точек показаны на рисунке 1, б. Индекс без скобок соответствует точке, находящейся с передней стороны бункера; индекс в скобках – с задней стороны бункера; индекс в двойных скобках соответствует самой дальней из трех точек, лежащих на одной линии взгляда.

Рисунок 1 – Представление кожуха и бункера для сбора щепы в модели: а – модель машины полностью; б – крупным планом поверхности кожуха и бункера. Приведены по три проекции.

В процессе моделирования опорные точки располагаются в пространстве по отношению к точке D(xD, yD,zD) – центру рубительного диска (расположена на оси диска, на уровне расположения режущих кромок ножей).

xP301 = xD + SК; yP301 = yD; zP301 = zD; (1)

xP302 = xD + SК; yP302 = yD; zP302 = zD + RК; (2)

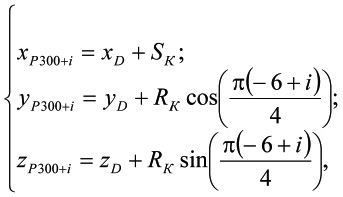

точки P303 ... P307 расположены по окружности кожуха:

(3)

(3)

где i = 3...7 – задает номер точки;

xP308 = xD + SК; yP308 = yD – LБ; zP308 = zD + RК; (4)

xP309 = xD + SК; yP309 = yD – LБ; zP309 = zD + RК – ВБ; (5)

точки задней поверхности P400+i смещены вдоль оси X по отношению к точкам передней поверхности P300+i на величину DК:

xP400+i = xP300+i – DК; yP400+i = yP300+i; zP400+i = zP300+i, (6)

где i принимает значения 1 ... 9.

При расположении в пространстве опорных точек бункера учитываеются его габаритные размеры DБ, SБ, HБ:

xP310 = xD + SК; yP310 = yD – LБ – SБ; zP310 = zD + RК; (7)

xP311 = xD + SК; yP311 = yD – LБ – SБ; zP311 = zD + RК – HБ; (8)

xP312 = xD + SК; yP312 = yD – LБ; zP312 = zD + RК – HБ; (9)

xP313 = x308 – DБ; yP313 = y308; zP313 = z308; (10)

xP314 = x310 – DБ; yP314 = y310; zP314 = z310; (11)

xP315 = x311 – DБ; yP315 = y311; zP315 = z311; (12)

xP316 = x312 – DБ; yP316 = y312; zP316 = z312; (13)

На опорных точках составляются элементарные треугольники, представляющие поверхности устройства для сбора щепы:

- периметр кожуха: P308P302P408, P402P302P408, P302P307P402, P407P307P402, P307P306P407, P406P306P407, P306P305P406, P405P305P406, P305P304P405, P404P304P405, P304P303P404, P403P303P404, P303P309P403, P409P309P403;

- передняя стенка кожуха: P301P3P4, P305P4P2, P304P1P2, P303P3P1, P3P303P309, P3P309P308, P3P308P301, P301P308P302, P301P302P307, P301P307P4, P4P307P306, P4P306P305, P304P2P305, P1P303P304;

- задняя стенка кожуха: P401P402P407, P401P407P406, P401P406P405, P401P405P404, P401P404P403, P401P403P409, P401P409P408, P401P408P402;

- бункер: P409P309P312, P409P312P316, P409P316P313, P409P313P408, P310P311P314, P315P311P314, P308P310P313, P314P310P313, P312P311P316, P315P311P316, P308P310P312, P311P310P312, P313P314P316, P315P314P316.

Бункер специально имеет вытяную в вертикальном направлении форму, при этом нижняя его часть (примерно 1/4 высоты) служит для сбора щепы, а верхняя часть для направления потока щепы и гашения скорости.

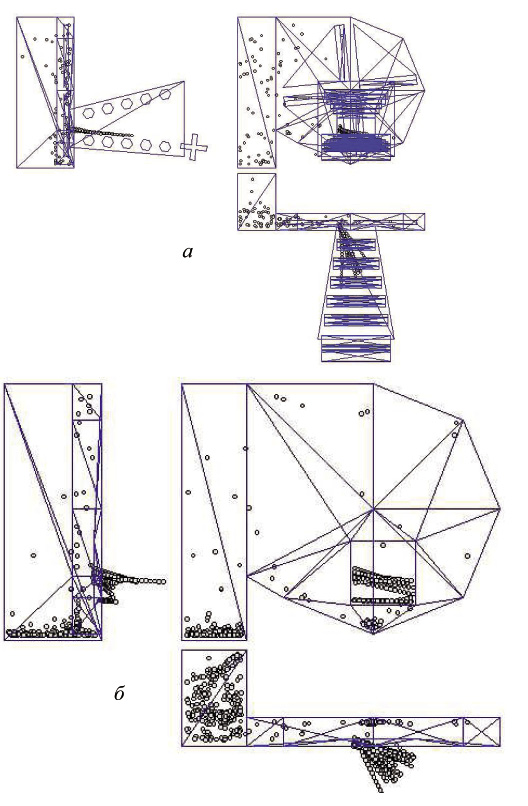

Предложенная форма кожуха и бункера достаточно эффективно собирает продукты измельчения порубочных остатков (рисунок 2).

Рисунок 2 – Движение щепы в устройстве для их сбора в процессе работы машины: а – показана модель машина полностью; б – крупным планом показаны щепы в кожухе и бункере. Приведены по три проекции

Около 80 % щепы летит в направлении бункера, теряет скорость соударяясь со стенками бункера в верхней его части и оседает на дно бункера. Около 10 % щепы увлекается во вращение рубительным диском, однако спустя один или несколько оборотов также попадает в бункер. Кроме того, около 10 % пытается задержаться в нижней части кожуха, однако по мере ее накопления ее захватывает рубительный диск и также выбрасывает в бункер.

Таким образом, устройство для сбора щепы порубочных остатков обеспечивает качественный сбор щепы в бункере [7]. На основе разработанной модели и анализа траекторий движения щеп в дальнейшем форма кожуха и бункера может быть оптимизирована так, чтобы щепы испытывали как можно меньше лишних движений до попадания в бункер. Также оптимизация позволит улучшить компактность устройства и, соответственно, машины в целом.

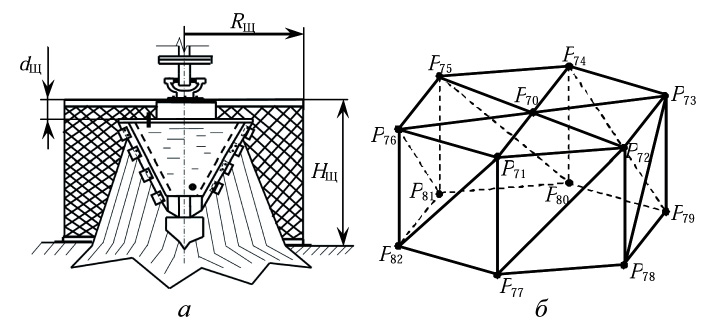

Для сбора щепы при работе машины для измельчения пней [8,9] фрезу целесообразно оснастить специальным щепоуловителем (рисунок 3,а).

В рамках модели необходимо было представить поверхность щепоуловителя, которая вращается вместе с фрезой и ограничивает движение отделяемых элементов пня (щеп). Поверхность щепоуловителя представлена, в рамках общей методики моделирования, в виде совокупности 18-ти элементарных треугольников (рисунок 3,б). Для построения поверхности предварительно в пространстве вокруг фрезы распределялись 13 точек P70 ... P82 (в модели они имеют нумерацию от 70 до 82). Точка P70 располагалась на оси фрезы и имела координаты (xB + N2x·dЩ, yB + N2y·dЩ, zB + N2z·dЩ), где N2x, N2y, N2z – координаты базисного вектора ![]() , направленного параллельно оси фрезы; dЩ – расстояние от верхней плоскости фрезы до верхней плоскости щепоуловителя. Для создания верхней поверхности щепоуловителя, перпендикулярной оси фрезы, вокруг точки P70 распределялись шесть точек P71 ... P76:

, направленного параллельно оси фрезы; dЩ – расстояние от верхней плоскости фрезы до верхней плоскости щепоуловителя. Для создания верхней поверхности щепоуловителя, перпендикулярной оси фрезы, вокруг точки P70 распределялись шесть точек P71 ... P76:

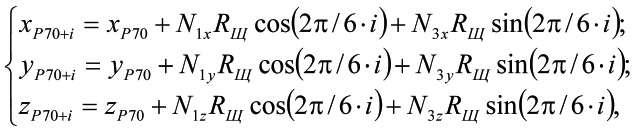

(14)

(14)

где i = 1...6 – задает номер точки; N1x, N1y, N1z и N3x, N3y, N3z – координаты базисных векторов![]() и

и ![]() , определяемых по формуле (3.82); RЩ – радиус цилиндра щепоуловителя.

, определяемых по формуле (3.82); RЩ – радиус цилиндра щепоуловителя.

Для создания боковой цилиндрической поверхности щепоуловителя в пространстве распределялись еще шесть точек P77...P82, координаты которых рассчитывались по формуле

(15)

(15)

где HЩ – высота цилиндра щепоуловителя.

С использованием принятых обозначений верхняя поверхность щепоуловителя состоит из треугольников P71P70P72, P72P70P73, P73P70P74, P74P70P75, P75P70P76, P71P70P76, боковая поверхность фрезы состоит из треугольников P77P72P71, P77P72P78, P78P73P72, P78P73P79, P79P74P73, P79P74P80, P80P75P74, P80P75P81, P81P76P75, P81P76P82, P82P71P76, P81P71P77.

Рисунок 3 – Схема щепоуловителя (а) и представление поверхности щепоуловителя в модели в виде 18-ти элементарных треугольников (б)

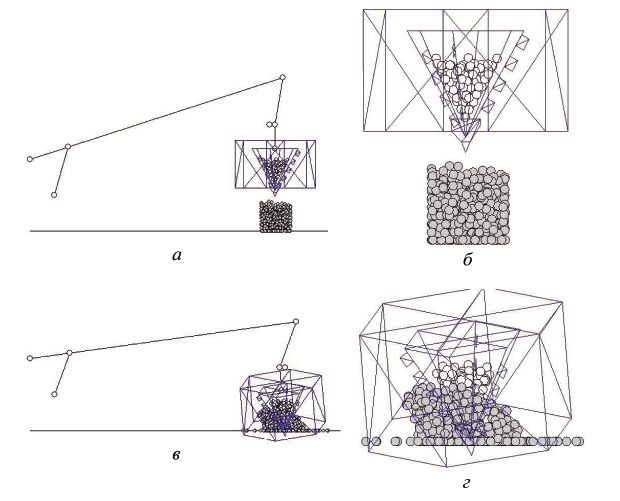

С учетом изложенного была модифицирована компьютерная программа для имитации измельчения пней (рисунок 4). Визуальный анализ работы машины (в имитационной модели) показал, что отделяемые фрезой элементы пня (щепы), разлетаясь в разные стороны, ударяются о поверхности щепоуловителя и падают вблизи пня.

Рисунок 4 – Модель машины для удаления пней с щепоуловителем в начальный момент времени (а, б) и в процессе фрезерования пня (в, г); слева показана модель машины целиком (а, в), справа крупным планом показана фреза с щепоуловителем (б, г)

Разработанная модель позволила построить траектории движения отделяемых от пня элементов. Без щепоуловителя значительная часть элементов пня разлетается в разные стороны. Щепоуловитель даже небольшой высоты хорошо отражает щепу, движущуюся в вертикальном направлении, тем самым одновременно выполняя защитную функцию при HЩ = 0,3 м.

С помощью модели рассчитано распределение плотности σ(r) древесной массы (количество элементов на единицу площади) в зависимости от расстояния от оси пня r . Если не используется щепоуловитель, то щепа распространяется по значительной площади, поэтому вблизи оси измельченного пня плотность древесины незначительна и медленно уменьшается с увеличением r.

В случае же использования щепоуловителя, практически вся щепа собирается в круге радиусом RЩ, поэтому плотность древесной массы велика при r < RЩ и практически нулевая при r > RЩ. Таким образом, щепоуловитель эффективно препятствует разлетанию щеп [10].

При практически отсутствующей боковой поверхности щепоуловителя (HЩ < 0,2 м) доля древесины, остающейся под цилиндром щепоуловителя составляет около 60 %, при этом остальная часть улетает в боковом направлении. При увеличении же высоты цилиндрической поверхности, все большая доля щеп не может покинуть щепоуловитель, и падает на поверхность под ним. Начиная с HЩ = 0,5 м, щепоуловитель собирает практически всю щепу (более 90 %). Таким образом, оптимальные геометрические параметры щепоуловителя следующие RЩ = 0,4 м; HЩ = 0,5 м.

Библиографическая ссылка

Фокин С.В. О РАБОЧЕМ ПРОЦЕССЕ СБОРА ТОПЛИВНОЙ ЩЕПЫ РУБИТЕЛЬНЫМИ МАШИНАМИ ФРЕЗЕРНОГО ТИПА // Современные наукоемкие технологии. 2014. № 4. С. 85-91;URL: https://top-technologies.ru/ru/article/view?id=34568 (дата обращения: 05.03.2026).