Введение

Любая борированная поверхность, как правило, состоит из двух зон: 1) зона боридов (однофазная и двухфазная) и 2) переходная зона. Боридная зона в двухфазных боридных слоях независимо от химического состава стали представлена боридами FeB и Fe2B. Борид FeB располагается в верхнем слое, а Fe2B - под ним. Однофазные боридные слои состоят из фазы Fe2B. Переходная зона представляет твердый раствор бора в железе. Ее структура, глубина и состав определяют, в частности, характер распределения остаточных напряжений, прочность связи боридного слоя с основным металлом, склонность его к хрупкому разрушению, условия образования и развития усталостных трещин, возможность продавливания слоя и пр. Поэтому при выборе стали и режима борирования необходимо учитывать влияние структуры переходной зоны.

Цель исследования

В процессе работы, штамповая оснастка испытывает абразивный износ рабочей поверхности. Целью данной работы является рассмотрение возможности изготовления штамповой оснастки из доэвтектоидных сталей за счет повышения их стойкости методом химико-термической обработки.

Материал и методы исследования

В настоящей работе проведены исследования структуры и свойств образцов из сталей 45 и Ст3 после процесса диффузионного насыщения бором из насыщающей обмазки на основе карбида бора.

В качестве нагревательного устройства использовали муфельную печь СНОЛ 12/12-В. Изучение микроструктуры проводили на металлографическом микроскопе «Neophot-21», измерение микротвердости – на приборе ПМТ-3.

Результаты исследования и их обсуждение

Исходя из габаритных размеров, химического состава стали и условий работы инструмента, наиболее приемлемым способом поверхностного упрочнения является химико-термическая обработка в обмазке. Заданная твердость поверхности штамповой оснастки может быть достигнута при насыщении поверхности бором (борированием).

Независимо от состава насыщающей смеси двухфазный боридный слой (FeB+Fe2B). образуется при 940оС, а однофазный слой (Fe2B) - при 900оС. Борирование при 920оС приводит к образованию высокобористой фазы FeB лишь на отдельных участках борида Fe2B.

В тройной системе Fe - C - B в зависимости от концентрации углерода и бора может возникнуть как тройной твердый раствор бора и углерода в железе, так и тройные химические соединения этих элементов – карбобориды. С ростом температуры борирования относительное увеличение концентрации углерода в пограничном слое падает. Поэтому возникновению карбоборидов железа способствует понижение температуры процесса насыщения и повышение начального содержания углерода в стали. Карбобориды, кристаллизующиеся на боридах, ориентированы относительно последних и имеют своеобразное перистое строение.

Необходимо отметить, что на структуру боридного покрытия влияет фазовый состав стали, на которую нанесено покрытие, а также ряд других факторов (активность насыщающей среды, способ борирования, температура процесса). Так, при борировании стали с высоким содержанием углерода (например, предварительно цементированной) в боридном слое образуется структура с крупными зубьями боридов Fe2B. При борировании малоуглеродистой стали структура боридного слоя - игольчатая и состоит из тонких длинных кристаллов Fe2B и FeB, плотно прижатых друг к другу. Борирование высокоуглеродистой стали при температурах, меньших 900оС, выявляет еще одну особенность - наличие белой, не окрашиваемой при «цветном» травлении, фазы, которая располагается между зубьями боридов и на их корнях. При обычном травлении эта фаза не отличается от боридов железа. При борировании низкоуглеродистой стали эта фаза отсутствует. Поэтому ее образование связывают с наличием углерода в стали. При высокой концентрации углерода в приповерхностных областях рост зародыша борида сопровождается оттеснением углерода в глубь металла. В зависимости от температуры борирования углерод а) либо успевает продиффундировать, б) либо скапливается между зубьями боридов и в их основании, образуя фазу, которую интерпретировали как борный цементит Fe3(B,C). В случае (а) при охлаждении под боридным слоем формируется перлитная структура, в случае (б) - борный цементит и перлит в соотношении, которое определяется концентрацией углерода, вытесненного бором. Итак, в результате получается сложная структура поверхностного слоя, состоящая из разных фаз. А именно: для случая (а) это - борид и перлит, для случая (б) - борид, бороцементит и перлит. При последующей закалке структура борида и бороцементита не изменится, а вместо перлита должен образоваться мартенсит.

Таким образом, боридные слои, полученные в различных условиях, не являются однородными в структурном отношении и могут иметь более или менее выраженное сложное зубчатое строение.

Штамповая оснастка обычно изготавливается из легированной стали. Поэтому, была предпринята возможность получения штамповой оснастки из углеродистых сталей 45 и Ст3 с диффузионным покрытием.

На основе оптимизации был предложен следующий состав обмазки: карбид бора, тетрафторборат калия, графит, бентонит, жидкое стекло. Температура насыщения = 9500С, время выдержки = 4 часа.

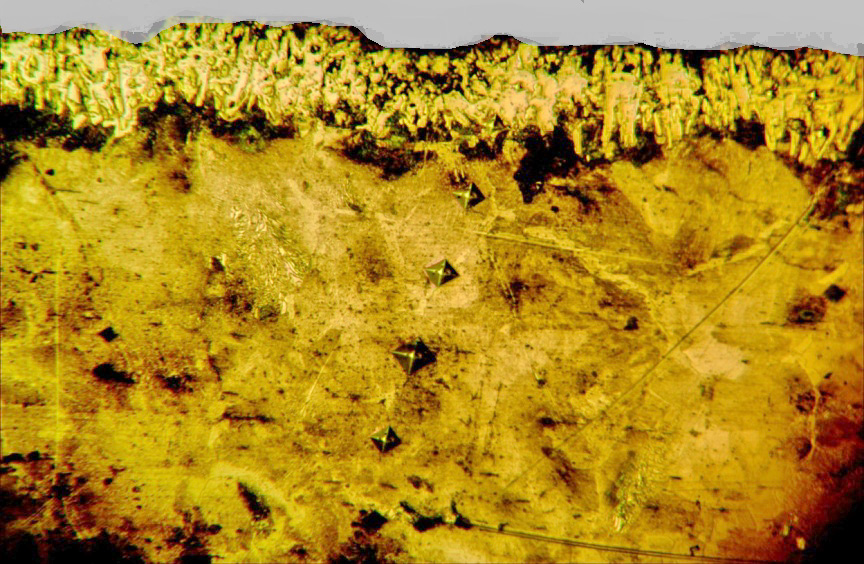

Исследования микроструктуры показывает, что микротвердость диффузионного слоя на стали 45 достигает до 18000 МПа. Диффузионный слой состоит из характерных боридных игл. Подборидная зона имеет достаточную микротвердость за счет образования сложных карбоборидов по границам зерен. (см. Рис.1)

Рисунок 1 – Распределение микротвердости диффузионного слоя после борирования в обмазке на стали 45; t = 9500С; τ = 4 часа; толщина диффузионного слоя составляет 70 мкм, х200

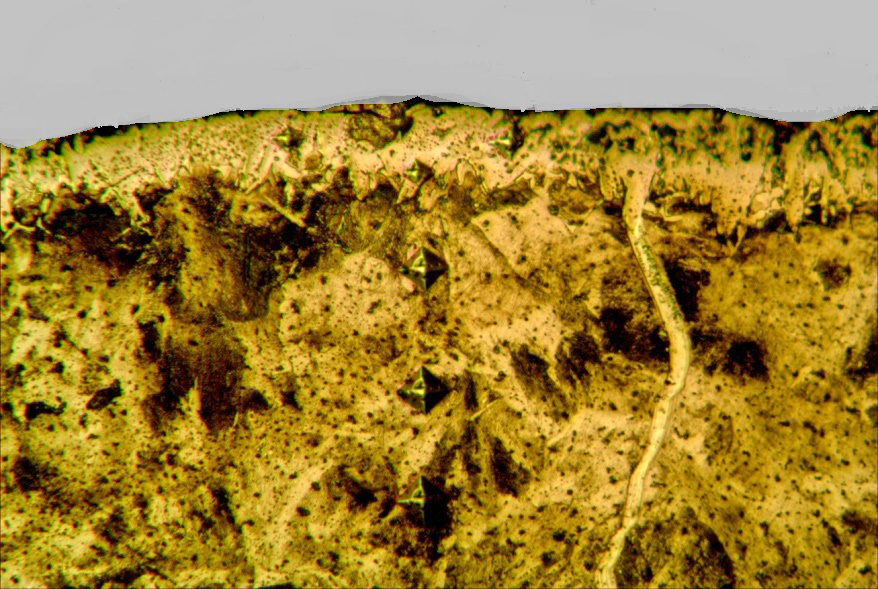

Микроструктура диффузионного слоя на стали Ст3 показана на рис.2. Морфология боридного слоя не типична для малоуглеродистой стали. Очевидно, это связано с изменением активности всех стадий химико-термической обработки, в зависимости от способа борирования (в данном случае – борирование в обмазке)

Рисунок 2 – Распределение микротвердости диффузионного слоя после борирования в обмазке на стали Ст3; t = 9500С; τ = 4 часа; толщина слоя = 45 мкм. х 400,

На стали Ст3 получены диффузионные слои толщиной до 60 мкм. Микротвердость составляет 16000 МПа. Результаты дюрометрических исследований показывают отсутствие переходной зоны.

Выводы

1. Микротвердости диффузионных слоев на стали 45 и Ст3 сопоставимы.

2. Полученные результаты позволяют сделать заключение о том, что штамповую оснастку можно изготовить из углеродистой качественной стали с последующим упрочнением поверхности химико-термической обработкой (борированием)

3. Использование малоуглеродистой стали в качестве штамповой оснастки после борирования невозможна вследствие отсутствия переходной зоны достаточной твердости. В этом случае происходит «продавливание» диффузионного слоя с последующим катастрофическим разрушением поверхности инструмента.

4. Учитывая полученные данные, необходимы комплексные производственные испытания.

Библиографическая ссылка

Лыгденов Б.Д., Лыгденов Б.Д., Бутуханов В.А., Мэй Шунчи, Цыреторов Б.Ш. УПРОЧНЕНИЕ ПОВЕРХНОСТИ ШТАМПОВОЙ ОСНАСТКИ ИЗ ДОЭВТЕКТОИДНЫХ СТАЛЕЙ // Современные наукоемкие технологии. 2014. № 4. С. 76-79;URL: https://top-technologies.ru/ru/article/view?id=34566 (дата обращения: 05.03.2026).