Современный цветной кинескоп – сложный электровакуумный прибор, состоящий из множества элементов.

Основными элементами современного цветного кинескопа являются:

- корпус (колба) кинескопа с глубоким вакуумом, при этом поверхность экрана является фрагментом сферы большого радиуса;

- электронная оптическая система с тремя электронными пушками;

- отклоняющая система (ОС), магнитное поле которой обеспечивает сканирование (развертку растра) лучей по экрану кинескопа;

- теневая маска, обеспечивающая разделение электронных лучей, что препятствует попаданию электронных лучей на люминофоры «чужого» цвета;

- люминофоры первичных цветов, нанесенные на внутреннюю поверхность экрана, которые обеспечивают преобразование энергии электронного луча в световую соответствующего цвета (RGB-триады), количество которых достигает 500 тыс. шт. и более.

Следует отметить, что при использовании ЖК-дисплеев на экране образуются шлейфы и смазывания движущихся предметов, а ПД-дисплей имеет слабый контраст.

Современные кинескопы обеспечивают высокие значения светотехнических параметров:

- яркость свыше 300 кд при токе 0,7-1,2 мА и анодном напряжении 27-31 кВ (21’’-32’’);

- контраст 400:1 (21’’-32’’);

- разрешение до 700 элементов по горизонтали в массовых моделях и 1200 и более в моделях HDTV

Экран является наиболее важной частью кинескопа и предназначен для воспроизведения на его поверхности оптического изображения. На внутреннюю поверхность экрана или фронтального стекла наносится люминофор и другие необходимые покрытия. Часть покрытой люминофором поверхности называется рабочей частью экрана. Для кинескопов рабочей частью является вся видимая поверхность фронтального стекла или экрана.

Экраны изготавливают прессованием. При этом вместе с фронтальным стеклом формуются борта, придающие экрану чашеобразную форму.

Внешние поверхности прессованной детали после термообработки (отжига) подвергаются шлифовке и полировке. Внутренняя поверхность в пределах рабочей части должна иметь мелкую матировку, обеспечивающую хорошее сцепление люминофора со стеклом.

Конус – формирующая основной объем баллона переходная деталь, соединяющая экран с горловиной.

Наружная поверхность конуса в зоне расположения магнитных отклоняющих систем имеет профиль, соответствующий внутреннему профилю стандартизованной отклоняющей системы. При этом толщина стенок конуса должна быть минимальной. Со стороны экрана сечение конуса должно соответствовать контуру бортов стекла.

Внутренняя поверхность конуса используется для образования элементов электронно-оптической системы путем нанесения на нее токопроводящих покрытий различной конфигурации.

Горловина- цилиндрическая часть баллона, в которой размещается электростатическая часть ЭОС, и на которой монтируются электромагнитные элементы управления электронным пучком.

Ножка – замыкающий горловину элемент конструкции баллона, несущий арматуру ЭОС, через который осуществляется откачка прибора.

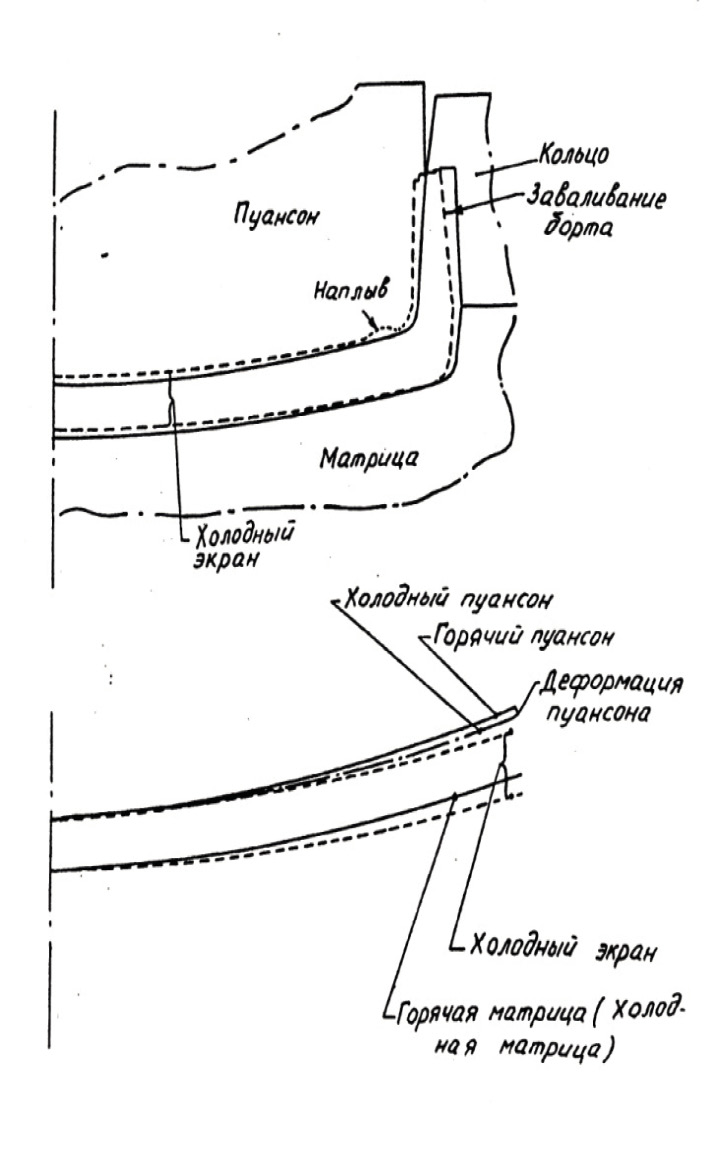

Стеклоформующий инструмент (СФИ) для изготовления экрана кинескопа имеет три основных узла – матрицу, пуансон и кольцо. Матрица и кольцо оформляют наружную поверхность и борта экрана, а пуансон – внутреннюю. Пресс-формы для экранов различных размеров представляют собой унифицированную конструкцию с незначительными различиями.

Экраны прессуются на многопозиционных прессах в автоматическом режиме, поэтому каждый из узлов пресс-формы работает в своем режиме. Одновременно в работе на одном прессе находится комплект инструмента, состоящий из 11 матриц, смонтированных на поворотном столе, 1 пуансона, который устанавливается на позиции прессования в держатель прессового механизма, и 5-6 колец, которые двигаются вместе с матрицами в соответствии с циклом прессования.

Производительность пресса от 3 до 6 штук в минуту при условии прессования 9,8. 103Н. Температура формообразующей поверхности матрицы в установившемся режиме по литературным данным [1, 2, 7] составляет 4500-6000С, а наружной поверхности порядка 2000-2500С.

Рабочий цикл пуансона совпадает с тактом работы пресса, т.е. 3-6 раз в минуту происходит соприкосновение его с горячей стекломассой.

Во время работы пресса в обороте находится 5 или 6 бортоформующих колец. Перед установкой кольца подогреваются до температуры 3000-3500С. Таким образом, СФИ испытывает сложные температурные нагрузки. Во время работы формующие поверхности стеклопресс-формы СФИ подвергаются интенсивному износу в результате механического, теплового и химического воздействия (рис. 1).

Рис. 1. Деформация экрана и стеклоформующего инструмента

Большие резервы в деле повышения эффективности производства стекольных предприятий заложены в процесс формования изделий. Процесс формования является весьма сложным. Трудность изучения процесса формования изделий заключается в его быстротечности. За очень короткое время (от сотых долей до долей секунды) стекломасса превращается в готовое изделие.

Большое значение в деле рациональной организации режима формования стекла имеет температурный контроль за ходом процесса. От того, как выбран и организован температурный режим, как близок он к оптимальному с технологической точки зрения и насколько стабильно поддерживается на заданном режиме, зависит успех каждой операции, качество изделий и экономический эффект производства в целом.

Для изучения процесса охлаждения и твердения стекол применяют специальные методы исследования.

Рост производства цветных кинескопов невозможен без совершенствования их изготовления на базе широких исследований процесса формообразования готовых изделий. Одной из главных проблем в технологии производства кинескопов является проблема повышения термоизносостойкости стеклоформующего инструмента. Изготовление экранов кинескопов осуществляется методом термопластического формования при начальной температуре 11500-12500С. Во время работы формующие поверхности стеклопресс-формы СФИ подвергаются интенсивному износу в результате механического, теплового и химического воздействия. Износ СФИ существенным образом влияет на воспроизводимость геометрической формы экрана, а недостаточная стойкость и долговечность – на увеличение количества потребного инструмента.

Существуют различные пути увеличения срока службы инструмента. Но каковы бы они не были, прежде всего, необходимо знать тепловые условия работы.

Процесс формования экранов цветных кинескопов связан с отдачей тепла и скоростью твердения тепла, поэтому для дальнейшего совершенствования технологии производства необходимо знать тепловые условия, при которых происходит формообразование. От температуры СФИ и ее колебаний за полный цикл процесса в значительной степени зависит качество изделий. При работе СФИ с низким уровнем температуры рабочих поверхностей появляются посечки, кованость поверхности, морщины, складки и другие виды брака. С приближением температуры СФИ к 6000С и выше появляется, как правило, прилипание стекла к поверхности и тем самым уменьшается выход годных изделий.

Износостойкость инструмента зависит от множества факторов:

– температуры подаваемой стекломассы;

– химического состава;

– материала пресс-формы и ее термообработки;

– характера течения стекломассы при замыкании пресс-формы;

– усилия и времени прессования;

– охлаждения пресс-формы и т.д. и т.п.

В связи с этим ранее интенсивно исследовалась теплопередача внутри стекла [6, 7, 9] и в деталях форм [1, 5], теплообмен на границе стекло-металл [5, 8], теплоотдача от формы в окружающую среду, а также температурные поля в формах при выработке различных изделий.

Скорость охлаждения изделий по мере приближения к температуре внешней среды постепенно замедляется. Поэтому в начальный момент формования тепловой поток на границе стекло-металл достигает наибольшей интенсивности. Затем в результате естественного выравнивания температуры тепловой поток заметно снижается. Плотность теплового потока в граничной зоне в граничной зоне при прессовании стекла составляет 1450.103 Вт/м2. Интенсивность теплового потока на границе стекло-металл в большой мере зависит от характера теплового контакта между теплом и рабочей поверхностью формы. Контакт между стеклом и формой с увеличением времени формования резко снижается главным образом из-за усадки поверхностного слоя стекла (“переохлаждения”), который значительно выше усадки внутренних слоев. В результате этого поверхность стекла приобретает волнистый вид, что приводит к нарушению контакта и увеличению дискретной (“фактической”) зоны контакта. Наличие зазора между стеклом и формой даже в 0,005 мм сказывается на характере теплообмена [5], а зазор в 0,5 мм вызывает сильно замедляющий эффект в процессе охлаждения. Вследствие этого образуются локальные зоны с более низкой вязкостью стекла, что приводит к дефектам на поверхности стекла. Температура рабочей поверхности формы в момент соприкосновения со стеклом резко возрастает на десятки градусов. Состояние рабочей поверхности формы также оказывает влияние на тепловой контакт со стеклом. При слишком гладкой поверхности в начальный момент отмечается плотный контакт со стеклом. При шероховатой поверхности стекло не проникает во все впадины и контакт нарушается. Температура рабочей поверхности оказывает значительное влияние на температуру стекла в поверхностном слое. Температура ниже 3000С вызывает резкое охлаждение стекла и тепловой контакт ухудшается через 0,1-0,3 с. При более высокой температуре тепловой контакт сохраняется более длительное время (до нескольких секунд и более), а качество поверхности изделий ухудшается. При увеличении температуры до 6000С и выше отмечается прилипание стекла к металлу. Причем это явление наблюдается при применении форм из различных материалов.

Между стеклом и формой существует граничный слой, который противодействует тепловому потоку. В дополнение к данному граничному слою стекло-металл существует второй граничный слой: между металлом и охлаждающей средой. Согласно основным положениям теории теплопередачи тепловой поток от стекла из внутренних слоев должен преодолеть большое сопротивление, чтобы достичь наружной поверхности стекла, контактирующей с металлом. Это вызвано низкой теплопроводностью стекла. Когда тепло достигнет поверхности стекла, оно должно пройти через граничный слой стекло-металл для того, чтобы попасть в форму, а этот слой оказывает значительное сопротивление тепловому потоку. В форме тепло относительно легче двигается к внешней поверхности из-за большой теплопроводности металла со стеклом. Когда тепло достигает внешней поверхности формы, оно снова встречает граничный слой металл-воздух. Этот граничный слой вновь является значительным препятствием для теплового потока и только после этого тепло отводится охлаждающей средой.

Отмечено взаимное влияние двух видов факторов, которые влияют на тепловой поток от стекла к форме. Главными переменными являются температуры поверхностей стекла и рабочей поверхности формы плюс тепловое сопротивление между ними. Если рассматривать со стороны стекла, то это сопротивление является функцией вязкости и действительного эффективного давления по фактической площади контакта. При рассмотрении со стороны пресс-формы тепловое сопротивление необходимо понимать как функцию шероховатости поверхности слоев «загрязнений» на поверхности металла.

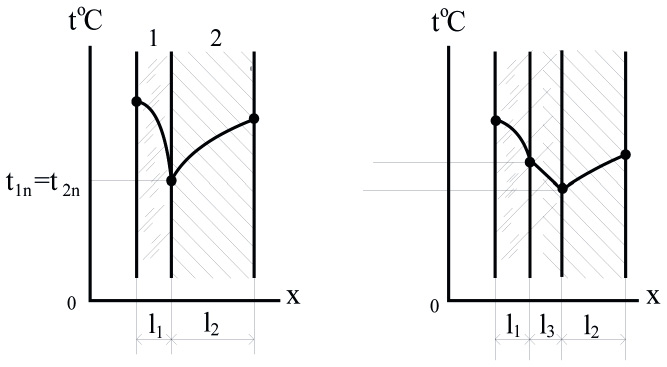

В условиях соприкосновения тел различают два вида контакта: идеальный (рис. 2а) и неидеальный (рис. 2б).

2а

2б

Рис.2. Идеальный и неидеальный контакты соприкосновения тел.

При идеальном контакте температура поверхности стекла t1n в любой момент времени равна температуре поверхности пресс-формы t2n . При не идеальном контакте температуры t1n и t2n не равны между собой. Разница между температурами t1n и t2n возрастает с увеличением теплового сопротивления граничного слоя 3, заключенного между телами 1 и 2. Толщина l3 граничного слоя обычно бывает не велика по сравнению с радиусом кривизны, поэтому ее можно рассматривать как плоскую стенку. Тепловое сопротивление плоской стенки равно

![]() , m2 град/вт, (1)

, m2 град/вт, (1)

где b3 – коэффициент теплопередачи через граничный слой, вт/(m2 град), l3 – коэффициент теплоемкости материала граничного слоя, вт/(m град), коэффициент теплопередачи

![]() вт/(m2 град).

вт/(m2 град).

Тепловое сопротивление растет с увеличением толщины l3 граничного слоя и уменьшением коэффициента теплопроводности l3 ее материала. На практике идеальный контакт не встречается, однако, иногда в расчетах пренебрегают не идеальностью контакта.

Таким образом, необходимо учитывать тепло-сопротивление S, при котором температуры поверхностей стекла и формы почти исключительно зависят от граничного слоя и практически независимы от материала, из которого изготовлена форма.

Из этого следует, что на состояние поверхности стекла влияют не тепловые свойства форм, а только состояние и температура ее поверхности. Поэтому для правильной оценки теплового режима необходимо знание температуры поверхности формы, состояние поверхности и знание параметров граничного слоя стекло-металл.

При формообразовании изделий через стенку формы проходит около 95% передаваемого тепла. Это не трудно показать элементарной формулой Шарона [3]:

![]() , (2)

, (2)

Температурное поле в форме изменяется в зависимости от времени, поэтому математическое решение данной проблемы затруднено. Пресс-форма работает в квазистационарном режиме, который характеризуется повторяемостью температурных полей и для которого с рядом допущений справедливо уравнение теплопроводности при стационарном режиме с учетом добавления некоторых поправочных коэффициентов для цикла формирования. Разница между температурами внутренней и внешней поверхности прямоугольной формы от технологических параметров выражается следующей зависимостью.

![]() , (3)

, (3)

t1n – средняя температура внутренней (рабочей) поверхности пресс-формы; t2n - средняя температура внешней (нерабочей) поверхности пресс-формы; K – коэффициент, учитывающий передачу тепла через торцовые части пресс-формы и держатель; Q – количество тепла, передаваемого за время одного цикла формирования; d - средняя толщина стенки пресс-формы;

F – общая поверхность соприкосновения; l - коэффициент теплопроводности материала пресс-формы; t общая продолжительность цикла формирования.

Для полусферической поверхности пресс-форм и пуансона используется уравнение:

![]() , (4)

, (4)

где r1 и r2 - внутренний и внешний радиусы пресс-формы. Наиболее высокую температуру формы имеют на рабочей поверхности, где ее колебание 50-80C. Однако, такие колебания имеют место в непосредственной близости от формируемой стекломассы, а на глубине 10 мм колебания затухают и составляют (при продолжительности цикла t = 10с) 30%, на глубине 20 мм всего 1% по сравнению с температурой поверхности формы. Следовательно, в области, прилегающей к формующей поверхности формы, создается нестационарная зона теплообмена – зона аккумуляции, которая распространяется на глубину проникновения тепловой волны X, определяемой по уравнению:

![]() , (5)

, (5)

где l - коэффициент теплопроводности; C – удельная теплоемкость; g - удельная плотность материала.

К нестационарной зоне формы примыкает стационарная зона, которая характеризуется установившимся изменением температуры и может рассматриваться как теплоизоляционный слой.

С увеличением толщины стенки формы возрастает температурный уровень нестационарной зоны в результате увеличения теплоизоляционной зоны. В том случае, когда толщина формы меньше размера нестационарной зоны, т.е. стационарная зона отсутствует, колебания температуры формы достигают внешней поверхности и процесс формования становится неустойчивым вследствие влияния изменения параметров охлаждения форм.

Тепловой баланс формы за цикл прессования выражается уравнением:

Q=Q1+Q2, Дж, (6)

где Q – количество тепла, поступающего в форму за один цикл формования; Q1 – количество тепла, аккумулированного формой; Q2 – количество тепла, переданного формой в окружающую среду.

Общее количество тепла, аккумулированного формой, зависит от ее массы, теплоемкости материала и производительности пресса. Интенсивность отвода тепла от внешней поверхности формы в окружающую среду характеризуется уравнением:

Q=(t2-t0).a St, (7)

где t2 – температура внешней поверхности формы; t0 – температура охлаждающего воздуха; a - коэффициент теплоотдачи; S – площадь охлаждаемой поверхности м2; t - время, с.

Экспериментально установлено, что a не зависит от продолжительности цикла формования, но возрастает с увеличением скорости подачи воздуха. При температуре t2=4000C и скорости охлаждающего воздуха 10 м/с коэффициент теплоотдачи a =70,8 Вт/(м2.С), а при повышении скорости до 20 м/с a возрастает до 96, 3 Вт/(м2.С) при той же температуре внешней поверхности формы.

Наиболее эффективным способом повышения интенсивности теплообмена является увеличение внешней поверхности форм оребрением. С помощью ребра поверхность теплоотдачи может быть увеличена в 3-4 раза.

Процесс формования экрана-заготовки в закрытой пресс-форме осуществляется в результате силового замыкания со стороны пуансона. На пуансон действует усилие 2.9,8.104Н (до 2000 кг), передающееся через промежуточное тело – размягченную до жидкотекучести стекломассу на матрицу и кольцо.

Все детали соединения испытывают силовое воздействие. При этом кольцо подвергается в основном растяжению, пуансон – сжатию, матрица испытывает сжатие и изгиб.

В процессе прессования происходят циклические изменения температуры деталей инструмента за период: для матрицы – от момента соприкосновения очередной “капли” стекла с поверхностью матрицы до окончания процесса охлаждения; для пуансона – время прессования и холостого хода; для кольца – от момента стыковки с матрицей до окончания охлаждения.

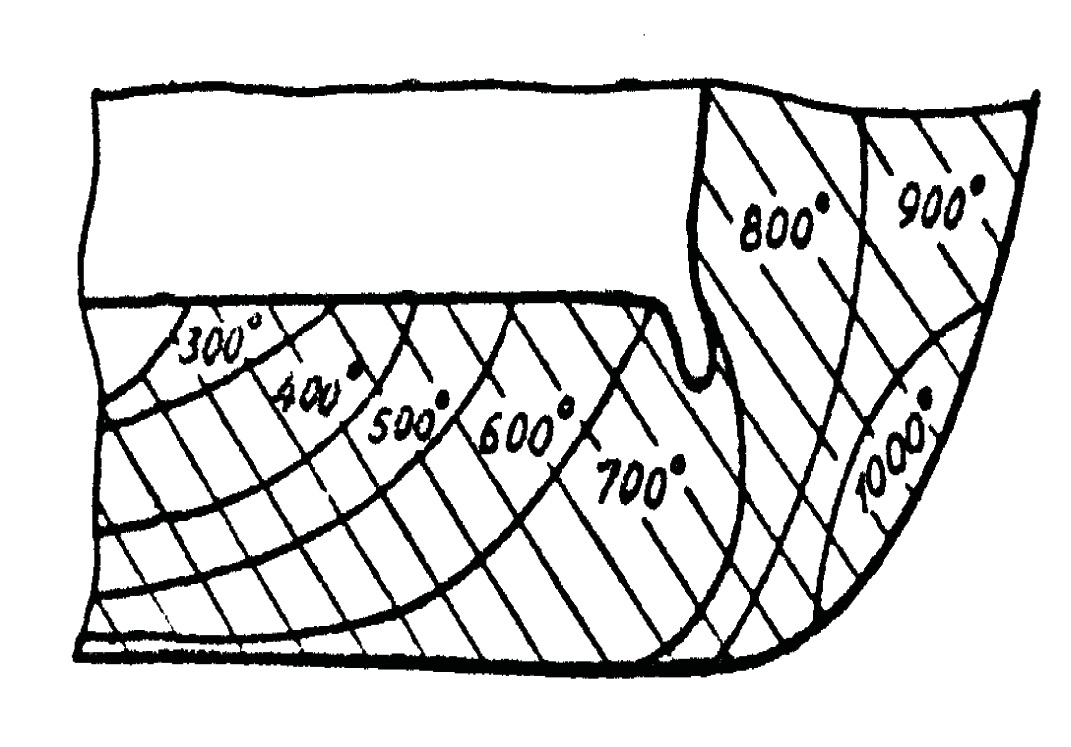

Процесс прессования представляет собой резко нестационарный тепловой циклический процесс, происходящий при высоких температурах, и аналитическое решение тепловой задачи сопряжено с большими трудностями. Разработаны различные методы приближенного определения температурных полей в системе стекло-инструмент: графоаналитические, метод конечных разностей, метод тепловых балансов и т.п. Например, по данным [4] температурное поле в теле пуансона имеет вид (рис. 3):

Рис. 3. Распределение температур в пуансоне

Для расчетов необходимо знание температурных полей как в матрице, так и в кольце. Для соблюдения формы и геометрических размеров экрана условия формования, охлаждения, отжига и рабочие условия производственного оборудования должны быть контролируемы и управляемы для введения коррекции стеклоформующего инструмента.

Библиографическая ссылка

Григорьев И.Ю., Ивашов Е.Н., Панфилова Е.С. СТЕКЛОФОРМИРОВАНИЕ ЭКРАНОВ СОВРЕМЕННЫХ ЦВЕТНЫХ КИНЕСКОПОВ // Современные наукоемкие технологии. 2014. № 4. С. 54-59;URL: https://top-technologies.ru/ru/article/view?id=34561 (дата обращения: 05.03.2026).