Для придания текстильным материалам малосминаемости применяется способ химической отделки реакционно-активными веществами, способными вступать в химическую реакцию с функциональными группами волокон. В практике облагораживания текстильных материалов для придания малосминаемости используются предконденсат термореактивных смол, имеющие две или более функциональные группы. Молекулы таких соединений в большей степени склонны к химическому взаимодействию с функциональными группами волокна с образованием межмолекулярных эфирных, имидных, амидных связей. Промышленностью выпускается отделочный препарат карбомол ЦЭМ, представляющий собой бесцветную или слегка желтоватую жидкость, содержащую не менее 50 % диметилэтилен мочевины.

В процессе малосминаемой отделки предконденсат применяется в совокупности со многими другими веществами, значительно улучшающими качество обрабатываемых тканей. В качестве ускорителей реакции обычно применяются соли металлов или аммония. Для предотвращения или частичного снижения потерь устойчивости тканей к истиранию в отделочный раствор вводят препараты на основе акриловой, кремнийорганических или полиакриламидных соединений. Эти препараты повышают износоустойчивость тканей, а также могут участвовать в образовании дополнительных межмолекулярных связей. В качестве такого препарата нами выбрано полиакриламид, производимый на предприятии «Навои-азот». Наличие амидных групп полиакриламида определяют химическую совместимость его с молекулами кератина натуральной шерсти.

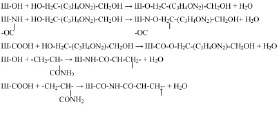

Реакции образования поперечных связей между макромолекулами волокон можно представить следующим образом:

Для формоустойчивой отделки тканей получены три состава композиции. В табл. 1 представлен состав отделочного раствора композиции.

Таблица 1

Состав отделочного раствора композиции

|

Вещество |

Карбомол ЦЭМ, г/л |

Хлористый аммоний, г/л |

Полиакриламид 8 %-й раствор, г/л |

|

СК-1-состав |

100 |

5 |

5 |

|

СК-2-состав |

80 |

5 |

10 |

|

СК-3-состав |

60 |

5 |

15 |

Существующий технологический процесс получения формоустойчивой отделки достаточно сложен и включает в себе следующие операции: нанесении отделочного раствора на ткань, подсушку и сушку пропитанной ткани, термическую обработку высушенной ткани и промывку для удаления различных продуктов, не вступивших в реакцию. Возможны и другие схемы технологического процесса.

С целью упрощения и совмещения нескольких операций, а также для повышения технологичности процесса предложено произвести некоторые изменения в технологический процесс. Для снижения расхода композиционного средства раствор на ткань наносился в капельно-аэрозольном состоянии с таким условием, чтобы способ нанесения не влияло на окончательный результат, т.е. на формоустойчивость отформованной детали. Такой способ позволяет исключить процесс отжима после пропитки, сократить расход отделочного раствора, локальное нанесение раствора даже в готовые изделия. Находящийся в специальной емкости раствор под давлением через распылитель наносится на ткань. Регулируя давление подачи и размер сопла распылителя можно получить тонкодисперсный аэрозоль. Равномерно дозированная подача аэрозоля исключает процесс подсушки, обработка ткани или деталей изделия осуществляется непосредственно перед влажно-тепловой обработкой. Влажно-тепловую обработку проводили согласно рекомендациям, предложенным в работе [1]. Эффективность способа стабилизации формы проверяли на примере цельновыкроенного рукава мужского пиджака и определяли путем измерения перекоса сетевого угла между нитями основы и утка и величиной стрелы прогиба переднего сгиба детали.

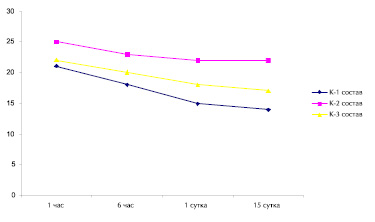

Для определения свойств формоустойчивости детали [2], обработанной специальным раствором, из ткани был выкроен образец цельновыкроенного рукава. Затем по разработанной в работе [3] технологической схеме деталь формовался на специальной подушке пресса с нанесением на деформированный участок специального раствора в капельно-аэрозольном состоянии. На этом участке были измерены перекос углов между нитями основы и утка, а также стрела прогиба вогнутой линии переднего сгиба рукава. Показатели деформированного состояния углов α и стрелы прогиба ƒ замеряли после съема отформованной детали по истечении 1 часа, 6 часов, 1 сутки и 15 суток. Результаты замеров приведены в таблице 2 и на рисунках 1 и 2.

Как показали испытания, наиболее высокий уровень сохранение приданной формы наблюдается у образцов деталей, где применена композиционная пропитка СК-2-состава. Так, показатель ƒ после 1 часа в образцах, обработанным композиционным составом СК-2 имеет 96 % заданного значения, в СК-1 – 84 %, СК-3 – 88 %; 6 часов – с СК-2 имеет 92 % максимального значения, СК-1 – 72 %, СК-3 – 80 %; 1 сутки – с СК-2 имеет 88 %, СК-1 – 60 %, СК-3 – 72 %; 15 суток – с СК-2 имеет 88 %, СК-1 – 56 %, СК-3 – 68% (Р<0,05).

Результаты испытаний представлены на рис. 1 и в табл. 2.

Таблица 2

Влияние полимерного композиционного средства на показатели α и ƒ деталей одежды (среднее значение)

|

Номер композиционного средства |

Время замера показателей α (в град.) и ƒ (в мм.) |

|||||||

|

1 час |

6 часов |

1 сутки |

15 суток |

|||||

|

α |

ƒ |

α |

ƒ |

α |

ƒ |

α |

ƒ |

|

|

СК-1 состав |

81 |

21 |

83 |

18 |

84 |

15 |

84 |

14 |

|

СК-2 состав |

76 |

25 |

78 |

23 |

79 |

22 |

79 |

22 |

|

СК-3 состав |

80 |

22 |

81 |

20 |

83 |

18 |

82 |

17 |

Рис. 1. Влияние состава композиционного средства на величину стрелы прогиба переднего переката цельновыкроенного рукава

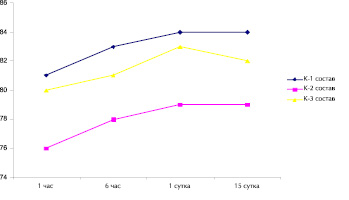

Максимальную релаксацию величины α имеют образцы, обработанные композитным средством СК-1 – 9,4 %, СК-3 – 8,1 % (СК-2 – 2,7 %) при измерении показателя через 1 часа формования; через 6 часов – СК-1 -12,2 %, СК-3 – 9,4 % (СК-2 – 5,4 %); через 1 сутки – СК-1 – 13,5 %, СК-3 – 12,2 % (СК-2 – 6,7 %); через 15 суток СК-1 – 13,5 %, СК-3 – 10,8 % (СК-2 – 6,7 %) (Р<0,05), что представлено на рисунке 2 и в табл. 2.

Рис. 2. Влияние состава композиционного средства на величину перекоса углов между нитями основы и утка деформированного участка цельновыкроенного рукава

Таким образом, из вышеизложенного следует, что образцы деталей, обработанные композиционными средствами СК-1 и СК-3 составов, имеют меньшую устойчивость значений показателей α и ƒ, а образцы детали с СК-2 составом обладают максимально стабильными устойчивыми показателями и рекомендуется для применения при изготовлении швейных изделий.

В дальнейшем будут проведены исследования по влиянию композиционного средства СК-2 состава на физико-мехнические свойства обрабатываемых образцов, такие как жесткость, воздухопроницаемость, разрывная нагрузка, разрывное удлинение, усадка и др. для более полного обоснования применения нового состава композиционной жидкости.

В результате проведенных исследований был выбран рациональный состав специального композиционного средства СК-2 и рекомендован к применению при формообразовании и формовании однослойных деталей одежды.

Библиографическая ссылка

Нутфуллаева Л.Н., Ташпулатов С.Ш., Черунова И.В. ИСПОЛЬЗОВАНИЕ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ ДЛЯ ПОВЫШЕНИЯ ФОРМОУСТОЙЧИВОСТИ ДЕТАЛЕЙ ОДЕЖДЫ // Современные наукоемкие технологии. 2014. № 5-2. С. 24-26;URL: https://top-technologies.ru/ru/article/view?id=33885 (дата обращения: 05.03.2026).