В последние годы наблюдается существенный рост потребности в энергетических ресурсах, что создает необходимость повышения энергоэффективности действующих теплогенерирующих установок. Наиболее высокого уровня энергоэффективности котельной можно достигнуть только за счёт комплексного подхода к решению конструктивных, технологических, технико-экономических и экологических проблем.

Актуальной проблемой становится оптимизация методов сжигания топлива при обеспечении экономичности, надежности и экологичности работы промышленных котлов.

Ниже приведены результаты исследований по повышению технологической и экологической эффективности паровой котельной установки нефтеперерабатывающего завода, использующей мазут в качестве топлива.

Рассмотрены способы энергоэффективного использования топлива в промышленной котельной. В качестве основного мероприятия принято сжигание мазута в виде водомазутной эмульсии.

Аналитический обзор исследований [1,2,] показал, что ВМЭ - это принципиально новый вид синтетического жидкого топлива, отличающийся от мазута, как физико-химическими свойствами, так и особенностями выгорания. Вода в ВМЭ – это уже не балласт, а своеобразный катализатор, улучшающий и ускоряющий процесс сжигания топлива. Проанализированы способы приготовления водомазутной эмульсии [1,2]. Установлено, что сверхстойкие водотопливные эмульсии можно получить с помощью волнового диспергатора [2].

Экспериментальные исследования в действующей отопительной котельной малой мощности, размещенной в Н.Новгороде, ул.Московское шоссе, 344, подтвердили повышение технологической и экологической эффективности использования водо-мазутной эмульсии[3].

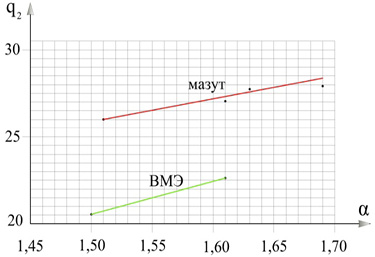

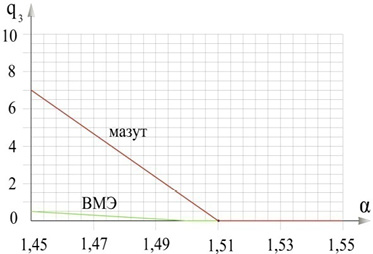

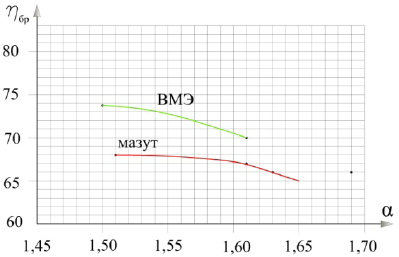

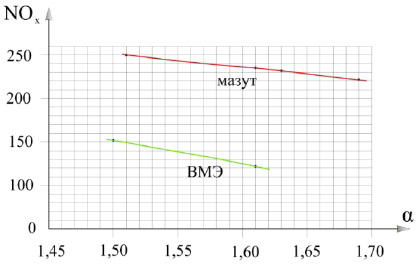

В результате обработки экспериментальных данных были построены графические зависимости потерь теплоты и КПД теплогенераторов от коэффициента избытка воздуха и тепловых нагрузок котлов, а также составлены графики зависимости выброса оксидов азота от коэффициента избытка воздуха (рис.1,2.). Проведено сравнение полученных экспериментальных зависимостей с теоретическими механизмами образования вредных веществ.

Рисунок 1 – Зависимости потерь теплоты q2, q3 от коэффициента избытка воздуха

Рисунок 2 – Зависимость ηбр котла и выбросов оксидов азота от коэффициента избытка воздуха

В ходе проведенных опытов было выявлены следующие результаты: КПД «брутто» котла на топочном мазуте составил 66,76%, а КПД «брутто» котла на гидростабилизированном мазуте – 71,79%. Увеличение КПД «брутто» котла составило 5,03%. Снижение удельного расхода условного топлива на выработку 1Гкал тепла составило 14,99 кг у.т./1Гкал. Выброс оксидов азота снизился в 1,5-2 раза.

Положительные результаты проведенных исследований позволили рекомендовать использование водо-мазутной эмульсии для повышения энергоэффективности паровой котельной нефтеперерабатывающего завода.

Следующее направление повышения энергоэффективности – использование энергосберегающего оборудования. Наиболее эффективным представляется установка утилизаторов конденсационного типа. Применение высоковлажных топлив, в том числе водотопливных эмульсии (ВТЭ) существенно увеличит эффективность конденсации водяных паров. Кроме того, возрастание парциального давления водяных паров обеспечивает повышение температуры нагреваемой воды на выходе из контактного водяного экономайзера. Все это может стимулировать использование конденсационных теплообменников в топливосжигающих установках.

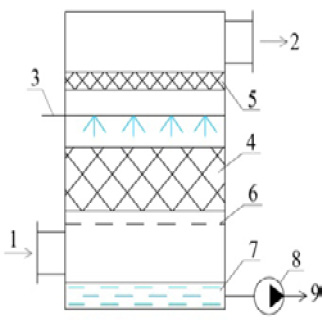

Выполнен анализ различных видов конденсационных теплообменников (контактные аппараты ЭКБМ, поверхностно-конденсационные КТАН, поверхностные калориферного типа). Выявлены преимущества и недостатки каждого из видов. Проанализирована потребность предприятия в горячей воде. Исследования показали, что на нефтеперерабатывающем заводе имеется высокая потребность в воде технического качества, однако она отличается существенно по времени суток. Использование контактного аппарата на газовом тракте котла позволяет выделить конденсат из продуктов сгорания и использовать на технические цели, тем самым сокращая затраты на техническую воду. Все это предопределило выбор контактного экономайзера ЭК-БМ-2. Конструкция контактного экономайзера приведена схематично на рис. 3. (загрузочные люки не показаны).

Рисунок 3. Конструкция контактного экономайзера: 1-вход продуктов сгорания; 2-выход продуктов сгорания; 3-оросительная система; 4-насадка из колец Рашига; 5-каплеулавливающий слой; 6-газораспределительная решетка; 7-нагретая вода;

8-насос; 9-потребитель.

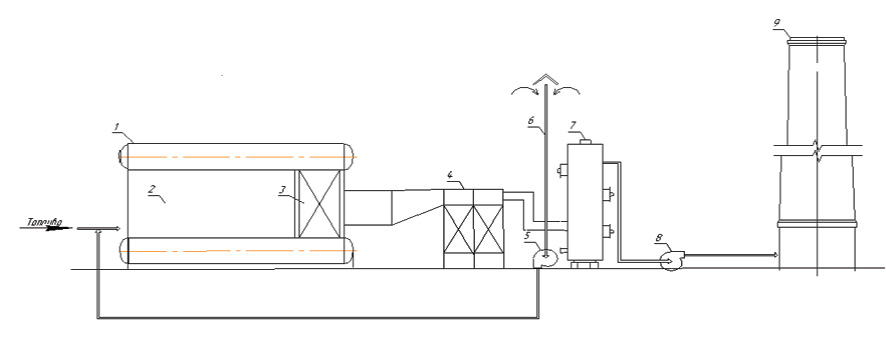

В контактном водяном экономайзере дымовые газы орошаются холодной водой, что позволяет снизить их температуру ниже точки росы. При этом используется не только физическая теплота дымовых газов, но и теплота конденсации содержащихся в них водяных паров, а также извлекается конденсат из дымовых газов. Дополнительное аэродинамическое сопротивление, создаваемое теплоутилизатором, преодолевается за счет уменьшения объема продуктов сгорания вследствие снижения их температуры и конденсации водяных паров[4].

Схема газовоздушного тракта котельной с установкой контактного экономайзера представлена на рис.4.

Рисунок 4 . Схема газо-воздушного тракта котельной: 1-паровой котлоагрегат; 2-топочная камера; 3-камера догорания; 4-водяной экономайзер; 5-дутьевой вентилятор; 6-воздухозаборная шахта; 7-контактный экономайзер; 8-дымосос; 9-дымовая труба.

Таким образом, применение водо-мазутной эмульсии в качестве топлива, использование теплоты конденсации водяных паров в контактном утилизаторе и конденсата в качестве технической воды позволят существенно повысить энергоэффективность котельной нефтеперерабатывающего предприятия.

Библиографическая ссылка

Федорова У.Д. 1, Лебедева Е.А.1 ПОВЫШЕНИЕ ЭНЕРГОЭФФЕКТИВНОСТИ КОТЕЛЬНОЙ УСТАНОВКИ // Современные наукоемкие технологии. 2014. № 5-1. С. 184-186;URL: https://top-technologies.ru/ru/article/view?id=33822 (дата обращения: 05.01.2026).