ТЭЦ предназначена для обеспечения теплотой и электроэнергией городского хозяйства и промышленных предприятий.

Котельный цех состоит из: блока высокого давления (БВД), блока среднего давления (БСД), пиковой водогрейной (ПВК) и топливного хозяйства. В блоке высокого давления установлено 3 котла, два котла БКЗ-160 и 1 котел ТП -170

Тепловая мощность реконструированной ТЭЦ составляет 2980 МДж//ч, электрическая мощность - 82 МВт.

Реконструкция котельного цеха связана с тем, что необходимо заменить устаревшие котлы Барнаульского котельного завода БКЗ-160 (1956 г. выпуска) на БКЗ-220 с увеличением мощности ТЭЦ, необходимой для снабжения теплотой и электроэнергией вновь построенных районов города. В таблице приведены сравнительные характеристики котлов БКЗ-160 и БКЗ-220.

1 Формулировка закона сохранения и превращения электромагнитной энергии с помощью понятия потока энергии была впервые дана российским ученым Н. А. Умовым еще в 1874г.

Таблица

Сравнительные характеристики котлов БКЗ-160 и БКЗ-220

|

Параметры |

БКЗ-160 |

БКЗ-220 |

|

Паропроизводительность, т/ч Давление пара, МПа Температура пара, оС КПД котла, % Топливо |

160 9,8 540 94,2 природный газ, мазут |

220 9,8 540 94 природный газ, мазут |

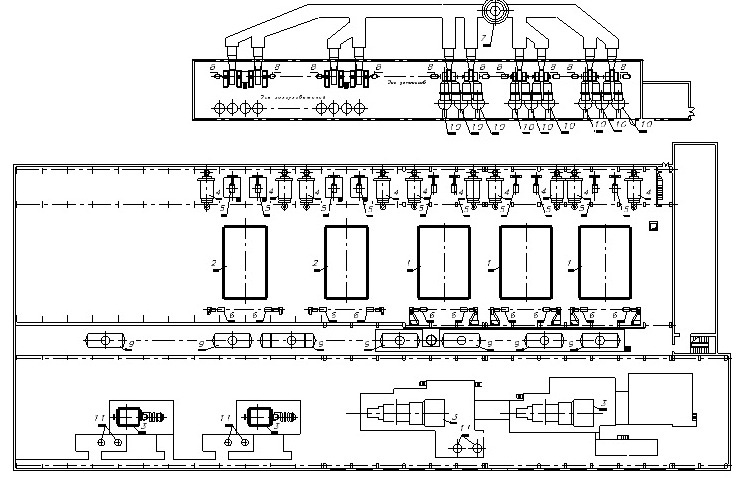

Рис. 1. Котельный цех: 1- существующий котел; 2- проектируемый котел БКЗ-220; 3- турбины; 4 – шаровая мельница; 5- мельничный вентилятор; 6- дутьевой вентилятор; 7 – дымовая труба; 8 – дымосос; 9 - деаэраторный бак питательной воды; 10 – скруббер.

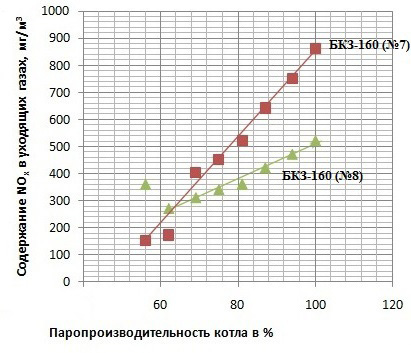

Анализ режимных карт котлов БКЗ-160 (№7), БКЗ-160 (№8) позволил построить сравнительный график зависимости содержания оксидов азота в уходящих газах от паропроизводительности котлов (см. рисунок 2)

Рис. 2. График зависимости содержания NOх в дымовых газах от паропроизводительности котлов.

Оценка выбросов действующих котлов производилась по номограмме [1] на основании режимных картам котлов.

При сжигании природного газа концентрация оксидов азота при номинальных нагрузках составляет: Котел ТП-170 (№6) - CNO2=0,49 г/м3; Котел БКЗ-160 (№7) - CNO2=0,75 г/м3; Котел БКЗ-160 (№8) - CNO2=0,34 г/м3. Расчет показал, что максимальная концентрация диоксида азота выделяется при работе котла БКЗ-160 (№7) и составляет при номинальной нагрузке 750мг/м3.

Существенное снижение диоксида азота уже достигнуто путем реконструкции горелок на котле БКЗ-160 №8, которая заключалась в изменении диаметра газовых коллекторов количеством отверстий в горелках.

Однако только изменение способа ввода топлива в топочную камеру не позволило достигнуть нормативных приземных концентраций приземных диоксида азота в жилой застройке.

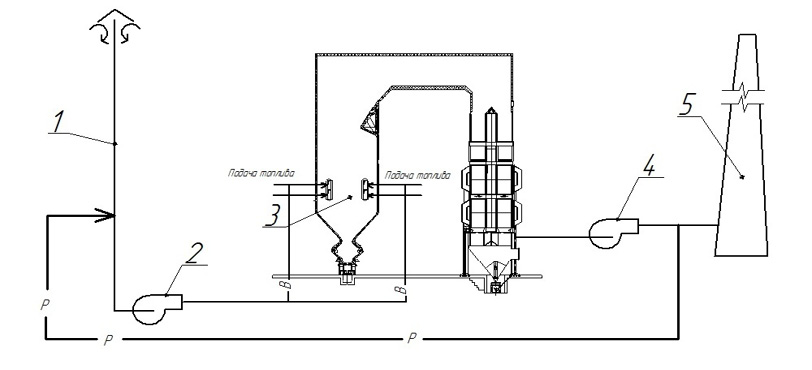

Анализ технологических методов снижения выбросов энергетических котлов позволил выявить и рекомендовать метод рециркуляции дымовых газов. Метод заключается в возврате части продуктов сгорания из газового тракта энергетического котла в топочную камеру. Оксиды азота существенно снижаются в результате балластировки зоны их образования и понижения температуры в топочной камере [2-3]. Ожидаемое снижение концентрации – 30-50% в зависимости от доли ввода продуктов рециркуляции в устье факела.

Ниже (см. рисунок 3) представлена схема рециркуляции дымовых газов на примере котла БКЗ-160.

Рис. 3. Схема рециркуляции продуктов сгорания в топочную камеру БКЗ-160 (№7):1- воздухозаборная шахта; 2 - дутьевой вентилятор; 3- топочная камера; 4- дымосос; 5 - дымовая труба

Аналогичный метод может быть применен и для вновь устанавливаемых котлов БКЗ-220. Таким образом, имеется возможность существенно снизить максимальный вклад ТЭЦ в загрязнение воздушного бассейна города.

Библиографическая ссылка

Лопаткина Е.А, Лебедева Е.А. ПРОБЛЕМЫ РЕКОНСТРУКЦИИ КОТЕЛЬНОГО ЦЕХА ТЭЦ // Современные наукоемкие технологии. 2014. № 5-1. С. 177-179;URL: https://top-technologies.ru/ru/article/view?id=33817 (дата обращения: 07.01.2026).