Наиболее широко в судовых системах различного назначения используются центробежные насосы. Основной причиной выхода из строя центробежных насосов является износ (до 53%) [1]. Наименее надёжными узлами являются сальниковые уплотнения и подшипники. Отказы, связанные с износом центробежных насосов, зависят от ряда конструкционных, технологических и эксплуатационных факторов. Результаты изучения основных причин характерных отказов свидетельствуют о возможностях дальнейшего совершенствования центробежных насосов, включая разработку альтернативных конструкций основных узлов.

Выпуск полупогружного переносного центробежного турбонасоса ранее был освоен на Амурском судостроительном заводе в г. Комсомольске-на-Амуре. Применение турбонасоса чрезвычайно разнообразно, в том числе для осушения частично заполненных водой помещений и отсеков судов, как в период повседневной эксплуатации, так и в условиях аварийных ситуаций. Параметры турбонасоса: подача-32 м3/ч, напор-22 м, турбонасоса частота вращения вала-8000 мин-1, расход воздуха на турбину-0,13 кг/с, масса-26 кг. Внешний вид турбонасоса представлен на рис.1. В состав турбонасоса входят одноступенчатый центробежный насос с осевым подводом жидкости и приводная воздушная радиальная турбина, рабочие колёса которых закреплены на одном валу. Для привода турбины на судне предполагается использовать сжатый воздух давлением 0,6-0,8 МПа. В качестве опор вала применены подшипники качения с консистентной смазкой.

В период эксплуатации новых насосов выявились серьёзные конструктивные недостатки. В частности, таким недостатком стал преждевременный износ нижнего подшипникового узла. Этот дефект был первоначально устранен силами специалистов конструкторского отдела завода. Была установлена сплошная втулка, объединяющая верхний и нижний подшипниковые узлы. Однако при высокой частоте вращения ротора (8000 мин-1) в условиях консистентной смазки шарикоподшипники, как показала дальнейшая эксплуатация, оставались слабым местом насоса. Таким образом, приемлемой надёжности роторного узла так и не было достигнуто.

Для повышения надежности и долговечности подшипниковых узлов предлагается осуществить реконструкцию насоса путём установки вместо шарикоподшипников опор на газовой смазке.

Учитывая воздушный привод турбины, наиболее приемлемым вариантом реконструкции подшипниковых узлов турбонасоса для работы в судовых условиях следует признать применение опор на воздушной смазке. Эти подшипники используются при больших скоростях вращения и малых удельных нагрузках (p < 0,1 МПа). Однако несущая способность газовых опор существенно повышается, если использовать пористые или частично пористые вкладыши, в которых уменьшаются перетечки воздуха из нагруженной части подшипника.

Функцию подачи газа, входящего в несущую пленку газовой опоры, выполняют питатели дискретного или капиллярного вида. Пористые материалы рассматриваются, как совокупность питателей через капилляры.

Привлекательность пористого питателя становится очевидной, так как его применение устраняет необходимость прецизионного сверления отверстий малых диаметров порядка (0,1-1,2) мм. При этом пористый материал допускает определённый объём засорений твёрдыми частицами без серьёзного изменения величины сопротивления потоку, что позволяет создавать подшипники с достаточной несущей способностью и жесткостью смазочного слоя.

При использовании пористых материалов профиль давления в подшипниках улучшается из-за увеличения площади нагнетания газа в зазор подшипника. Поэтому, если вместо дискретного ограничения струи применить пористое ограничение, то при заданных геометрических параметрах подшипника, это приводит к повышению величины его несущей способности.

Выбор материала для газовых подшипников определяется многими факторами. Детали подшипников с газовой смазкой должны быть подобраны по коэффициенту термического расширения и более точно обработаны, чем детали подшипников с жидкой смазкой. Кроме того, они должны обладать наиболее совершенными характеристиками трения и износа, a также определенными прочностными и физико-механическими свойствами. Поэтому выбор материалов для деталей газовых подшипников приобретает первостепенное значение и выделяется в самостоятельную и сложную проблему, от решения которой завесит работоспособность подшипников.

Материалы пористых газовых подшипников должны иметь достаточную газопроницаемость, характеризуемую вполне определенным значением такого критерия как коэффициент проницаемости. Определение коэффициента проницаемости и выбор материала для пористых вкладышей опор проведены в соответствии с методикой, изложенной в монографии профессоров КнАГТУ А.В. Космынина и В.С. Виноградова [2].

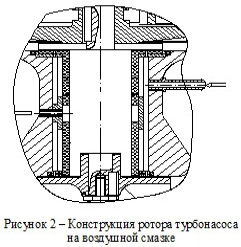

Предлагаемая конструкция ротора турбонасоса на воздушной смазке показана на рис.2.

Для восприятия радиальной нагрузки в конструкции ротора предусматривается нижний радиальный и верхний радиально-упорный газостатические подшипники на воздушной смазке. Осевое усилие, возникающее на роторе насоса, воспринимается упорным подшипником, роль которого выполняет упорный диск, выполненный заодно с валом, и торцевая поверхность увеличенного диаметра верхней радиальной опоры. Вкладыши газовых опор выполнены из углеграфита.

Расчётная оценка энергетических параметров модернизированного насоса показала, что его КПД возрастает на 1,83 %. В связи с уменьшением мощности приводной турбины до значения, равного мощности насоса Nт = Nн, снижается расход воздуха, приводящего её в действие, что компенсирует дополнительную подачу сжатого воздуха на газовые опоры.

Выводы

1. В судовых условиях, когда расход сжатого воздуха в опоры турбонасоса ограничивается определёнными энергетическими затратами, выбор материала с установленной пористостью является оптимизационной задачей.

2. Техническое решение о замене подшипников качения газостатическими опорами с пористыми или частично пористыми вкладышами связано с проведением большого числа экспериментальных исследований модели турбонасоса на опытном стенде для выбора его работоспособной и надёжной конструкции.

Библиографическая ссылка

Шаломов В.И. Касаткин Д.С., Гребцов А.Н. ПЕРЕНОСНОЙ ТУРБОНАСОС С ОПОРАМИ НА ГАЗОВОЙ СМАЗКЕ // Современные наукоемкие технологии. 2014. № 5-1. С. 107-108;URL: https://top-technologies.ru/ru/article/view?id=33730 (дата обращения: 21.12.2025).