В настоящее время для упрочнения и восстановления поверхности изношенных деталей машин и механизмов широко применяются высокоэнергетические технологии нанесения порошковых покрытий. В качестве материала износостойких покрытий в основном используются самофлюсующиеся сплавы на никелевой или кобальтовой основе и их смеси с модификаторами из тугоплавких металлов, карбидов, нитридов, оксидов, ультрадисперсных соединений и др., которые обеспечивают образование упрочняющих фаз и улучшают структуру покрытия. Модифицированные порошковые покрытия характеризуются высокой степенью неоднородности структуры – выделениями избыточных дисперсных и коагулированных фаз, слоистым строением и пористостью. Это обусловлено спецификой высокоэнергетических технологических процессов, заключающейся в быстропротекающем (10-3 – 10-5 с) высокотемпературном (до температуры плавления) нагреве частиц порошкового материала и их последующем высокоскоростном охлаждении и застывании. Физико-механические свойства упрочняющих фаз в структуре покрытий существенно влияют на эксплуатационные характеристики обработанной поверхности деталей при трении с металлической поверхностью контртела-детали машин и механизмов [1-4].

Материалы и методы исследования

В данной работе исследовались износостойкие газотермические покрытия, полученные напылением газовой горелкой «Mogul-9», самофлюсующегося порошка ПГСР-4 с модифицирующими добавками ультрадисперсных шпинелей CoAl2O4 (0,2 %) и CuAl2O4 (0,2 %) получаемых в процессе плазмохимического синтеза (порошки производства АО «NEOMAT» Латвии, средний размер частиц порядка ~ 100 нм).

Испытание на износ покрытий проведены на машине трения СМЦ-2 по схеме трения «диск-колодка» при условии сухого трения. Нагрузка – 4 МПа, скорость вращения вала – 300 оборотов в минуту. Были изготовлены контртела в виде колодок из стали марки Ст6.

Важнейшими количественными характеристиками микрогеометрии поверхности трения, показывающими динамику изнашивания в зависимости от параметров – нагрузки, скорости скольжения, температуры и т.д., являются шероховатость Ra, среднеквадратическое отклонение Rq и наибольшая высота профиля Rz. Поверхности трения изучались профилометром SJ-201P (Япония) и с помощью оптических микроскопов «Stemi 2000С», «Axio Observer» через каждые 4500 циклов трения. Измерялся поперечный профиль покрытий и контртел.

Для оценки перехода материала образца к контртелу и обратно при трении скольжения проведен микрорентгеноспектральный анализ поверхностей трения на установке Jeol.

Результаты исследования и их обсуждение

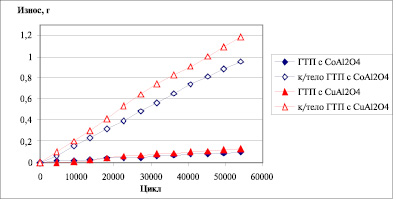

На рис. 1 показаны результаты испытаний на износ покрытий и их контртел. Как видно, у покрытия с добавками CoAl2O4 износостойкость выше, чем у покрытия с CuAl2O4. В кривых массового износа стального контртела и покрытия практически не наблюдается существенного участка приработки, сразу начинается установившийся износ. Также наблюдается существенная разница массовых износов покрытия и контртела, обусловленная различной твердостью материалов контактных поверхностей, износ покрытий и контртел отличаются практически на порядок (рис. 1).

Рис. 1. Массовый износ газотермических покрытий и металлических контртел из стали Ст6

Структура материала влияет на формирование микрогеометрии поверхности трения при изнашивании. В работе профилометрическими измерениями была изучена микрогеометрия поверхностей трения. Как известно, трение скольжения приводит к особенностям механизмов изнашивания контактных поверхностей трения.

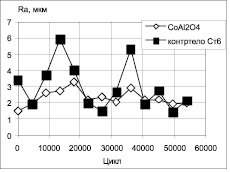

На рис. 2 приведены зависимости средних шероховатостей Ra контактных поверхностей при трении покрытия с ультрадисперсными добавками CоAl2O4 в зависимости от количества циклов машины трения. В отличие от графиков массового износа на рис. 1 с монотонными зависимостями, шероховатость контактных поверхностей изменяется сложным колеблющимся образом. Примерно к ≈ 5000 циклов заканчивается участок влияния начального состояния контактных поверхностей трения из-за ее приработки.

Рис. 2. Шероховатость контактных поверхностей покрытия с добавками CоAl2O4 и металлического контртела из стали Ст6

Далее начинается превалирование влияния механизма изнашивания материалов, что приводит к существенной разнице в поведении шероховатости поверхностей трения покрытия и контртела. Тогда как шероховатость поверхности трения покрытия имеют меньшие колебания, шероховатость контртел характеризуется большим разбросом, обусловленным периодическими колебаниями, т.к. стальной материал из-за низкой износостойкости способен к интенсивному изнашиванию. Эти процессы приводят к регулярному появлению нового рельефа контртела с последующим сглаживанием, следовательно, к большей нестабильности шероховатости поверхности. При трении модифицированного покрытия со стальным контртелом шероховатости контактных поверхностей регулярно становятся сопоставимыми, что приводит к большему взаимовлиянию структуры материалов при изнашивании.

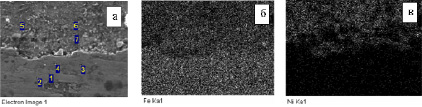

На рис. 3 приведены изображения поверхности трения (а) модифицированного покрытия с ультрадисперсными добавками CuAl2O4 при трении с контртелом из Ст6 и элементные карты железа и никеля.

Рис. 3. Поверхность трения (а) модифицированного покрытия с CuAl2O4 и элементные карты: б – железо (Fe); в – никель (Ni).

В точках контакта покрытия и контртела (1, 2, 3, 4 рис. 3, а) по результатам микрорентгеноспектрального анализа наблюдается повышенная концентрация железа (Fe), хотя изначально в покрытии железо (Fe) практически отсутствует. Минимальное содержание никеля (Ni) в местах контакта (точки 1, 2, 3, 4) также указывает на переход материала Ст6 контртела к покрытию, в областях, которые определяются микрогеометрией контактной поверхности трения. В области, где нет контакта с контртелом (точки 5, 6, 7) железо присутствует в виде продукта износа, а минимальное содержание никеля в площади контакта объясняется наличием никеля в составе данной стали (Ст6).

Заключение

Испытаниями на износ и профилометрическими измерениями установлено, что ультрадисперсные добавки покрытия и материал контртел существенно влияют на профили контактных поверхностей трения, их изменение подробно и точно отражает этапы процесса изнашивания.

При трении модифицированного покрытия со стальным контртелом шероховатости контактных поверхностей регулярно становятся сопоставимыми, что приводит к большему взаимовлиянию структуры материалов при изнашивании.

Микрорентгеноспектральными исследованиями установлен переход материала покрытия к контртелу и обратно, что влияет на формирование микрогеометрии контактных поверхностей трения модифицированного покрытия и металлического контртела.

Библиографическая ссылка

Лебедев Д.И., Винокуров Г.Г., Стручков Н.Ф. ИССЛЕДОВАНИЕ КОНТАКТНОЙ ПОВЕРХНОСТИ ИЗНОСОСТОЙКИХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ С УЛЬТРАДИСПЕРСНЫМИ ДОБАВКАМИ ПРИ ТРЕНИИ СКОЛЬЖЕНИЯ СО СТАЛЬНЫМ КОНТРТЕЛОМ // Современные наукоемкие технологии. 2014. № 1. С. 42-45;URL: https://top-technologies.ru/ru/article/view?id=33627 (дата обращения: 03.03.2026).