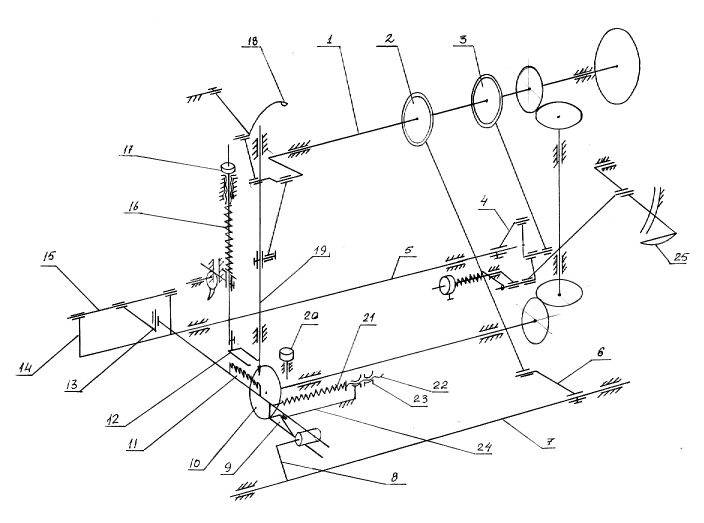

На рис. 1 приведена кинематическая схема устройства.

Новым [1, 4 c.] является то, что в механизме транспортирования рама рейки имеет возможность перемещения по горизонтали и вертикали, а также поворачиваться во время транспортирования материала относительно иглы 19, поворот рамы 11 относительно оси 15 обеспечивается клином 9, штырь–упором 24 и гибким звеном 16. Величина поворота рамы 11 зависит от параметров клина 9 и гибкого звена 16, а также от кривизны обрабатываемого контура. Устройство работает следующим образом. После выхода иглы 19 из материала детали с помощью вала горизонтального перемещения 5, рычага 14, оси 15, соединительного звена (оси) 13, на котором шарнирно соединена рама рейки 11, начинает горизонтальное перемещение вдоль направления строчки на один шаг стежка. При этом рейка 11 поворачивается направо на величину угла подъема клина 9. Так как, кинематический контакт штырья-упора 24 с клином 9 обеспечивается постоянно гибким звеном 21, посредством винта 22 и гайки 23, на каждом шагу рейки 11 поворот детали к ограничительному упору 20 повторяется, тем самим обеспечивается ориентирование края детали относительно иглы машины для автоматического выполнения эквидистантной строчки к контуру детали.

В зависимости от радиуса кривизны края детали можно выбрать клин различными углами подъема. Так же выбирается жесткость гибкого звена для обеспечения постоянного контакта клина с штырь-упором и минимальной деформации края детали об ограничительный упор.

В работе [2, 17 c.] определена деформация торца детали и установлены припуски для выполнения краевых строчек. Однако здесь ориентирование детали производится вручную и качество выполнения строчки зависит от квалификации и физического состояния рабочего.

Рис. 1. Устройство для автоматизированной контурной обработки детали при шитье

В предлагаемом исследовании контурная обработка детали выполняется автоматически с применением АШМ22 [3,

90-99 с; 4, 114 с.].

Целью исследования является определение характера силового взаимодействия упора с деталью в процессе ее автоматической ориентации. Необходимость этого исследования обусловлена тем, что от величины торцевой деформации края детали зависит эквидистантность строчки, т.е. качество выполнения контурной обработки детали.

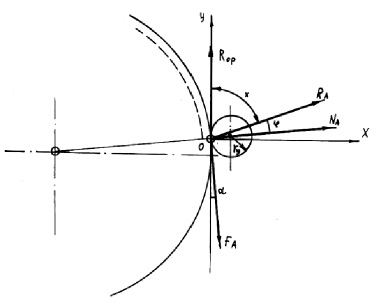

В процессе ориентирования и перемещения сшиваемых деталей скорости их перемещения и силы взаимодействия с рабочими инструментами зависят от многих факторов [2, 121 с.; 4, 151 с.]. Определить их влияние на процесс весьма сложно, т.к. известными являются лишь направление скорости VA точки контакта края детали с упором, величина силы трения FA детали об упор и ее прижатия лапкой. Процесс представлен на рис. 3.

В работе [2, 127 с.] получены аналитические зависимости силового взаимодействия инструментов и ориентируемой деталью. Но влияние упора (пренебрегли деформацию края детали упором) на качества контурной обработки, моделирование процесса с учетом особенностей конструкции и расположения упоров для АШМ22 в известных работах не рассмотрены.

Используем результаты приведенных исследований, а именно выражения для определения реакции сил [3, 159 с.].

![]() , (1)

, (1)

Имея в виду, что ![]() ;

;

![]() , (2)

, (2)

где ![]() ;

; ![]() – сила прижатия детали к упору.

– сила прижатия детали к упору.

Для определения деформации края (торца) детали упором при контурной обработке с использованием АШМ22, представим процесс в следующем виде (рис. 2).

Рис. 2. Процесс взаимодействия упора с деталью

![]() ; (3)

; (3)

где ![]() – нормальное давление детали на упор;

– нормальное давление детали на упор; ![]() ; ek – допустимая величина деформации края детали.

; ek – допустимая величина деформации края детали.

Во время прокола детали перемещения продолжается по направлению оси Y (и деталь будет зажата между транспортером и боковой поверхностью упора. Тогда условия зависания детали в сторону приспособления можно выразить так:

![]() ; (4)

; (4)

m – коэффициент трения между поверхностью упора и краем детали. Тогда из (4) определяем

![]()

![]() ,

,

или

![]() . (5)

. (5)

Если n2 – бесконечно малая величина, тогда при

![]() ,

, ![]() .

.

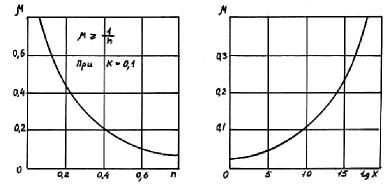

а б

Рис. 3. График зависимостей:

а – m(n) б – m(tgx)

В результате исследования (6) получены графики зависимостей: a – m(n) б – m(tgx). см. рис. 3 а, б, где показано, что уменьшения n и увеличение tgx приводит к увеличению ![]() . Соответственно увеличивается

. Соответственно увеличивается ![]() – сила препятствующий движению. Эта сила направлена под углом a – касательная в точке касания, где

– сила препятствующий движению. Эта сила направлена под углом a – касательная в точке касания, где ![]() определяет место расположения упора [4, 129 с.].

определяет место расположения упора [4, 129 с.].

Для скольжения края материала по рабочей поверхности упора необходимо, чтобы ориентирующая сила Rop была больше силы сопротивления

Rop > FA ; (6)

где Rop берем из [2, 163 с.]. Итак, с учетом (4), (6) запишем

![]()

![]()

![]() . (7)

. (7)

Выражение (7) определяет условия зависания детали к упору с учетом сухого трения при ориентировании детали, т.е. работоспособность АШМ22.

Исследуя (7), заметим, что процесс зависит от многих факторов, например от место расположения упора a и b, от угла трения торца детали об упор j, а также k, n, j, NC, m, r, v, w, k. Заметим, что используя известные методы оптимизации [5, 330 с.], можно выбрать параметры, обеспечивающие допустимую величину деформаций.

Итак, установлено, что упор надо располагать впереди иглы с поворотом на угол a, который уравновешивает поворот детали, вызываемый парой сил при ориентировании с применением АШМ22, тогда m будет минимальным; получена математическая зависимость реакции упора на торец детали, обеспечивающая минимальную деформацию края детали; возможность деформации края детали увеличивается с увеличением угла ![]() и величины линии контакта; увеличения ориентирующей силы Rop ведет увеличения деформации края.

и величины линии контакта; увеличения ориентирующей силы Rop ведет увеличения деформации края.

Эти результаты использованы при модернизации машин 22 кл. ПМЗ для автоматизации выполнения контурных строчек на деталях изделия легкой промышленности.

Библиографическая ссылка

Баубеков С.Д., Таукебаева К.С., Кайранбеков Г.Д. МОДЕЛИРОВАНИЕ ПРОЦЕССА ОРИЕНТИРОВАНИЯ ДЕТАЛЕЙ ПРИ ИХ АВТОМАТИЗИРОВАННОЙ КОНТУРНОЙ ОБРАБОТКЕ // Современные наукоемкие технологии. 2013. № 12. С. 7-10;URL: https://top-technologies.ru/ru/article/view?id=33587 (дата обращения: 06.02.2026).