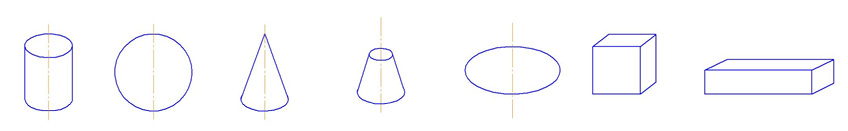

Современный этап развития промышленности характеризуется непрерывным повышением производительности и снижением себестоимости изготовления изделия за счет внедрения современных и наукоемких технологий. В настоящее время в мировой практике широко распространены методы компьютерного моделирования различных технологических процессов. Это связано с развитием вычислительной техники и программного обеспечения, направленного на моделирование процессов методами конечных элементов и разностей, что позволило сократить количество экспериментальных исследований для определения оптимальных параметров обработки и геометрических параметров инструмента. Наиболее сложным и мало изученным остается процесс шлифования, так как в процессе резания участвуют большое количество абразивных зерен различной формы и хаотично расположенных на рабочей поверхности инструмента. Исследование и моделирование такого шлифовального инструмента и процесса в целом требует применение методов математической статистики, моделирования и огромных вычислительных ресурсов для расчета. Поэтому реальное абразивное зерно, имеющее сложную уникальную геометрическую форму, в процессе его моделирования упрощают и используют такие формы как цилиндр, шар, конус, усеченный конус, куб, эллипсоид, прямоугольный параллелепипед и другие (рисунок).

Рис. 1. Основные формы абразивных зерен, используемых при моделировании

Такие упрощенные геометрические модели шлифовальных зерен, предложенные различными авторами (А.К. Байкалов – режущий шар; Е.Н. Маслов – шар постоянного размера; А.Н. Резников – эллипсоид вращения с фиксированным значением соотношения осей; П.И. Ящерицын – форма гранул в диапазоне от удлиненной осколочной до близкой к сферическому кубу [2], сфера, четырехгранник [3]; С.А. Попов – клин с защемлением, имеющий квадратное сечение [4]) применяются для решения строго определенных задач (моделирование шероховатости, теплонапряженности, теплофизики процессов и т.д.).

С математической точки зрения наибольший коэффициент заполнения пространственной формы зерен имеют модели на базе эллипсоидов, так как они более точно соответствует эквивалентной (реальной) форме зерен [1]. На основании вышесказанного можно сделать вывод, что при моделировании процесса внутреннего шлифования необходимо:

• при решении двухмерных задач моделирования, профиля рабочей поверхности инструмента в сечениях, распределения температуры в заготовке и инструменте, а также при решении задач получения профиля (сечения) обрабатываемой поверхности и поверхностного слоя заготовки целесообразно использовать форму абразивного зерна в виде эллипса;

• при решении трехмерных задач объемного моделирования, профиля режущей поверхности инструмента, распределение температуры в заготовке и инструменте, а также при решении объемных задач проектирования обрабатываемой поверхности заготовки следует использовать форму трехосного эллипсоида;

• в некоторых случаях для оценочного расчета (с целью упрощения модели и сокращения времени на расчет) оптимальными являются простые формы абразивных зерен в виде конуса, усеченного конуса, эллипса и других.

Библиографическая ссылка

Илларионова А.С., Слепченко Е.В. Выбор геометрической формы абразивных зёрен при компьютерном моделировании процесса шлифования // Современные наукоемкие технологии. 2013. № 8-1. С. 99-100;URL: https://top-technologies.ru/ru/article/view?id=32511 (дата обращения: 25.01.2026).