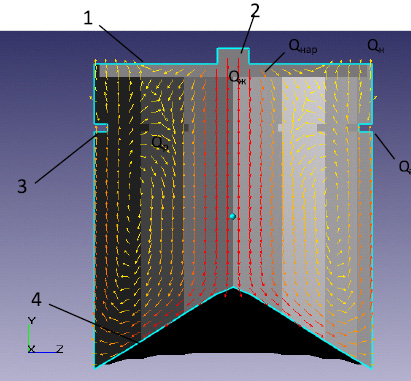

Силоса отличаются от бункеров бóльшими размерами по высоте, поэтому при их загрузке действуют дополнительные факторы, приводящие к интенсивному пылевыделению. Воздух, эжектируемый загружаемым потоком, в момент падения вытесняется материалом, растекаясь по конусу насыпавшегося материла, затем отражается от стенок бункера и поднимается вверх, увлекая с собой пылевые частицы, наибольшая концентрация которых образуется в точке удара частиц груза о поверхность.

Рис. 1. Моделирование течений воздуха в бункере силосного типа: 1 – загрузочный проем; 2 – загрузочный желоб; 3 – кольцевой аспирационный воздуховод; 4 – конус насыпанного материала

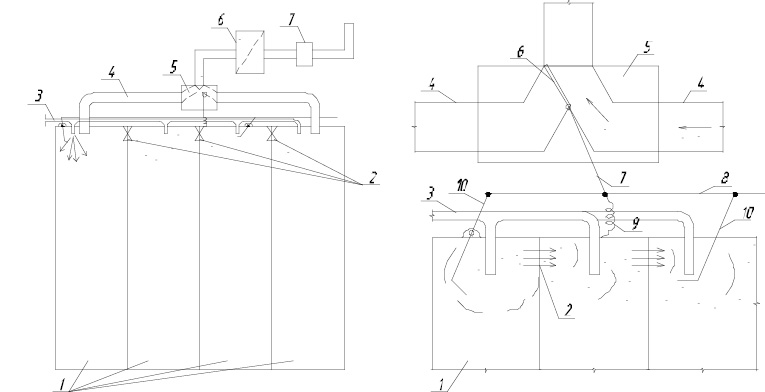

Один из способов аспирации бункеров силосного типа – применение специального хранилища для сыпучих материалов [1], разработанного в Криворожском горнорудном институте. Воздухозаборные трубопроводы одними концами параллельно подсоединены соответственно к первому и последнему в ряду силосам, а другие концы соединены с фильтром посредством элемента переключения, выполненного в виде шарнирно закрепленной задвижки. Элемент переключения работает так, что при загрузке первого и второго силосов элемент переключения подключает воздухозаборный трубопровод к последнему силосу. При загрузке последующих силосов забор воздуха ведется из последнего силоса до тех пор, пока суммарное количество силосов, начиная с загружаемого силоса до последнего не станет меньше их количества, начиная с первого до загружаемого.

Таким образом, запыленный воздух из заполняемого силоса проходит через каналы в промежуточных силосах и, наконец, в последний, из которого производится отсос воздуха. В силосах, выполняющих роль пылеосадительных камер, соединенных в каскад, происходит осаждение пыли по фракциям, за счет снижения скорости витания частиц пыли, и лишь мелкая пыль, на которую не действуют силы гравитации, попадает в рукавный фильтр. Получается двухступенчатая очистка воздуха от пыли: первая ступень – силосы (как пылеосадительная камера большой длины), вторая – рукавный фильтр.

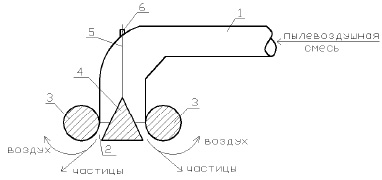

Поэтому при проектировании и оптимизации систем аспирации бункеров силосного типа особое внимание необходимо уделять процессу загрузки. В предлагаемой системе аспирации первой ступенью очистки является инерционная сепарация с использованием эффекта Коанда при использовании запатентованого устройства для снижения пылеобразования при загрузке сыпучих материалов [3]. Применение данного устройства (рис. 2) позволяет снизить эффект взмётывания, а соответственно и концентрацию А пыли в аспирируемом воздухе.

Рис. 2. Хранилище для сыпучих материалов с пневмотранспортной загрузкой: 1 – силос; 2 – канал; 3 – трубопровод пневмотранспорта; 4 – воздухозаборный трубопровод; 5 – элемент переключения; 6 – фильтр; 7 – вентилятор; 8 – тяга; 9 – пружина; 10 – рычаг

Поэтому при проектировании и оптимизации систем аспирации бункеров силосного типа особое внимание необходимо уделять процессу загрузки. В предлагаемой системе аспирации первой ступенью очистки является инерционная сепарация с использованием эффекта Коанда при использовании запатентованого устройства для снижения пылеобразования при загрузке сыпучих материалов [3]. Применение данного устройства (рис. 2) позволяет снизить эффект взмётывания, а соответственно и концентрацию А пыли в аспирируемом воздухе.

Рис. 3. Устройство для снижения пылеобразования при загрузке сыпучих материалов: 1 – трубопровод; 2 – щелевое сопло; 3 – тор (разделитель потока); 4 – конус; 5 – вертикальный стержень; 6 – контргайка

Оптимизация устройств, в аэродинамическую схему которых заложен эффект Коанда, производится по толщине струи (δ / r) (отношение толщины щели сопла к радиусу криволинейной поверхности разделителя потока) и коэффициенту местных потерь давления в нем, отнесенного к динамическому давлению на срезе сопла (ζ / Pд).

В соответствии с методами по оптимизации технологических процессов необходимо составить математическую модель процесса, имеющую общий вид:

A = f (Gм; Ni – d; ρм; F; Н; δ / r; ζ / Pд).

Следует отметить, что единая зависимость такого вида отсутствует. Поэтому нами использовалась методика комплексного расчета систем аспирации [2].

В соответствии с уровнями оптимизации сгруппируем расчеты по определению величины A:

а) технологический уровень: необходимо определить значения переменных величин Gм; Ni – d; ρм, при которых величина А была бы минимально возможной;

б) проектный уровень: создаются проектные решения по обеспыливанию силоса при переменных величинах: Gм; F; Н; δ / r; ζ / Pд;

в) реконструкционный уровень, в котором уже сложились определенные технологические схемы, расходы Gм и свойства (Ni – d; ρм) загружаемого материала, в качестве переменных выступают δ / r и ζ / Pд.

Таким образом, оптимизация систем аспирации цементных силосов по снижению концентрации пыли в аспирируемом воздухе путем внедрения устройства снижения пылеобразования при загрузке сыпучих материалов [3], возможна как на проектном, так и на реконструкционном (эксплуатационном) уровнях.

Библиографическая ссылка

Маконин А.Л., Семиненко А.С. БУНКЕРЫ СИЛОСНОГО ТИПА // Современные наукоемкие технологии. 2013. № 8-1. С. 42-43;URL: https://top-technologies.ru/ru/article/view?id=32421 (дата обращения: 15.11.2025).