Применение природных цеолитов в промышленности, в сельском хозяйстве, в мероприятиях по охране окружающей среды и других областях, использующих высококондиционное сырье, зачастую не позволяет решать вопросы эффективной добычи и переработки цеолитов всего месторождения. В этом случае важную роль может сыграть применение природных цеолитов в производстве строительных материалов и изделий [1].

Повышенный интерес к цеолитам обусловлен исключительно уникальными свойствами этого минерала, а именно селективными, адсорбционными и ионообменными. Цеолит представляет собой пористое тело с характерной структурой скелета, регулярной геометрией внутрикристаллических пор, способное химически модифицироваться (рис.1).

За счет минерального состава цеолит является эффективным средством сокращения расхода цемента (15-30 %) при производстве легких и тяжелых бетонов, а при изготовлении растворов может полностью заменить известь. При этом повышается водоудерживающая способность растворных смесей и их трещиностойкость. Добавка цеолита в портландцемент в количестве более 15 % обеспечивает высокую коррозионную стойкость цементных композиций по отношению к хлоридным и сульфатным рассолам [2].

Рис. 1. Микропористая молекулярная структура цеолита

Наличие природного месторождения цеолитового сырья «Хонгуруу» в Сунтарском улусе, названное Хонгурином делает его ещё более привлекательным для научных исследований и внедрения в производство строительных материалов Якутии. Хонгурин – это горная порода, состоящая из минералов клиноптилолит – гейландитового ряда (70-95 %), кварца, полевых шпатов, обломков кремнистых пород, биотика, кальцита, вулканического стекла и глинистых минералов (Колодезников, 1984). Химический состав хонгурина показан в табл. 1. Запасы сырья оцениваются в 11,4 млн. т., что позволяет обеспечить нужды республики в цеолите на протяжении 120 лет. Имеются также другие крупные залежи цеолитового сырья, прогнозные ресурсы оцениваются в 3,5 млрд. т [2].

Таблица 1

Химический состав природного цеолита месторождения «Хонгуруу»

|

Химический состав, % |

||||||||

|

SiО2 |

Аl2О3 |

Fe2О3 |

СаО |

МgО |

К2О +Na2О |

ТiО2 |

Н2О+ |

Н2О- |

|

65,11 |

12,16 |

1,08 |

2,62 |

1,88 |

3,30 |

0,13 |

8,89 |

4,26 |

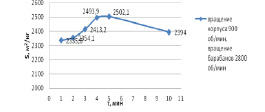

Рис.2. График зависимости значения удельной поверхности от времени помола

Благодаря своему химическому и минералогическому составу цеолит способен диспергироваться до значения удельной поверхности S=2502,1 кг/м2. Такие показатели значения удельной поверхности были получены нами при механической активации хонгурина в планетарной мельнице «Активатор-25», разработанной в Новосибирском отделении РАН. Как видно из графика (рис. 2) после 5 минутного помола идет активация частиц, что приводит к их агрегации.

Для предотвращения агрегации, а также слипания частиц цеолита между собой во времени необходимо ввести специальную (пластифицирующую) добавку. С ее помощью активность цеолита не будет понижаться во времени, а совместная механохимическая активация дает возможность получить нанофракцию.

Образующуюся в результате цеолитовую пасту можно рассматривать в первом приближении как наномодификатор. Физико-химические процессы, происходящие в материале при введении данного наномодификатора, разнообразны и достаточно сложны. Они включают диффузию, адсорбцию, увеличение подвижности структурных элементов [3]. Как показали исследования, они в значительной степени универсальны и паста проявляет свою активность в различных строительных материалах.

Наномодифицированная цеолитовая паста (НМЦП) была приготовлена в разных соотношениях хонгурина и пластифицирующей добавки: 1:0,2; 1:0,6; 1:1 соответственно для определения влияния на свойства цементных и гипсовых материалов.

Для этого были изготовлены стандартные образцы-балочки из цементно-песчаного раствора и цеолитовой пасты в количестве 5 %, 15 %, 25 % от массы портландцемента. Показатели прочности без НМЦП цементно-песчаного камня при сжатии на 7 и 28-е сутки твердения ниже, чем с добавкой. Чем выше значение соотношения хонгурина и пластифицирующей добавки, тем ниже количество цеолита в пасте, и больше количество добавки. Пластифицирующая составляющая, придающая органические свойства НМЦП, неоднозначно влияет на механические свойства материала. Так, при 7 суточном твердении прочность цементно-песчаного раствора повысилась на 76 % относительно бездобавочного при соотношении хонгурина и пластифицирующей добавки 1:1 и содержании НМЦП 15 %. На 28 сутки твердения большую прочность показал раствор с содержанием НМЦП 25 %. При этом наибольшего значения предела прочности достигает также состав с соотношением хонгурина и пластифицирующей добавки 1:1.

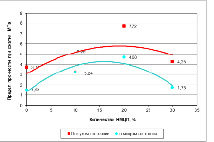

Примерно такая же картина была получена при изучении влияния НМЦП на свойства гипсовых вяжущих материалов. Экспериментами определялся оптимальный расход пасты в составе гипсового вяжущего в количестве 10, 20 и 30 %, исследовался также бездобавочный гипсовый материал (рис. 3).

Рис. 3. График зависимости значений предела прочности при сжатии композиционного гипсового вяжущего от количества НМЦП

В сухом состоянии значение предела прочности при сжатии имеет максимальное значение в интервале от 15 до 20 % НМЦП от массы вяжущего. Значение предела прочности при сжатии в насыщенном водой состоянии достигает наибольшего показателя при количестве введенной НМЦП 15 %.

Увеличение содержания НМЦП более 25 % нежелательно из-за повышения водопотребности минеральных вяжущих, меньшей прочности камня, а также деформаций усадки твердения.

Анализ графиков показывает эффективность разработанной наномодифицированной цеолитовой пасты, которая позволяет не только увеличить прочность искусственного камня, но и повысить водостойкость гипсовых вяжущих материалов. Благодаря исследованиям в этом направлении удастся повысить интерес к материалам на основе гипса и расширить область их применения.

Библиографическая ссылка

Филиппова К.Е., Попова О.Р., Анцупова С.Г. Влияние тонкомолотого ХОНГУРИНА с пластифицирующей добавкой на свойства минеральных вяжущих веществ // Современные наукоемкие технологии. 2013. № 8-2. С. 234-236;URL: https://top-technologies.ru/ru/article/view?id=32116 (дата обращения: 04.03.2026).