Ежегодно с наступлением первых сильных морозов начинаются проблемы с разгрузкой смёрзшегося угля, перевозимого в полувагонах. На этих операциях зачастую используют людей с ручным инструментом, грейферы и другую технику, повреждающую подвижной состав. При этом производительность труда невысока, повреждаются вагоны, очень велика вероятность производственного травматизма [1, 2]. В ожидании выгрузки простаивают тысячи выгонов, в которых уголь уже смерзся до монолитного состояния. По данным ОАО «РЖД», из-за подобных методов выгрузки в портах ежегодно количество выведенных из строя вагонов исчисляется тысячами. Зная эти данные, можно придти к выводу о необходимости разработки нового способа выгрузки смерзшегося угля.

В проведении работ по его разработке заинтересованы различные компании и организации, занимающиеся транспортировкой угля (в частности СУЭК п. Ванино), а также ТЭЦ Комсомольска-на-Амуре и Николаевска-на-Амуре.

Целью работы является повышение скорости разгрузки полувагонов в зимний период, заполненных смерзшимся углем, обусловленное нагревом угля вследствие протекания по нему электрического тока и разрыхлением угольно-ледяного монолита, упрощением процесса отделения смерзшегося угля от стенок полувагонов, а также снижение энергетических затрат и трудоемкости процесса разгрузки.

Предложенный в работе способ выгрузки смерзшегося угля заключался в том, что перед погрузкой угля внутренние поверхности вагона покрывают слоем смоченного снега, после чего вагон с нанесенным покрытием подвергают воздействию низких температур в течение времени, необходимого для полного смерзания снега. Этот слой будет играть роль диэлектрика. Перед разгрузкой вагона в уголь помещают металлические электроды. Затем на электроды подается напряжение. Прохождение тока через смерзшийся уголь приводит к выделению тепла, расплавлению частиц льда и, следовательно, разрыхлению всего угольно-ледяного монолита, что позволит достичь необходимого результата [3].

В качестве объекта моделирования был выбран 4-осный цельнометаллический полувагон модели 12-127 (предназначенный для перевозки сыпучих и крупнокусковых грузов; не защищает от атмосферных осадков), наполненный каменным углем марки К9 (размер кусков 0-30 мм), добытым из Эльгинского месторождения.

В ходе математического и имитационного моделирования был принят следующий ряд допущений:

Каждый кусок угля контактирует только с 6 соседними кусками.

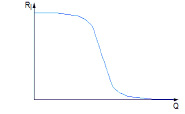

Каждый кусок угля и каждое место контакта было представлено в виде параллельного соединения проводников (так как нагрев и разрушение льда происходят постепенно, изменение его сопротивления будет происходить нелинейно: от величины, соответствующей сопротивлению льда, до величины, соответствующей сопротивлению воды (рис. 1)).

Изолирующий слой снега был представлен в виде проводников с постоянным сопротивлением.

Рис. 1. Закон изменения сопротивления льда при поглощении им тепла

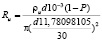

После проведения необходимых расчетов и преобразований были получены следующие эмпирические зависимости для различных элементов системы:

,

,

,

,

,

,

,

,

где Ru – сопротивление угля, Ом; ρu – удельное сопротивление угля, Ом∙мм2/м; d – диаметр куска угля, мм; Р – доля влаги в куске угля; R1 – сопротивление льда, Ом; ρ1 – удельное сопротивление угля, Ом∙мм2/м; Ruc – сопротивление угля в месте контакта, Ом; l1 – длина угольного контакта, 0,001 м; n – отношение площадей сечения угля и места контакта; Rul – сопротивление льда в месте контакта, Ом; l2 – длина ледяного контакта, 0,002 м.

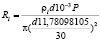

Имитационная модель вагона, представляющая собой два горизонтальных слоя угля (размер – 14х3 кусков угля (рис. 2)), соединенных между собой, а также слои изолирующего снежного покрытия, была создана с помощью языка инженерного программирования Matlab. Для моделирования был выбран вариант с внедрением 2 электродов. В ходе моделирования были получены графики изменения тока.

Рис. 2. Структурная схема одиночного куска угля

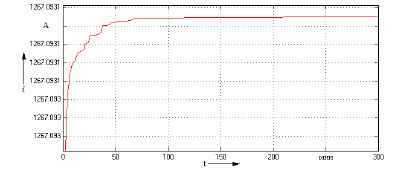

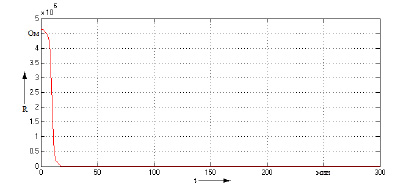

В дальнейшем были исследованы модели, имитирующие внедрение в уголь различного количества электродов (3, 4, 6, 8), а также несколько вариантов их расположения. Результаты моделирования процесса размораживания приведены на рис. 3, 4. Приведенные графики отражают изменения тока и сопротивления льда в местах контактов между кусками угля.

Рис. 3. График изменения суммарного тока в монолите

Рис. 4. График изменения сопротивления льда в месте контакта

Таким образом, была получена модель системы «вагон-смерзшийся уголь», исследована и доказана возможность разрыхления угольно-ледяного монолита при использовании описанной технологии. Полученные данные позволяют сделать вывод о том, что на время разрушения монолита сильно влияют параметры угля в вагоне (такие как размер кусков и исходная влажность), а значит невозможно четко определить время полного разрыхления угля. Следующим этапом работы является синтез системы управления на основе нечеткой логики, дающей возможность регулировать подаваемое напряжение в зависимости от исходных параметров угля в вагоне, и тем самым оптимизировать процесс выгрузки угля по затратам топливно-энергетических и временных ресурсов.

Библиографическая ссылка

Соловьев В.А., Подвицкий М.Г. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ОДНОГО ИЗ ВОЗМОЖНЫХ ПУТЕЙ СНИЖЕНИЯ ЭНЕРГОЗАТРАТ ПРИ РАЗГРУЗКЕ ВАГОНОВ СО СМЕРЗШИМСЯ УГЛЕМ // Современные наукоемкие технологии. 2013. № 8-2. С. 227-229;URL: https://top-technologies.ru/ru/article/view?id=32100 (дата обращения: 04.03.2026).