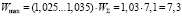

В практике производства работ широкое применение получил метод уплотнения насыпных оснований слоями ограниченной толщины (послойное уплотнение) [2]. Поэтому необходимо правильно подобрать соотношения параметров и режимов работы навесного пневмошинного оборудования, которые зависят от физико-механических свойств грунта и его состояния, определяемый коэффициентом уплотнения Ку. Поставленная задача решается путем определения геометрических параметров (размеров) пневмошин с использованием разработанных моделей взаимодействия рабочих органов с различными видами грунтов [3, 4].

Предлагаемая методика включает в себя расчет основных параметров пневмошин, осуществляемый в последовательности, представленной в виде взаимосвязанных этапов.

Этап 1. Тяговый расчет рабочего оборудования базовых машин.

Сопротивление качению пневмошин Wf обусловливается главным образом деформацией грунта и по своему удельному значению является наибольшим:

Wf = f1 G, (1)

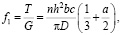

где G – максимальный вес оборудования; f1 – максимальное значение коэффициента сопротивления качению вальцов катка при первом проходе по рыхлому грунту

(2)

(2)

где T – сила тяги, кг; D – диаметр колеса, м; n – число кулачков; b, a – соответственно ширина и длина опорной поверхности кулачка, м; h – высота кулачка, м; c – коэффициент деформации грунта, кгс/см2 (с = 0,1…1,0 – для очень рыхлого грунта; с = 0,1…1,0 – для рыхлого грунта).

Сопротивление движению на уклон определяется:

Wh = i G, (3)

где i – уклон в долях единицы (imax = 0,1); G – вес катка, кг.

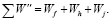

При работе катка общее сопротивление движению составит:

(4)

(4)

При трогании на рыхлом грунте и предельном подъеме, кроме перечисленных сопротивлений, будет возникать сопротивление Wj преодолению сил инерции

(5)

(5)

где x – коэффициент учета вращающихся масс; υ – скорость движения, км/ч; t – время, с; g – ускорение силы тяжести, м/с2.

Полагая, что оборудование движется равноускоренно, получим:

(6)

(6)

где t – время разгона, принимаемое равным t = 2-3 с.

С учетом преодоления сил инерции общее сопротивление движению:

(7)

(7)

Для навесного оборудования необходимо располагать тяговой характеристикой рукояти экскаватора, управляемой гидроцилиндром. По ней необходимо определить силу тяги, соответствующую максимальной тяговой мощности:

С учетом сил инерции оборудования необходимо соблюдение условия

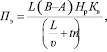

Эксплуатационная производительность определяется:

(8)

(8)

где L – длина уплотняемого участка, м; В – ширина укатываемой полосы, м; А – величина перекрытия, принимаемая равной А = 0,2 м; υ – рабочая скорость катка, м/ч; Hр – толщина слоя грунта в плотном теле (материале), м; t = 0,02 ч – время, затрачиваемое на разворот экскаватора в конце участка; n – необходимое число проходов катка;Кв = 0,80-0,85 – коэффициент использования рабочего времени.

Этап 2. Расчет навесного грунтоуплотнительного оборудования.

Проектирование навесного пневмоколесного оборудования на базе типовых пневмошин с расчетом элементов гидропривода производим согласно разработанной методике [5], используя схему взаимодействия грунта с пневмошиной и исходные данные табл. 1 (размеры колеса Ф-10А, диаметр Dk и ширина обода B).

Таблица 1

Основные параметры пневмошинного оборудования

|

Параметры |

Модель шины |

|

|

Ф-10А |

Ф-55 |

|

|

Обозначение шины (по размеру в мм) |

370-506 |

320-508 |

|

Наружный диаметр, мм |

1220 |

1110 |

|

Ширина профиля, мм (по центру сечения) |

340 |

270 |

|

Максимальная нагрузка, Н |

43000 |

23000 |

|

Давление воздуха в шине, соответствующее максимальной нагрузке, МПа |

0,4 – 0,8 |

0,3 – 0,8 |

|

Максимальная скорость, км/ч |

20 |

20 |

|

Масса, кг |

150 |

90 |

Допускаемая нагрузка Rmax на колесо определяется по формуле [1]:

Rmax = 2aB[qср], (9)

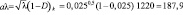

Приняв деформацию пневмошины δ = λDk, где [λ] = 0,025, получим:

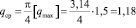

мм.

мм.

Распределение удельной нагрузки на шину будет происходить по эллиптической кривой. Из равенства площадей прямоугольника Fп = 2aqср и полуэллипса Fэ = 0,5πaqmax определим:

МПа.

МПа.

Определим ширину обода колеса B = 0,3∙1220 = 366 мм. После подстановки полученных значений a и B в формулу (9), получим: Rmax = 2 ∙ 18,79 ∙ 3,66 ∙ 1,18 = 1615 кг.

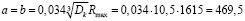

Приняв с допущением D1 = Dk из теории контактных напряжений, определим параметры a и b:

мм.

мм.

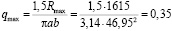

При этом возникающее давление на поверхности пятна контакта определяется по следующей зависимости:

МПа.

МПа.

Решая совместно вышеприведенные уравнения, получим qmax ≤ [qmax]. Значение давления [qmax] находится в пределах от 1,56 до 2,8 МПа и зависит от качества резинотехнических изделий.

Проведенные расчеты показали допустимость применения выбранной пневматической шины, хотя допускается перегрузка колес до 70 % и выше. Однако перегрузка колес транспортных машин на 20–80 % против нормы приводит к снижению пробега соответственно на 30–70 %. При уплотнении грунтов обратных засыпок применяются пневмошины низкого давления. В области контакта одновременно деформируются колесо и поверхность покрытия. Тогда площадь пятна контакта составит:

F = (4,0…4,8) ∙ (λ0 – 0,03) ∙ B2 = = 4,0 ∙ 0,297 ∙ 36,62 = 1591,3 см2,

где B = 0,2-0,3 – коэффициент усадки шины, показывающий, что чем больше усадка шины, тем лучше амортизируют колеса, меньше деформация грунта и удельное давление на него.

Динамическая нагрузка на колесо в шинах низкого давления на 15 % больше статической и в 2,5 раза меньше, чем в шинах высокого давления. Нагрузка на колесо с пневматическими шинами низкого давления определяется по зависимости [4]:

Rmax = q ∙ F = i ∙ p ∙ F = 1,2 ∙ 4 ∙ 1591,3 ∙ 9,8 = = 7638,2 кг = 74854,4 Н.

Деформацию шины находим из выражения:

δ = λ ∙ Dk = 0,04 ∙ 122 = 4,88 см.

Тогда сопротивление укатыванию будет:

Н.

Н.

При укатывании грунта выгодно иметь большее давление p. При качении колеса по мягкому грунту сопротивление укатыванию Wk зависит от объемной деформации, определяемой коэффициентом qо [1]. При этом коэффициент объемной деформации qо устанавливается в зависимости от типа грунтов (грунты обратных засыпок и укатанные грунты). Таким образом, сопротивление укатыванию будет зависеть от нагрузки, деформации и жесткости пневмошины.

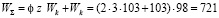

Общее сопротивление укатыванию W∑ при установившемся движении можно определить, используя зависимость вида:

кг = 7065,8 Н.

кг = 7065,8 Н.

Этап 3. Расчет гидрооборудования базовой машины.

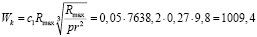

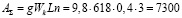

Определение энергозатрат процесса уплотнения, численное значение которых выражено зависимостью:

Дж.

Дж.

где Wk – сопротивление укатыванию процесса уплотнения грунта одной пневмошиной; L – длина пути колеса; n – количество колес.

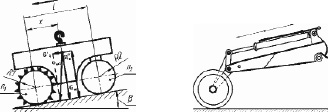

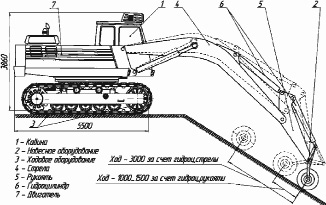

Механизм поворота колеса (рис. 1) состоит из рукояти гидроцилиндра, коромысла и ведомого звена – колеса.

а б

Рис. 1. Схемы грунтоуплотнительных устройств: а – навешиваемых на ковш; б – пневмошинного, смонтированного на рукояти экскаватора

Не располагая исчерпывающими результатами исследований оптимальных отношений кинематических звеньев механизма, для расчета назначим их по подобию с существующими экскаваторными конструкциями: длина коромысла – 1200 мм; длина большего плеча коромысла – 900 мм, длина малого плеча коромысла – 300 мм.

Расчетным режимом для выбора гидроцилиндра привода колес следует считать уплотнение грунта при имеющихся длинах стрелы и рукояти на экскаваторе марки ЭО-4225, при котором предполагается наибольшее его нагружение. В этом режиме активной силой на штоке гидроцилиндра преодолеваются сопротивление грунта уплотнению, а также внутренние сопротивления в шарнирах механизма.

Сопротивление грунта уплотнению зависит от формы исходной поверхности обратной засыпки, которая может быть плоской, выгнутой и с уклоном. В первом приближении предположим эту поверхность плоской. При этом за одну операцию уплотнения грунта поворотом колеса относительно шарнира его колесо переместится и повернется на угол β = 300, который определяет ход поршня гидроцилиндра. При этом максимальная толщина уплотнения составляет h = 100 мм.

Тогда рабочий объем для гидроцилиндра рукояти можно определить по формуле:

л.

л.

Произведём выбор гидроцилиндра по его основным параметрам, используя данные табл. 2.

Таблица 2

Параметры гидроцилиндров при номинальном давлении 25 МПа

|

Наименование |

Значения параметров |

||

|

Диаметр поршня D, мм |

100 |

110 |

125 |

|

Диаметр штока d, мм |

63 |

70 |

80 |

|

Наружный диаметр гильзы D1, мм |

127 |

140 |

152 |

|

Наружный радиус концевой проушины r, мм |

80 |

80 |

90 |

|

Размер A = Lo – Ln, mm |

470 |

490 |

500 |

|

Площадь поршня F, см2 |

78,5 |

95 |

122,7 |

|

Рабочий объем Wгц, л: |

|||

|

при ходе поршня Ln = 560 |

– |

– |

6,7 |

|

при ходе поршня Ln = 710 |

– |

6,75 |

– |

|

при ходе поршня Ln = 900 |

7,07 |

– |

– |

Выбранный по рабочему объему гидроцилиндр (D = 125 мм) привода поворота пневмоколес следует проверить на возможность преодоления максимального сопротивления грунта уплотнению, которое по аналогии с вычислением работы A∑ определим как

кН.

кН.

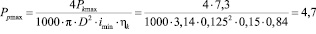

Усилие на штоке должно быть достаточным для преодоления максимального сопротивления уплотнению грунта. Максимально рабочее давление Рpmax в гидроцилиндре

МПа.

МПа.

Гидроцилиндр удовлетворяет условиям проверки, если выполняется условие

Ppmax ≤ 0,9 Pнmax,

где Pнmax – максимальное давление, развиваемое насосом, МПа.

Как и ранее, здесь коэффициентом 0,9 учтены потери давления в гидролиниях.

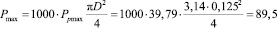

Максимальное усилие Pmax, кН, на штоке гидроцилиндра (без внутренних потерь) составит:

кН,

кН,

где Ррmax – максимальное рабочее давление жидкости в гидроцилиндре, равное давлению настройки клапана вторичной защиты, МПа; D – диаметр гидроцилиндра, м.

Проверяем преодоление максимального сопротивления Wmax усилием на гидроцилиндре колеса: 89,5 кН ≥ 7,3 кН.

После выполненной проверки принимаем гидроцилиндр управления поворотом пневмоколес с рабочим объемом, равным Wгц = 6,7 л.

Механизм поворота пневмошинных колес должен обеспечить угол поворота до 60°, при котором достигается необходимая для уплотнения грунтов траектория колес и исключается их опрокидывание в различных положениях стрелы и рукояти.

Для получения оптимального угла поворота колес используем механизм с качающимся гидроцилиндром [1], управляющим возвратно-поступательным движением коромысла с пневмоколесами уплотнения грунта. При этом будем считать заданными: радиус шарнира коромысла, расстояние на рукояти между шарнирами коромысла, отношение угла его поворота к углу поворота кривошипа γ/α = 1,5.

Далее определяем угол поворота кривошипа: α = 60/1,5 = 40°.

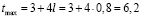

Максимальную продолжительность технологической операции уплотнения tmax определяем по эмпирической зависимости:

c.

c.

где l – длина прохода пневмошины, принимаемая равной l = 0,8 м.

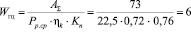

Тогда расчетную мощность первичного двигателя Nдв, необходимую для осуществления процесса уплотнения, определяем по формуле:

кВт,

кВт,

где Kн – коэффициент использования мощности насосной установки в процессе уплотнения; А – энергоемкость процесса уплотнения в расчетном грунте, отнесенная к единице прохода пневмошины, кДж/м; ηn ηро – суммарный КПД привода и рабочего оборудования.

Этап 4. Расчет производительности уплотнения грунта.

Часовая эксплуатационная производительность уплотнения грунта навесным оборудованием на пневматических шинах определяется по формуле:

м3/ч,

м3/ч,

где Bу – ширина уплотняемой полосы, м; b – ширина перекрытия смежных полос, м (b = 0); xср – средняя рабочая скорость экскаватора при уплотнении грунта, км/ч; H – толщина уплотняемого слоя грунта, м (Н = 0,10–0,15 м); Kв – коэффициент использования внутрисменного времени; n – необходимое число проходов катка по одному следу (n = 4–6).

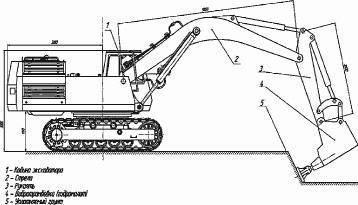

На основе расчетов по данным рекомендациям сформированы технические предложения навесного сменного грунтоуплотняющего оборудования [3], конструктивные элементы которого, как результат инвариантного проектирования с применением САПР КОМПАС-3D, представлены на рис. 2 и 3.

Выводы

1. Производительность разработанных навесных грунтоуплотняющих средств в стесненных условиях должна быть не ниже производительности отряда землеройно-транспортных машин. При этом пробный слой (толщина слоя не должна превышать 20…30 см) необходимо уплотнять последовательными проходами и после каждого отбирать пробы, на основании которых определяется требуемая плотность грунта.

2. На основании полученного эффекта, сформулированы практические рекомендации и технические предложения по уплотнению грунтов обратных засыпок в стесненных условиях навесным сменным грунтоуплотняющим оборудованием гидравлических экскаваторов или погрузчиков на базе спаренных шипованных и нешипованных пневматических шин (основная длина полосы уплотнения) и вибротрамбовками (на концевых участках полосы уплотнения).

Рис. 2. Уплотнение грунта гладкой поверхностью навесными пневмошинами

Рис. 3. Уплотнение грунтов обратных засыпок навесными вибротрамбовками

Библиографическая ссылка

Кравченко И.Н., Саляев C.И., Марковчин С.Г., Саляев Н.И. МЕТОДИКА ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ НАВЕСНОГО СМЕННОГО ГРУНТОУПЛОТНЯЮЩЕГО ОБОРУДОВАНИЯ В СТЕСНЕННЫХ УСЛОВИЯХ // Современные наукоемкие технологии. 2013. № 5. С. 70-75;URL: https://top-technologies.ru/ru/article/view?id=31803 (дата обращения: 07.03.2026).