Широко развитая техника расчета и наличие современных приборов и технических средств значительно расширили применение методов математического анализа и моделирования к металлургическим процессам для оценки их эффективности [1–3].

Создание математической модели любого металлургического процесса требует детального анализа технолого-экономических показателей и соответствующих им данных о технологическом режиме и параметрах, определяющих конечные показатели процесса. Однако это возможно лишь в тех случаях, когда разрабатываемая модель должна описывать тот процесс, по которому были взяты исходные данные по распределению цветных металлов для моделируемого процесса. При существенном изменении состава исходного сырья прямой перенос данных действующей технологии на новый процесс некорректен и может привести к заметным ошибкам. Поэтому разработка новых общих подходов (методик), позволяющих проводить оценку эффективности любого металлургического процесса представляется принципиально важным.

Особую актуальность оценка эффективности металлургических процессов приобретает для технологий, где в результате переработки сложного по составу сырья в целевые продукты извлекают два и более металла. К одним из таких процессов можно отнести шахтную сократительную плавку раздельной переработки промпродуктов, оборотных и других медь-, свинец содержащих материалов свинцового производства ТОО «Казцинк». По технологии в процессе получают два целевых продукта – медно-свинцовый штейн и черновой свинец, которые направляют далее, соответственно, на конвертирование и рафинирование. Процесс характеризуется низкими технологическими показателями: извлечение меди в штейн находится на уровне лишь ~85 %, а свинца в черновой свинец едва доходит до 45 %. Тем не менее, ввиду отсутствия альтернативных технологий переработки промпродуктов, оборотных и других медь-, свинец содержащих материалов свинцового производства, существующий процесс продолжает применяться и по сей день. В ракурсе изложенного, изучение вопроса эффективности процесса шахтной сократительной плавки, безусловно, представляется принципиальным и актуальным.

Цель настоящей работы – оценка эффективности металлургических процессов с общих позиций путем измерения эффективности на примере процесса шахтной сократительной плавки.

Методика и материалы исследований

В работе использованы методы исследований, широко использованные при изучении процесса шахтной сократительной плавки в Научном центре имени И.А. Онаева при Казахском Национальном техническом университете имени К.И. Сатпаева, совместно с инженерно-техническими работниками «Казцинк». Полученные результаты комплексных исследований [4–6] по изучению термодинамического равновесия сложной системы конденсированных фаз: черновой свинец – медно-свинцовый штейн – шлак – газовая фаза; минералогических исследований составов продуктов плавки и изучения распределения металлов между продуктами плавки значительно расширили представления о теории и практике процесса. Это позволяет, наряду с известными методами математического моделирования процессов, применить и другие альтернативные подходы к оценке эффективности процесса шахтной сократительной плавки.

Так, для оценки эффективности процесса нами применен подход, представленный в работе [7], где на основании изучения различных процессов дана методология оценки эффективности любого процесса. В качестве оптимального пути решения поставленной задачи авторы считают применение теории «сигнал-шум» (теория Г. Тагути). Суть теории заключается в том, что часто, когда на практике невозможно знать всех факторов и условий работы процесса, нужно стремиться к тому, чтобы процесс был максимально устойчивым к вариациям тех факторов, которые оказывают наибольшее влияние на вариации показателя качества. Такое понимание авторы называют робастностью и предлагают свои подходы к ее измерению. По их мнению, для измерения робастности любого процесса необходимо измерить только одну величину – отношение «сигнал-шум» («signalto-noise»). Качество процесса можно улучшить только исследованием функциональных связей между входными и выходными параметрами процесса, чем, по сути, и является изучение соотношения «сигнал-шум».

Задача оценки эффективности шахтной сократительной плавки сводилась к установлению количественной зависимости технологических параметров с технико-эконо-мическими показателями процесса. При этом вопросы определения влияния наиболее эффективных технологических параметров и установления их оптимальных значений, обеспечивающие максимальное значение конечной функции, поставлены на передний план.

Решение задачи осуществляли в следующей последовательности. На начальном этапе определяли критерий оптимальности – «сигнал» и наиболее сильно влияющие на него технологические параметры – «шум» (вибрации).

Согласно теории Г. Тагути, в качестве идеальной единой функции, реагирующей на изменение соотношения «сигнал – шум», выбрано извлечение меди в штейн. Если учесть, что основной целью шахтной сократительной плавки является получение медного штейна и чернового свинца, то выбор данного параметра в качестве показателя эффективности процесса представляется вполне логичным.

В качестве параметров «шум» (вибраций), оказывающих наибольшее влияние на извлечение меди, выбраны основные параметры, фиксируемые на практике: составы продуктов плавки и газовой фазы. Оценка эффективности процесса сводилась к установлению вариаций значений выбранных параметров («шум»), и определению их влияния на извлечение меди в штейн («сигнал»).

Материалами исследований в работе выбраны данные заводской практики о составах получаемых продуктов плавки и результаты экспериментальных исследований по замеру температуры шлакового расплава процесса шахтной сократительной плавки.

Результаты исследований и их обсуждение

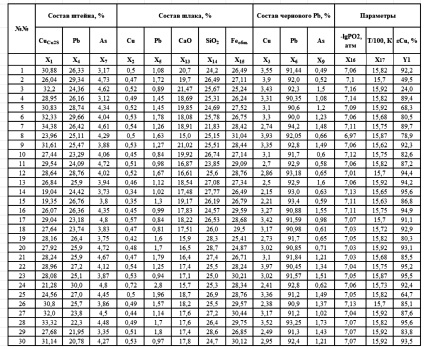

Статистической обработке подвергнуты ежесуточные парные химические анализы по составам продуктов плавок – штейнов, шлаков и чернового свинца, полученных при шахтной сократительной плавке в период с января по июнь 2011 года. К обработке отобраны однородные массивы данных, которые отображали средние условия работы процесса. Нетипичные результаты составов штейнов, шлаков и чернового свинца, явно отличающиеся от общей выборки, обработке не подвергались. Количество исходных данных принятых к анализу составило 135 парных проб выбранных к анализу продуктов, что вполне достаточно для выявления значимых зависимостей.

Установлено, что, несмотря на постоянство состава исходной шихты шахтной сократительной плавки, содержание меди и свинца в штейнах меняется в широких пределах – от 25 до 42 % (масс.) и от 19 до 30 % (масс.), соответственно. Штейны характеризуются повышенным содержанием мышьяка (до 5 %) и сурьмы (до 2,5 % масс.).

Составы получаемых шлаков по содержанию основных компонентов претерпевали незначительные колебания и практически поддерживались на одном уровне, % масс.:

10 ZnO; 17 CaO; 25 FeO; FeO/SiO2 = 1,0.

Содержание цветных металлов и примесей в шлаках варьировало в пределах, %: 0,38–0,6 Cu; 0,58–1,4 Pb; 0,12–0,2 As; 0,12–0,14 Sb. Отметим, что, несмотря на высокие содержания мышьяка, и сурьмы в штейнах, их содержания в шлаках, оставались незначительными.

Извлечение меди (εCu) в штейн рассчитывали по формуле:

(1)

(1)

где  – количество меди в исходной шихте, т;

– количество меди в исходной шихте, т;  – количество меди в штейне, т.

– количество меди в штейне, т.

Значения величин  и

и  для полного массива данных рассчитывали исходя из результатов содержания меди в исходной шихте и штейне с использованием данных завод-ской практики по количеству исходной шихты и получаемого в процессе штейна.

для полного массива данных рассчитывали исходя из результатов содержания меди в исходной шихте и штейне с использованием данных завод-ской практики по количеству исходной шихты и получаемого в процессе штейна.

Расчетные значения по извлечению меди в штейн представлены в табл. 1. В таблице, в качестве информационной выборки приведены среднемесячные результаты продуктов плавки из общего массива данных, где отражены значения по исследуемым параметрам, принятым к анализу, а также и другим – наиболее важным, с точки зрения практики, параметрам. За содержание меди в штейне в табл. 1 принята доля меди, связанная в виде Cu2S, и рассчитанная по результатам минералогических исследований [8]. Также в табл. 1 представлены результаты по замеру температуры шлакового расплава в печи. Парциальные давления кислорода рассчитаны по формуле (2), приведенной в работе [9], с использованием данных практики по содержанию СО, СО2 и SO2 в отходящих газах и измеренных значений температуры:

lgPo2 = 7,898 + 0,109·(CO2/CO) – 4,156 (SO2) – 21458/T + 0,158 ln (CO2/CO) + + 1,389 ln (SO2) – 4,22 10–2 (CO2/CO)2 + 3,221·(SO2)2, (2)

где СО, СО2 и SO2 – содержание оксидов углерода и диоксида серы в отходящих газах, %; Т – температура, К.

Первый этап оценки эффективности процесса сводился к установлению зависимости конечной функции Y – извлечения меди в штейн (εCu), от независимых параметров xi. На основании математической обработки промышленных данных, определено влияние каждого отдельно взятого независимого параметра на извлечение меди в штейн. Результаты математической обработки промышленных данных представлены в табл. 2.

Таблица 1

Результаты составов продуктов плавок (выборка) и технологических параметров, принятых к обработке

Таблица 2

Результаты математической обработки промышленных данных

|

Полученные уравнения |

Коэффициент корреляции, r |

Степень связи |

|

y1 = 94,6625 – 0,35x1 |

r = 0,0871 |

незначимо |

|

y1 = 84,98 – 0,85x2 |

r = 0,0037 |

незначимо |

|

y1 = 113,26 – 9,358x3 |

r = 0,29 |

слабая |

|

y1 = 114,30 – 1,1586x4 |

r = 0,17 |

слабая |

|

y1 = 87,3579 – 2,031x5 |

r = 0,058 |

незначимо |

|

y1 = –29,286 + 1,239x6 |

r = 0,084 |

незначимо |

|

y1 = 122,2 – 9,042x7 |

r = 0,28 |

слабая |

|

y1 = 98,4 – 88,72x8 |

r = 0,025 |

незначимо |

|

y1 = 86,33 – 1,68x9 |

r = 0.04 |

незначимо |

|

y1 = 164,478 – 4,42x13 |

r = 0,45 |

средняя |

|

y1 = 99,01 – 0,557x14 |

r = 0,05 |

незначимо |

|

y1 = –2,786 + 3,12x15 |

r = 0,33 |

средняя |

|

y1 = 973,78 – 125,75x16 |

r = 0,34 |

средняя |

|

y1 = 585,66 – 31,74x17 |

r = 0,2 |

слабая |

|

Результирующее уравнение: Y = 1571,43 – 8,25х3 – 1,18 х4 – 10,73 х7 – 2,35 х13 -2,23 х15 – 100,28 х16 – 44,17 х17, r = 0,73. |

||

В условиях цветной металлургии принято [10,11], что при значениях коэффициента парной корреляции r = 0,1–0,3, связь между рассматриваемыми величинами слабая, при r = 0,3–0,7 – средняя, а при r ≥ 0,7 – связь сильная. Эти положения представляются важными и принципиальными для выбора и анализа статистически значимых зависимостей между искомыми величинами. Так, ряд приведенных в табл. 2 уравнений, полученных в результате математической обработки промышленных данных, судя по коэффициентам корреляции, статистически незначимы. Однако эти уравнения имеют принципиальное значение уже даже в той части, что дают возможность для прогнозирования и проведения качественной оценки влияния различных параметров на извлечение меди в штейн, применительно к промышленным результатам. К примеру, полученные уравнения парной корреляции можно использовать при трактовке положений и выводов, установленных в работах [4–6, 8], касательно теории и практики процесса шахтной сократительной плавки.

Анализ полученных зависимостей Y = f(хi) позволил выбрать из всей совокупности выборки те независимые параметры, которые по значениям коэффициента корреляции оказывают существенное влияние на конечную функцию Y.

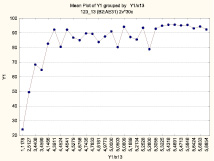

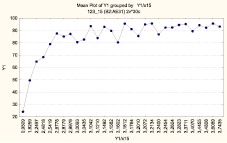

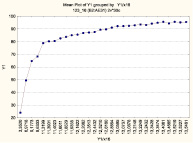

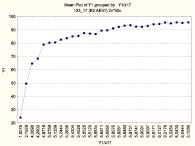

Дальнейшее определение вариаций и влияния переменных хi на конечную функцию Y, а также установление их оптимальных значений, которые обеспечивают максимальное извлечение меди в штейн, сводилось к построению и анализу графических зависимостей типа Y = f(Y/хi). Результаты представлены на рисунке.

На рисунке а, б и в видно, что с увеличением отношения Y/х3, Y/х4 и Y/х7 пределы вариаций х3, х4, х7 на величину Y имеют ярко выраженный характер (включая области высоких отношений Y/хi). Видно, что условие теории Г.Тагути – увеличение отношения «сигнал-шум», уменьшает реальную вариацию процесса вокруг плановой функции, с участием исследуемых переменных, выполняется не в полной мере. Четкое выполнение данного условия наблюдается на рисунке г, е, д и с, где в области высоких отношений Y/х13, Y/х15, Y/х16 и Y/х17, реальная вариация переменных х13, х15, х16 и х17 вокруг плановой функции характеризуется минимальными пределами их изменений. Видно, что при увеличении отношения Y/х16 и Y/х17 извлечение меди в штейн остается практически на одном уровне. Это вполне согласуется с теорией металлургических процессов и может быть объяснено стабильностью состава шлака, задаваемого в процессе плавки.

Из проведенного анализа следует, что для повышения эффективности процесса шахтной сократительной плавки необходимо измерять и поддерживать на определенном уровне содержание меди в черновом свинце (х3) и содержание свинца (х4), мышьяка (х7) в штейне. Оптимальные значения независимых параметров хi, обеспечивающие достижение максимальной эффективности процесса, определяли расчетным путем, исходя из построенных графических зависимостей. Результаты расчетов приведены в табл. 3.

а  б

б

в  г

г

д  е

е

ж

Влияние вариаций независимых параметров хi на извлечение меди в штейн:а – х3 – содержание меди в черновом свинце, %; б – х4 – содержание свинца в штейне, %; в – х7 – содержание мышьяка в штейне, %; г – х13 – содержание CaO в шлаке, %; д – х15 – содержание железа в шлаке, %; е – х16 – парциальное давление кислорода, –lg PO2, атм.; ж – х17 – температура, Т/100, К

Таблица 3

Фактические и оптимальные значения технологических параметров процесса шахтной сократительной плавки

|

Характеристики |

Наименование |

Условные обозначения |

Фактическое значение |

Оптимальное значение |

|

|

По данным настоящей работы |

По данным работы [12] |

||||

|

Критерий эффективности процесса: Независимые параметры: |

Извлечение Cu в штейн, % Содержание Cu в штейне, % Содержание Cu в черновом свинце, % Содержание Pb в штейне, % Содержание As в штейне, % Состав шлака, %: СаО Fe общ. Температура, Т К Атмосфера в печи, -lg PO2, атм. |

y1 х1 x3 x4 x7 x13 x15 x16 x17 |

83,7 37,5 3,07 25,8 4,25 18,05 27,92 1589 7,07 |

95,6 42,6 2,15 21,2 3,28 20,2 25,6 1534 7,05 |

94,9 41,4 2,59 23,57 3,77 21,3 24,27 1528 7,18 |

Полученные данные неплохо согласуются с результатами работы [12] (табл. 3), где аналогичная задача была решена с помощью классического метода математического моделирования процесса шахтной сократительной плавки с использованием той же выборки массива, что и в настоящей работе. Это свидетельствует о применимости теории Г. Тагути для проведения оценки эффективности любого металлургического процесса.

Выводы

1. Разработана методика оценки эффективности металлургических процессов на примере шахтной сократительной плавки свинцового производства. Показана применимость теории Г. Тагути для оценки эффективности технологических процессов цветной металлургии.

2. Установлено, что основными факторами («шум»), влияющими на эффективность процесса («сигнал») являются содержание меди в черновом свинце и содержания свинца, мышьяка в штейне.

3. Для более полной комплексной оценки эффективности процесса представляется целесообразным проведение дополнительных расчетов с учетом выбора в качестве единой функции эффективности процесса, наряду с извлечением меди, еще одной функции – извлечения свинца в черновой свинец.

Библиографическая ссылка

Досмухамедов Н.К., Жусупбеков С.С., Сатимова Е.Г. МЕТОДИКА ОЦЕНКИ КАЧЕСТВА МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ // Современные наукоемкие технологии. 2013. № 4. С. 34-39;URL: https://top-technologies.ru/ru/article/view?id=31600 (дата обращения: 05.03.2026).